Изобретение относится к области электротехники и может быть использовано при изготовлении стеклопластиковых изоляторов.

В современном изоляторостроении для передачи энергии по воздушным линиям высокого и сверхвысокого напряжения все более широкое применение находят полимерные конструкции, состоящие из полимерной изолирующей части и металлической арматуры (наконечников).

Известен способ соединения металлического наконечника со стеклопластиковым стержнем методом обжатия наружной поверхности наконечника, насаженного на стеклопластиковый стержень.

Недостаток способа заключается в необходимости точной подгонки сопрягаемых поверхностей и строгой технологии опрессовки. Кроме того, при опрессовке арматуры из черных металлов из-за больших удельных давлений возможно нарушение целостности и прочности антикоррозионного покрытия (оцинкования).

Известен способ конусного соединения стеклопластикового стержня с металлическим наконечником, заключающийся в введении стержня в наконечник конусного профиля, смазанного эпоксидным компаундом, с одновременным расклиниванием стержня металлическим клином.

В результате перемещения наконечника вдоль оси стержня происходит расклинивание с обжатием по конусу и одновременно происходит пропитка эпоксидным компаундом.

При таком способе соединения не нарушается защитное покрытие наконечников и упрощается подгонка сопрягаемых элементов. Этот способ наиболее близок к изобретению по технической сущности и достигаемому эффекту. Однако, в процессе расклинивания стержня металлическим клином в стержне может образоваться продольная трещина, которая при приложении усилий увеличивается. Наличие металлического клина в полости стеклопластикового стержня снижает электрическую прочность изолирующей конструкции.

Целью изобретения является повышение механической и электрической прочности, исключение продольного раскалывания стержня, а также упрощение технологии изготовления и удешевление изделия.

Сущность изобретения заключается в том, что до введения стержня в наконечник в стержне выполняют отверстие, ось которого перпендикулярна его оси, и продольный паз, длину которого ограничивают указанным отверстием, используют наконечник со сквозным в его торце отверстием, через которое устанавливают стеклопластиковую распорку, заливают полость наконечника эпоксидным, либо другим компаундом, после чего вводят стержень в наконечник до упора с распоркой, разжимающей концы разрезанного стержня, в результате чего происходит заполнение свободного пространства компаундом.

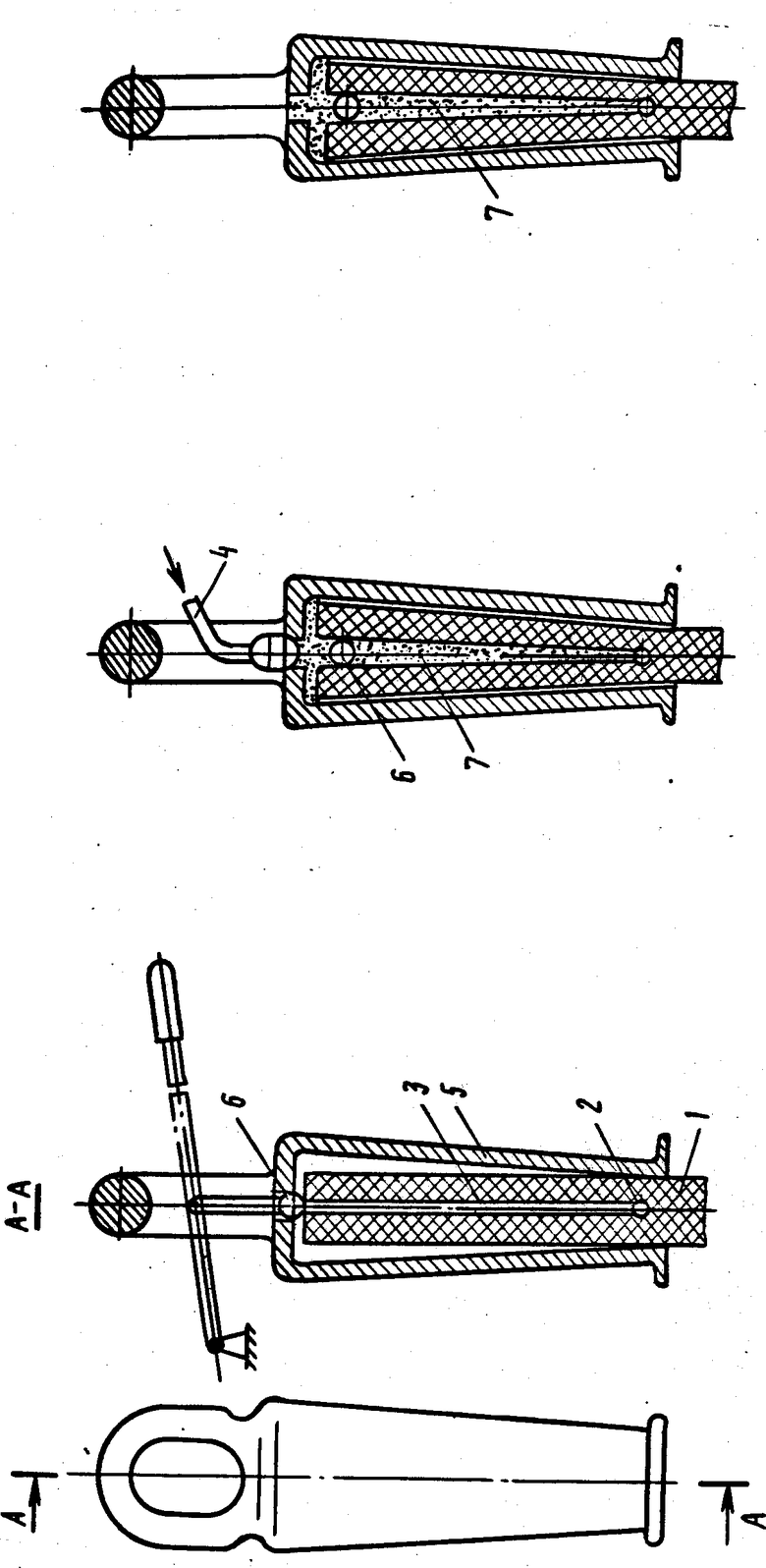

На чертеже изображена схема соединения стеклопластикового стержня с металлической арматурой способом эпоксидного расклинивания.

В стеклопластиковом стержне 1 выполняется отверстие 2 перпендикулярно продольной оси стержня диаметром, составляющим 0,1-0,2 диаметра стержня.

Стержень распиливают алмазным кругом до ограничивающего отверстия 2 и выполняют паз 3.

Затем производится обезжиривание сопрягаемых поверхностей и наносится тонкий слой эпоксидного компаунда.

В сквозное отверстие 4 наконечника 5 устанавливается стеклопластиковая распорка 6, например, в виде шарика.

В наконечник 5, в который предварительно залит эпоксидный компаунд 7, вводится стержень 1 до упора со стеклопластиковой распоркой 6 и при приложении небольшого усилия паз расходится на заданный угол конусности, а свободное пространство в стержне заполняется эпоксидным компаундом 7, имеющимся в наконечнике.

Соединенный таким способом элемент в вертикальном положении направляется в термокамеру для полимеризации, и в результате при застывании образуется монолитное конусное соединение.

Данный способ соединения стеклопластиковой детали с металлической повышает электрическую и механическую прочность изолирующей конструкции за счет исключения металлического клина, способствующего повышению напряженности электрического поля в зоне расклинивания.

Кроме того, предварительный разрез, вместо раскалывания клином, практически исключает возникновение продольной трещины, что обычно влечет к снижению механической прочности как в заделке, так и стержня в целом.

Упрощение технологии изготовления достигается тем, что наконечник в отличие от прототипа состоит из одной детали, изготовленной из любого металла любым способом, и не требующей последующей механической обработки, а сборка изолирующей конструкции, т. е. оконцовка стержня наконечником, представляет собой простой процесс и не требует специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения стеклопластикового изолятора с наконечником | 1977 |

|

SU748519A1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| Узел соединения стеклопластикового стержня с металлическим наконечником и способ его изготовления | 1979 |

|

SU773742A1 |

| Способ соединения стеклопластикового стержня с металлическим наконечником | 1981 |

|

SU980171A1 |

| Насосная штанга | 2016 |

|

RU2627777C1 |

| Узел соединения стеклопластикового стержня и наконечника | 2016 |

|

RU2629498C1 |

| Узел крепления полимерного изолятора | 1984 |

|

SU1292044A1 |

| Заливной анкер для закрепления пучка из композитной арматуры | 2019 |

|

RU2703026C1 |

| ПОЛИМЕРНЫЙ ИЗОЛЯТОР | 2003 |

|

RU2262760C2 |

| Способ соединения стеклопласти-КОВОгО СТЕРжНя C МЕТАлличЕСКОйАРМАТуРОй | 1974 |

|

SU813514A1 |

СПОСОБ КОНУСНОГО СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВОГО СТЕРЖНЯ С МЕТАЛЛИЧЕСКИМ НАКОНЕЧНИКОМ, включающий введение стержня в наконечник конусного профиля с одновременным расклиниванием стержня, обжатием по конусу и пропиткой компаундом сопрягаемых плоскостей с последующей термообработкой, отличающийся тем, что, с целью повышения механической и электрической прочности, исключения продольного раскалывания стержня, а также упрощение технологии изготовления, до введения стержня в наконечник в стержне выполняют отверстие, ось которого перпендикулярна его оси, и продольный паз, длину которого ограничивают указанным отверстием, используют наконечник со сквозным в его торце отверстием, через которое устанавливают распорку, заливают полость наконечника компаундом, после чего вводят стержень в наконечник до упора с распоркой, разжимающей концы разрезанного стержня.

| Отчет о НИР "Разработка и изготовление опытной партии изолирующих тяг" | |||

| ЛПИ им | |||

| Калинина, 1968. |

Авторы

Даты

1995-07-25—Публикация

1980-06-27—Подача