Изобретение относится к технике изготовления изолирующих конструкций из полимерных материалов на базе стеклопластика для высоковольтных линий электропередач и в аппаратах высокого напряжения. Известен узел соединения, в котором соединение гладкого конца стержня с металлической арматурой обеспечивается болтовым соединением двух частей на-. конечника, накладываемьк на конец стеклопластика l . Узел соединения с разъемным каконечником не обладает высокой механической прочностью, так как связ. - , меж ду металлом и стеклопластиком осуществляется, в основном, за счет трения. Снижению механической прочности узла способствуют также и выточки на стеклопластике, уменьшающие сечение стержня. Известен узел соединения, в котором стеклопласиковый стержень пропускается через осесимметричныЙ метеллический наконечник, имеющий отверстие в виде обратного конуса 2 , Конец стержня расщепляется конической.круглой вставкой. В зазоры расщепленного конца заливается отверждающаяся смола, которая может заполнять зазоры между стержнем и наконечником. Однако устройство сложно в изготовлении металлической арматуры и значение механической нагрузки начала выползания стериодя из наконечника низкое. Наиболее.близким по технической сущности является узел соединения подвесного изолятора, верхняя изолирующая часть которого выполнена с круглым, уменьщающимся в осевом направлении, поперечным сечением 3J . Указанная часть обхватьшается металлической арматурой (наконечником), имеющей цилиндрическую наружную поверхность. Наконечник имеет глухое отверстие, диаметр которого на входе равен диаметру стержня, а на остальной части несколько больще. Соединение наконечника с изолирующнм элементом осуществляется посредством связующего, отвержденного в отверстии наконечника, Для получения достаточной прочности соединения уменьшение поперечного сечения стержня должно происходить согласно экспоненциал ному закону.

Однако получение такой формы конца стержня связано со значительными техническими .трудностями. Диаметр уменьшенного поперечного сечения принимают равным 0,8 от диаметра стержня, при этом площадь этого сечения составляет 0,64 от первоначальной площади сечения стержня. Следовательно, механическая прочность соединения только за счет уменьшения сечения стержня составляет 64% от прочности стержня.

Цель изобретения - повышение механической прочности соединения и упрощение технологии изготовдения узла.

Эта цель достигается тем, что сопрягаемые поверхности наконечника и стержня имеют эллиптическую форму, переходящую постепенно от середины соединения к краям в цилиндрическую, причем наконечник выполнен в виде двух сплющенных усеченых конусов, обращенных друг к другу большими основаниями, соединенньвс между собой посредством сплющенного цилиндра и имеет на наружной поверхности две плоскопараллельные грани, перед заливкой связующего наконечник и стержень нагревают до температуры размягчения связующего стержня, наконечник с залитым в его отверстие связующим и вставленным в нем стержнем опрессовьшают между двумя плоскопараллельными обогреваемыми плитами и вьщерживают под давлением до отверждения связующего.

Нагрев стержня до температуры размягчения связующего позволяет произвести опрессовку без разрушения стержня, придание ей формы отверстия наконеника, уплотнение и прочное склеивание стержня в отверстии нак жечника.

При опрессовке (обжиме) наконечник со вставленным в нем стержнем между двумя плоскопараллельными плитами, например на прессе, и вследствие того, что наконечник до опрессовки имеет сложную форму, указанную ранее, поверхность отверстия наконечника и стержен сплющиваясь, принимают эда1иптическую форму, переходящую постепенно от середины соед гаения к краям в .цилиндрическую, с размерами осей поперечных

сечений этих форм, определяемыми из условия постоянства площади сечения стержня, в результате чего получается « Двойное клиновое соединение стержня

с наконечником.,

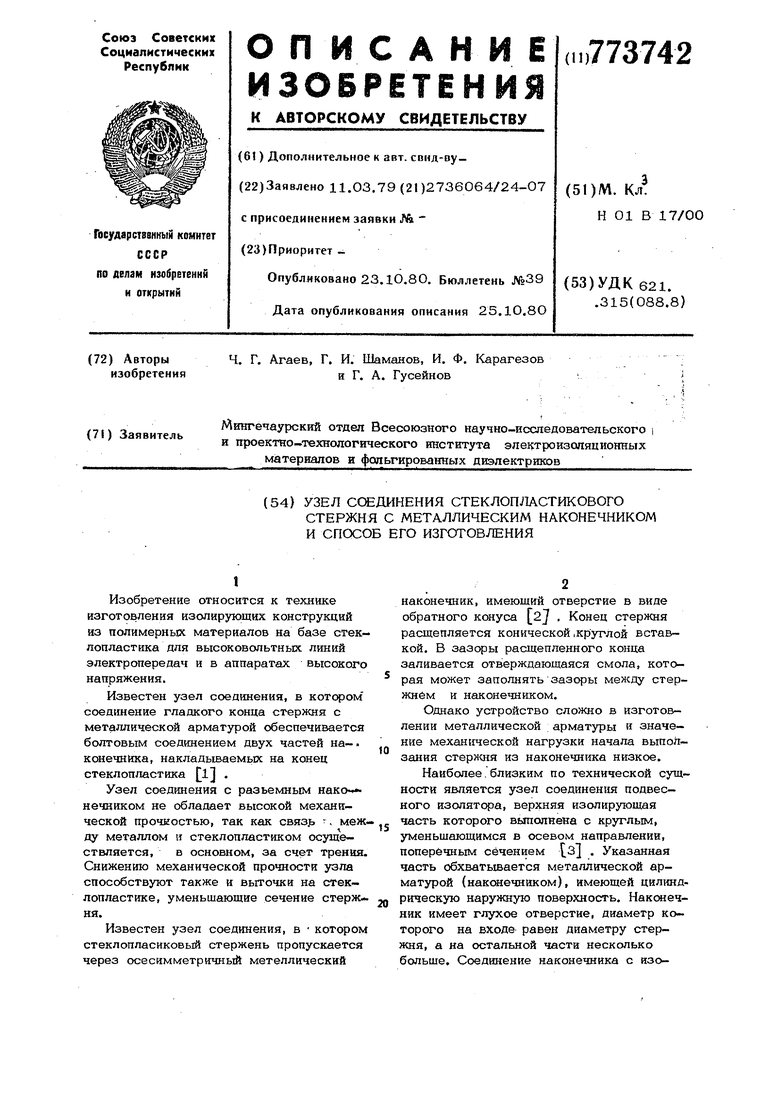

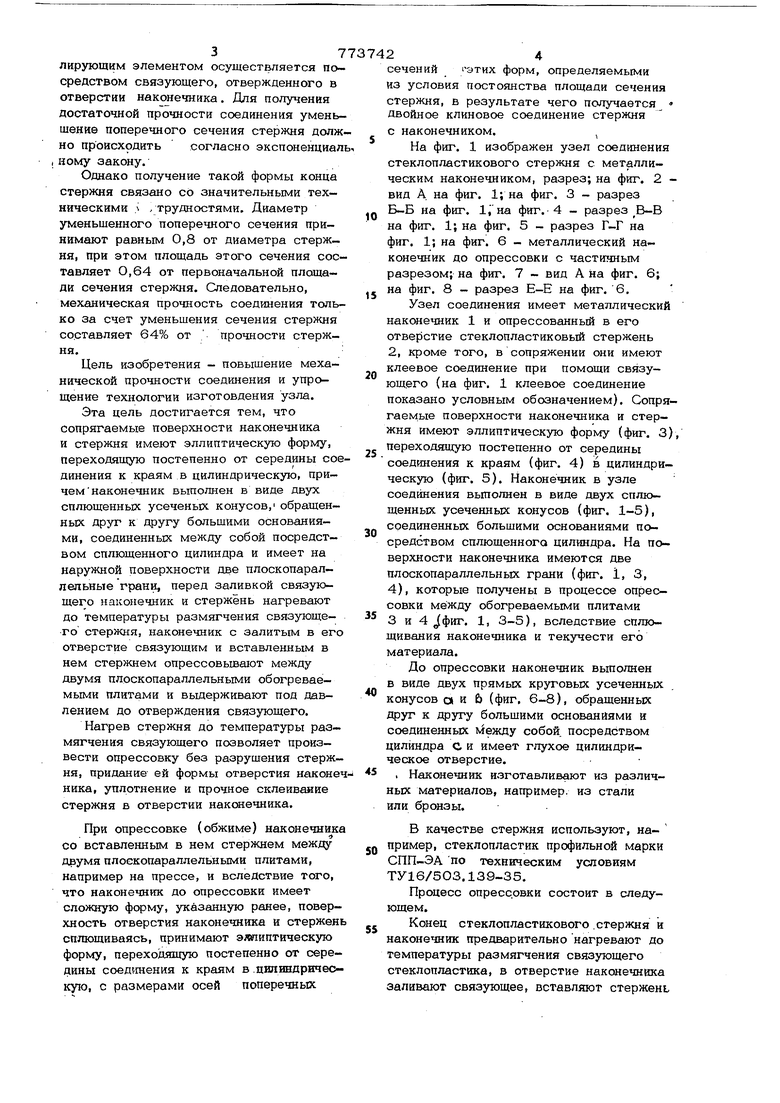

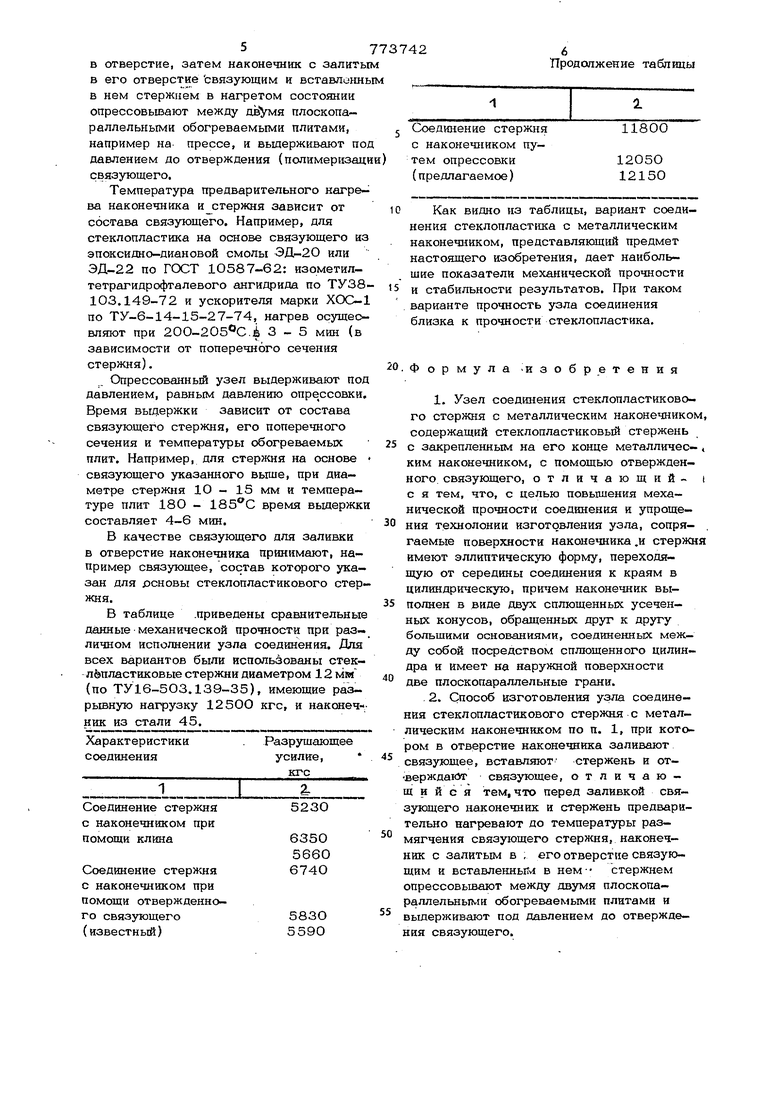

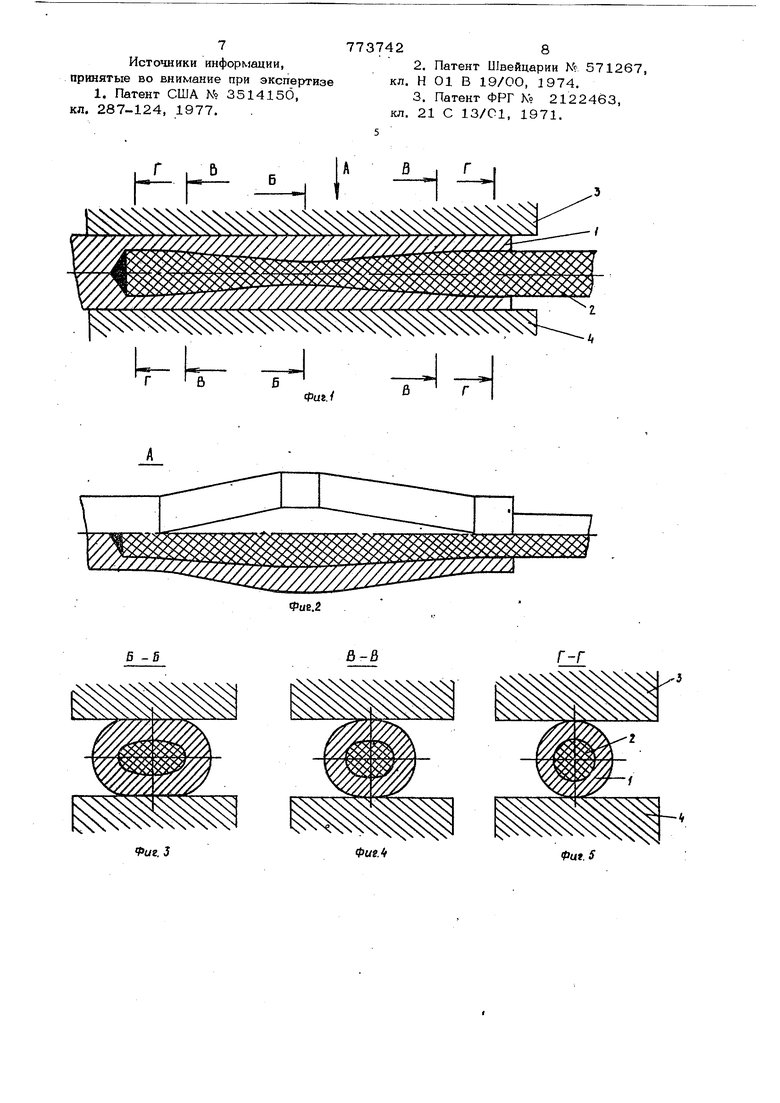

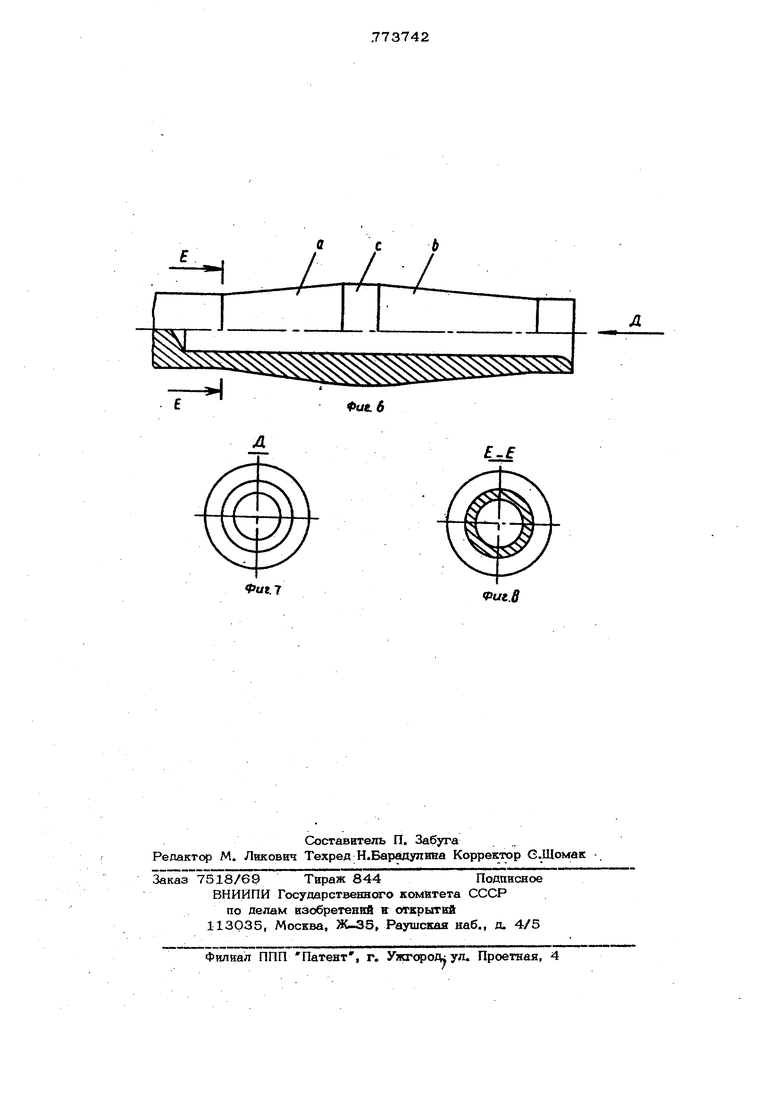

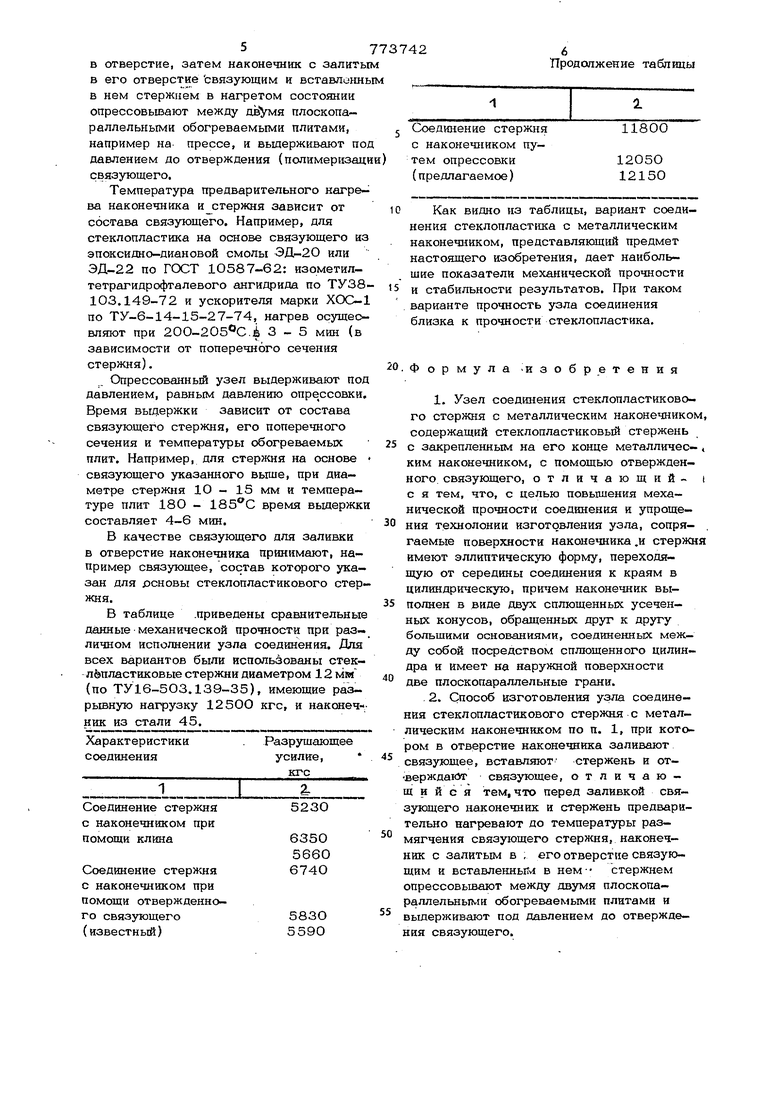

На фиг. 1 изображен узел соединения стеклопластикового стержня с металлическим наконечником, разрез; на фиг. 2 вид A на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1,на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - металлический наконечник до опрессовки с частичным разрезом; на фиг. 7 - вид А на фиг. 6; на фиг. 8 - разрез Е-Е на фиг. 6.

Узел соединения имеет металлический наконечник 1 и опрессованный в его отверстие стеклопластиковый стержень 2, кроме того, в сопряжении они имеют клеевое соединение при помощи связующего (на фиг. 1 клеевое соединение показано условным обозначением). Сопрягаемые поверхности наконечника и стержня имеют эллиптическую форму (фиг. 3), переходящую постепенно от середины соединения к краям (фиг. 4) в цилиндрическую (фиг. 5). Наконечник в узле соединения вьтолнен в виде двух сплющенных усеченных конусов (фиг. 1-5), соединенных большими основаниями посредством сплющенного цилиндра. На поверхности наконечника имеются две плоскопараллельных грани (фиг. 1, 3, 4), которые получены в процессе опрессовки между обогреваемыми плитами 3 и 4 фиг. 1, 3-5), вследствие сплющивания наконечника и текучести его материала.

До опрессовки наконечник выполнен в виде двух прямых круговых усеченных конусов а и Ь (фиг. 6-8), обращенных Друг к аруту большими основаниями и соединенных между собой, посредством цилиндра С и имеет глухое цилиндрическое отверстие.

, Наконечник изготавливают из различных материалов, например, из стали или бронзы.

В качестве стержня используют, например, стеклопластик профильной марки СПП-ЭА по техническим условиям ТУ16/503.139-35.

Процесс опрессовки состоит в следующем.

Конец стеклопластнкового .стержня и наконечник предварительно нагревают до температуры размягчения связующего стеклопластика, в отверстие наконечника заливают связующее, вставляют стержень 5 в отверстие, затем наконечник с залиты в его отверстие связующим и вставленн в нем стержнем в нагретом состоянии опрессовьшают между плоскопараллельньши обогреваемыми плитами, например на- прессе, и выдерживают по давлением до отверждения (полимеризац связующего. Температура предварительного нагрева наконечника и стержня зависит от состава связующего. Например, для стеклопластика на основе связующего из эпоксидно-диановой смолы ЭД-2О или ЭД-22 по ГОСТ 1О587-62: изометилтетрагидрофталевого ангидрида по ТУ38 103.149-72 и ускорителя марки ХОСпо ТУ-6-14-15-27-74, нагрев осущесвляют при 200-205 C.i 3-5 мин (в зависимости от поперечного сечения стержня). Опрессованньй узел выдерживают под давлением, равным давлению опре ссовки Время выдержки зависит от состава связующего стержня, его поперечного сечения и температуры обогреваемых плит. Например, для стерлшя на основе связующего указанного выше, при диаметре стержня 10 - 15 мм и температуре плит 18О - время вьшержк составляет 4-6 мин. В качестве связующего для заливки в отверстие наконечника принимают, например связующее, состав которого указан для рсновы стеклопластикового стер жня. В таблице .приведены сравнительные данные механической прочности при различном исполнении узла соединения. Для всех вариантов были использованы стеклёпластиковые стержни диаметром 12 мм (по ТУ 16-5ОЗ. 139-35), имеющие разрьшную нагрузку 12500 кгс, и наконечник из стали 45. 42 Продолжение таблицы Соединение стержня 11800 с наконечником пу12050тем опрессовки (предлагаемое) 12150 Как видно из таблицы, вариант соединения стеклопластика с металлическим наконечником, представляющий предмет HacTosuuero изобретения, дает наибольщие показатели механической прочности и стабильности результатов. При таком варианте прочность узла соединения близка к прочности стеклопластика. ф ормула -изобре тения 1. Узел соединения стеклопластикового стержня с металлическим наконечником, содержащий стеклопластиковый стержень с закрепленным на его конце металличес- , КИМ наконечником, с помощью отвержденного. связующего, отличающий- i с я тем, что, с целью повышения механической прочности соединения и упрощения технолонии изготовления узла, сопрягаемые поверхности наконечника .и стержня имеют эллиптическую форму, переходящую от середины соединения к краям в цилиндрическую, причем наконечник выполнен в виде двух сплющенных усеченных конусов, обращенных друг к другу большими основаниями, соединенных между собой посредством сплющенного цилиндра и имеет на наружной поверхности две плоскопараллельные грани. , 2. Способ изготовления узла соединения стеклопластикового стержня с металлическим наконечником по п. 1, при котором в отверстие наконечника заливают связующее, вставл5пот стержень и от- верждакУг связующее, отличающийся тем, что перед заливкой связующего наконечник и стержень предварительно нагревают до температуры размягчения связующего стержня, наконечник с залитым в , его отверстие связующим и вставленным в нем-- стержнем опрессовьшают между двумя плоскопараллельными обогреваемыми плитами и выдерживают под давлением до отверждения связующего.

77737428

Источники информации, 2. Патент Швейцарии Кг 571267,

принятые во внимание при экспертизекл. Н 01 В 19/00, 1974.

1. Патент США № 3514150,3. Патент ФРГ К 2122463

кл. 287-124, 1977. .кл. 21 С 13/01, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения стеклопластикового изолятора с наконечником | 1977 |

|

SU748519A1 |

| Способ соединения стеклопластикового стержня с металлическим наконечником | 1981 |

|

SU980171A1 |

| НАСОСНАЯ СТЕКЛОПЛАСТИКОВАЯ ШТАНГА | 2000 |

|

RU2169250C1 |

| Способ соединения стеклопласти-КОВОгО СТЕРжНя C МЕТАлличЕСКОйАРМАТуРОй | 1974 |

|

SU813514A1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| Способ изготовления стеклопластикового изолятора с оконцевателями | 1987 |

|

SU1479960A1 |

| СПОСОБ КОНУСНОГО СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВОГО СТЕРЖНЯ С МЕТАЛЛИЧЕСКИМ НАКОНЕЧНИКОМ | 1980 |

|

SU908187A1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| ОПОРНО-СТЕРЖНЕВОЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР С ЗАМКОВЫМ СОЕДИНЕНИЕМ ЕГО СОСТАВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2705216C1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

JL 1

h

Ж $$$; $ $$ $$$$$$$$$ $§$$,

Фаг.

fut. 5

fuz.7

Риг.8

Авторы

Даты

1980-10-23—Публикация

1979-03-11—Подача