(54) СПОСОБ СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВОГО СТЕРЖНЯ С МЕТАЛЛИЧЕСКОЙ АРМАТУРОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения стеклопластикового стержня с металлическим наконечником и способ его изготовления | 1979 |

|

SU773742A1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО КРЕПЛЕНИЯ НА ТРАВЕРСУ | 2006 |

|

RU2323495C1 |

| Узел соединения стеклопластикового изолятора с наконечником | 1977 |

|

SU748519A1 |

| СПОСОБ КОНУСНОГО СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВОГО СТЕРЖНЯ С МЕТАЛЛИЧЕСКИМ НАКОНЕЧНИКОМ | 1980 |

|

SU908187A1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР УВЕЛИЧЕННОЙ ЖЕСТКОСТИ | 2006 |

|

RU2319241C1 |

| Узел ввода | 1977 |

|

SU752512A1 |

| ИЗОЛЯТОР С КОМПОЗИТНЫМ СТЕРЖНЕМ, АРМИРОВАННЫМ ВЫСОКОМОДУЛЬНЫМИ ОРГАНИЧЕСКИМИ ВОЛОКНАМИ | 2007 |

|

RU2328787C1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

| Электрический изолятор | 1979 |

|

SU855744A1 |

1

Изобретение относится к электротехнике, в частности к способам соединения стеклопластиковых стержней с металлической арматурой. Такие стержни служат для крепления проводов, шин и т.д., находящихся под высоким напряжением. Наиболее ответственным элементом, определякяцем механическую прочность изоляционного устройства такого типа, является узел заделки стеклопластикового стержня в металлическую арматуру.

Известны способы соединения изоляторов с металлической арматурой путем опрессовки с использованием эластичных прокладок, располагаемых между арматурой и поверхностью изолятора Cl

Известен также способ соединения стеклопластикового стержня с метгшлической арматурой, например оголовком, включающий размещение арматуры на стержне с зазором между скреЬляемыми поверхностями и последующую опрессовку арматуры. Этот способ реализуется следующим образом. В металлический оголовок вставляют стеклопластиковый стержень и подвергают его всестороннему обжатию на гидравлическом прессе. Для осуществления

равномерного обжатия и создания не- обходимого распределения давлений по длине оголовка необходиквл матрицы и пуансоны сложной формы, а также высокая точность соблкщения размеров при изготовлении оголовков и стержней для соблюдения достаточно малого зазора 2.

Недостатками этого способа.явля0ются необходимость использования мощного прессового обсч удования и соблюдения высокой точности при изготовлении стержней и гоголовков, которая требуется для сохранения целостности стеклопластика при обжатии.

Цель изобретения - увеличение . ханической прочности зоны соединения металлической армату1 л со стеклопластиковым стержнем и упрощение тех0нологии изготовления.

Указанная цель достигается тем, что согласно способу соединения стеклопластикового стержня с металлической арматурой, например оголовком,

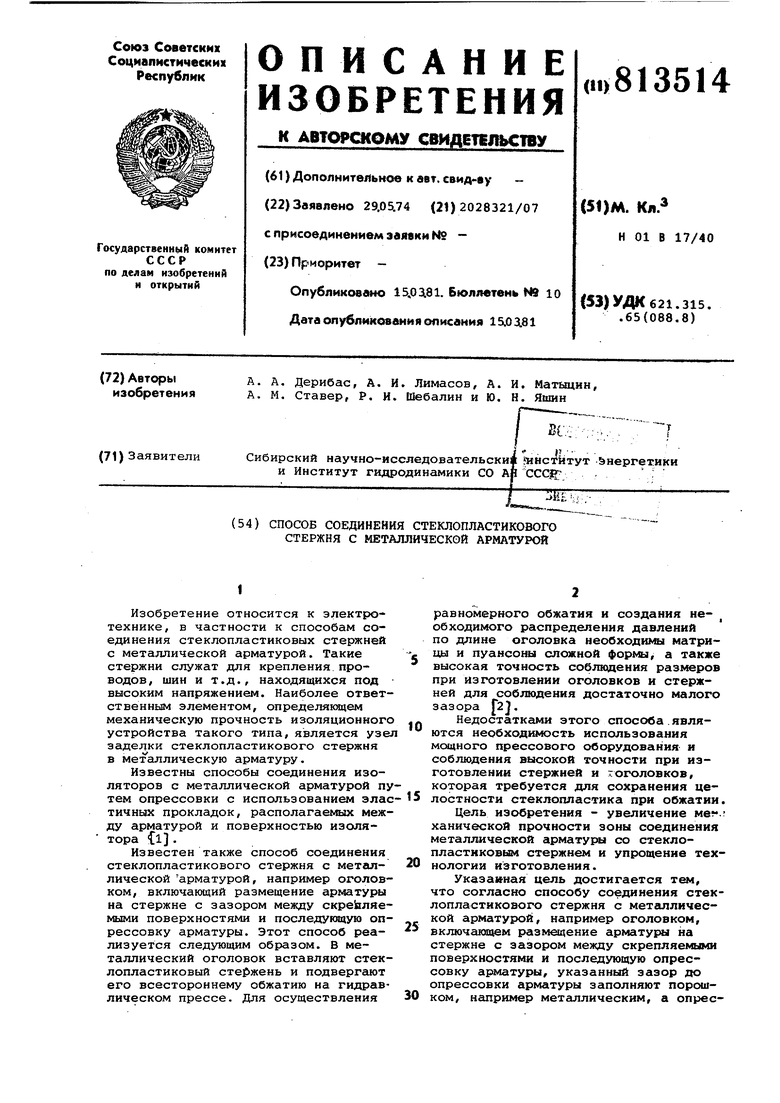

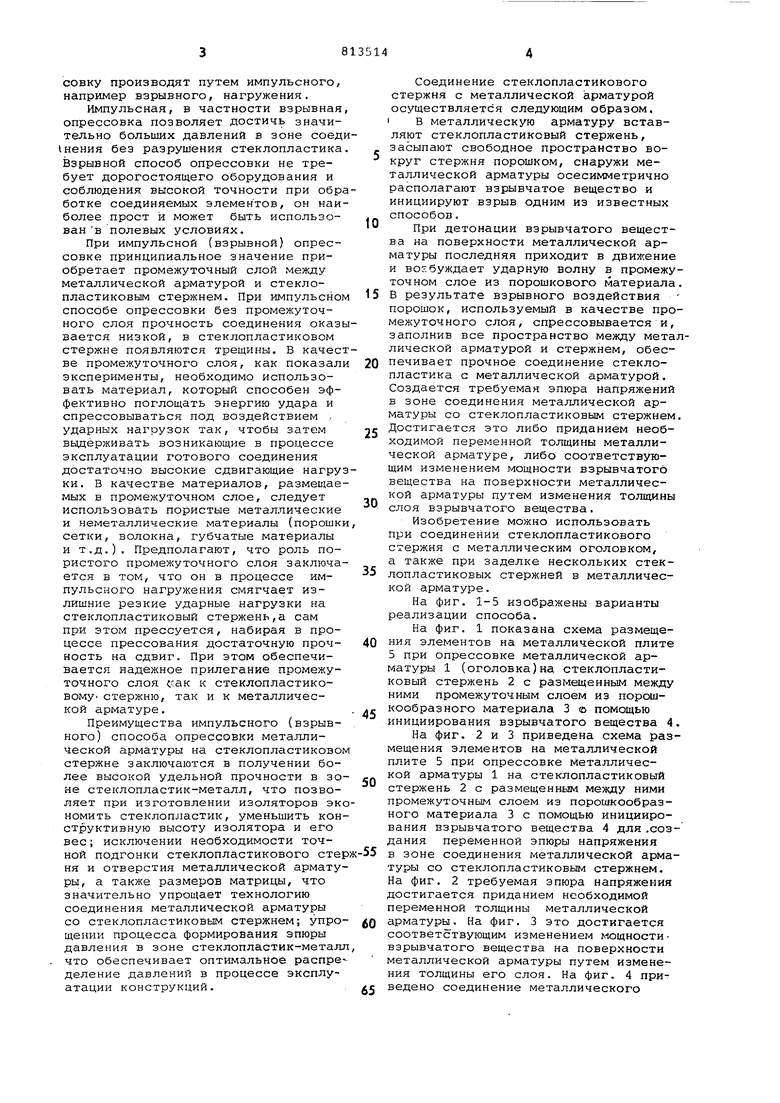

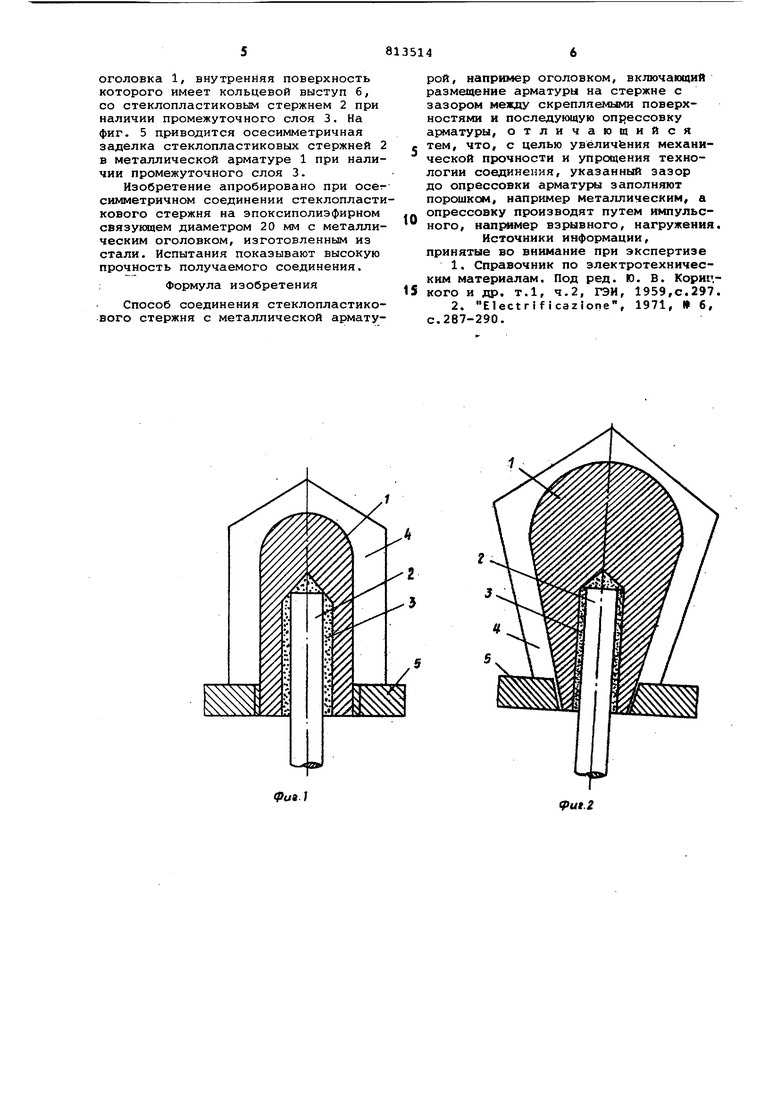

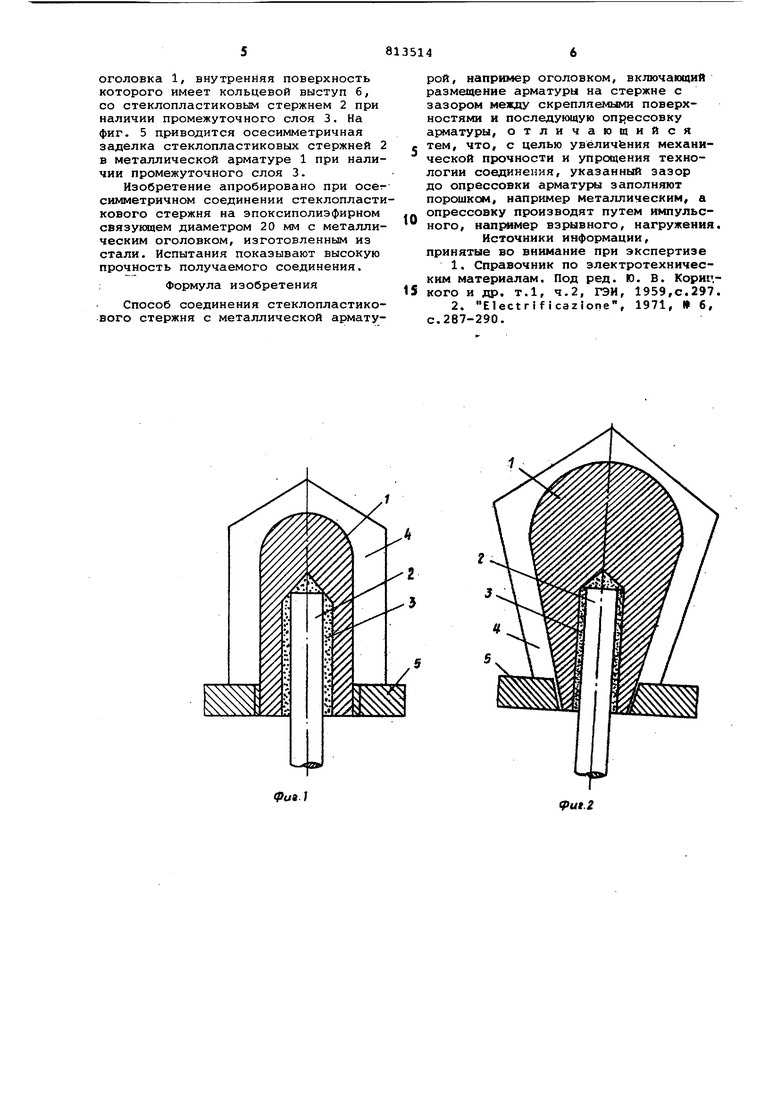

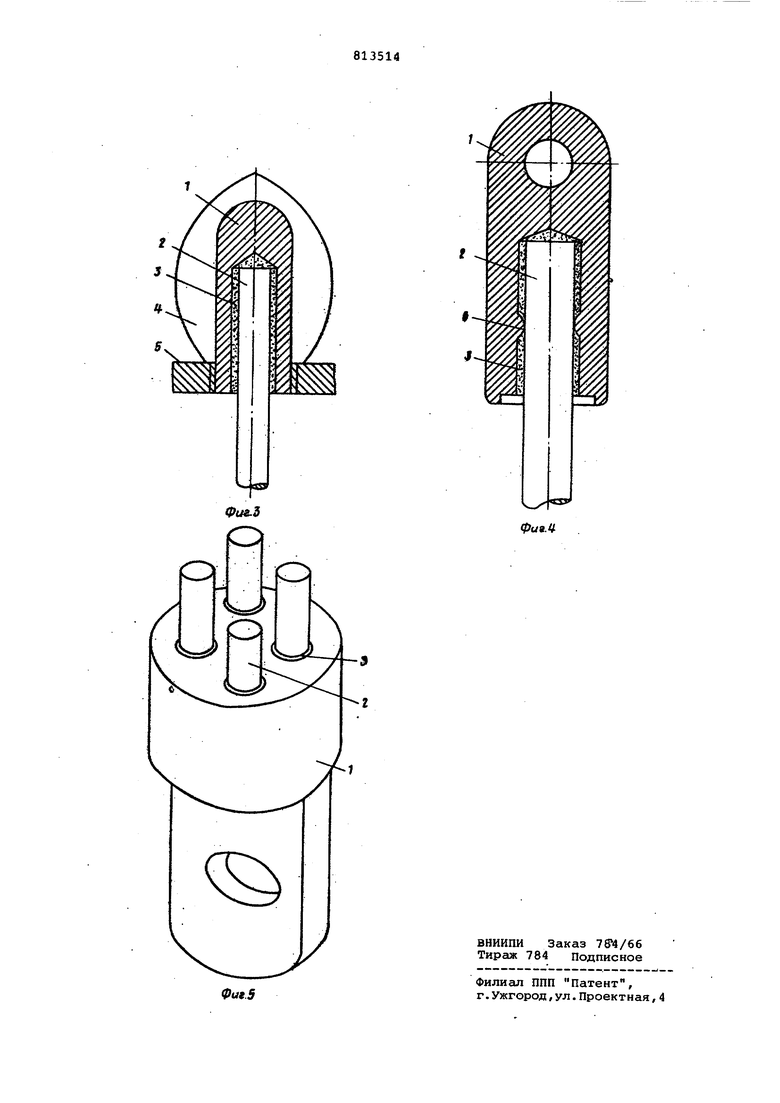

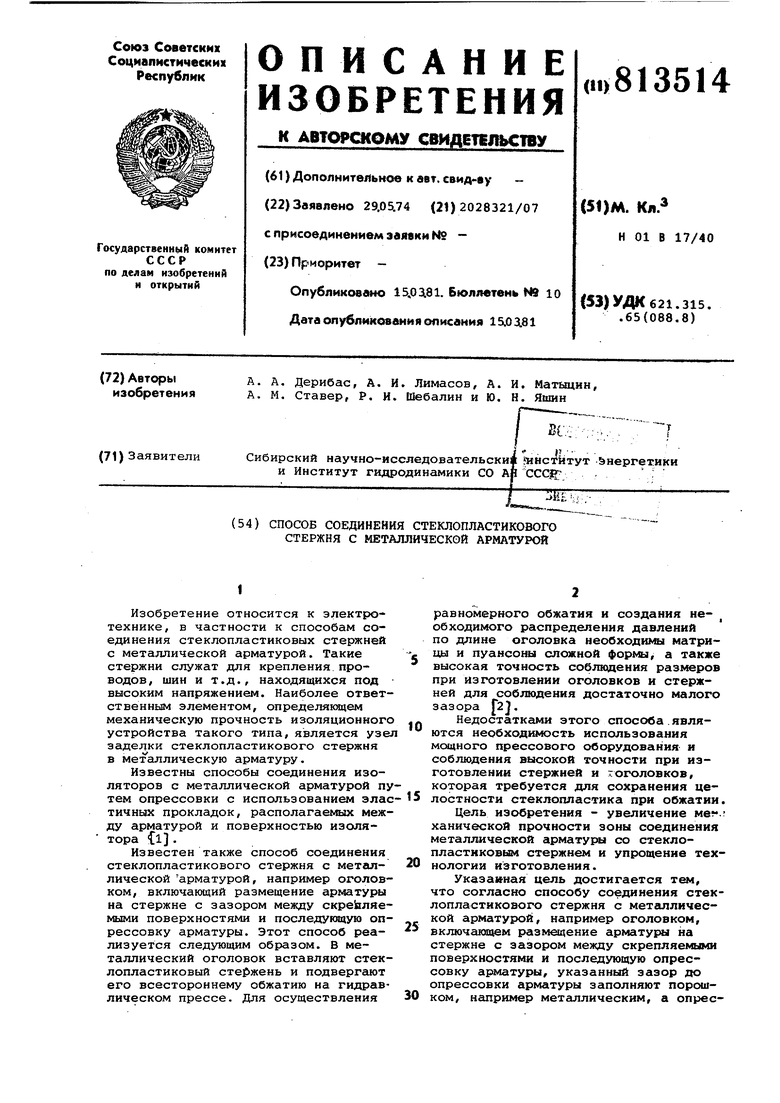

5 включающем размещение арматуры на стержне с зазором между скрепляемыми поверхностями и последующую опрессовку арматуры, указанный зазор до опрессовки арматуры заполняют порош0ком, например металлическим, а опрессовку производят путем импульсного, например взрывного, нагружения. Импульсная, в частности взрывная опрессовка позволяет достичь значительно больших давлений в зоне соед Iнения без разрушения стеклопластика Взрывной способ опрессовки не требует дорогостоящего оборудования и соблюдения высокой точности при обр ботке соединяемых элементов, он наи более прост и может быть использован в полевых условиях. При импульсной (взрывной) опрессовке принципиальное значение приобретает промежуточный слой между металлической арматурой и стеклопластиковым стержнем. При импульсно способе опрессовки без промежуточного слоя прочность соединения оказ вается низкой, в стеклопластиковом стержне появляются трещины. В качес ве промежуточного слоя, как показал эксперименты, необходимо использовать материал, который способен эффективно поглощать энергию удара и спрессовываться под воздействием / ударных нагрузок так, чтобы затем выдерживать возникающие в процессе эксплуатации готового соединения достаточно высокие сдвигающие нагру ки. В качестве материалов, размещае мых в промежуточном слое, следует использовать пористые металлические и неметаллические материалы (порошк сетки, волокна, губчатые материалы и т.д.). Предполагают, что роль пористого промежуточного слоя заключа ется в том, что он в процессе импульсного нагружения смягчает излишние резкие ударные нагрузки на стеклопластиковый стержень,а сам при этом прессуется, набирая в процессе прессования достаточную прочность на сдвиг. При этом обеспечивается надежное прилегание промежуточного слоя сгак к стеклопластиковому стержню, так и к металлической арматуре. Преимущества импульсного (взрывного) способа опрессовки металлической арматуры на стеклопластиково стержне заключаются в получении более высокой удельной прочности в зо не стеклопластик-металл, что позволяет при изготовлении изоляторов эк номить стеклопластик, уменьшить кон структивную высоту изолятора и его вес; исключении необходимости точной подгонки стеклопластикового сте ня и отверстия металлической армату ры, а также размеров матрицы, что значительно упрощает технологию соединения металлической арматуры со стеклопластиковым стержнем; упро щении процесса формирования эпюры давления в зоне стеклопластик-метал что обеспечивает оптимальное распре деление давлений в процессе эксплуатации конструкций. Соединение стеклопластикового стержня с металлической арматурой осуществляется следующим образом. I В металлическую арматуру вставляют стеклопластиковый стержень, засыпают свободное пространство вокруг стержня порошком, снаружи металлической арматуры осесимметрично располагают взрывчатое вещество и инициируют взрыв одним из известных способов. При детонации взрывчатого вещества на поверхности металлической арматуры последняя приходит в двихсение и во: буждает ударную волну в промежуточном слое из порошкового материала. В результате взрывного воздействия порошок, используемый в качестве промежуточного слоя, спрессовывается и, заполнив все пространство между металлической арматурой и стержнем, обеспечивает прочное соединение стеклопластика с металлической арматурой. Создается требуемая эпюра напряжений в зоне соединения металлической арматуры со стеклопластиковым стержнем. Достигается это либо приданием необходимой переменной толщины металлической арматуре, либо соответствующим изменением мощности взрывчатого вещества на поверхности металлической арматуры путем изменения толщины слоя взрывчатого вещества. Изобретение можно использовать при соединении стеклопластикового стержня с металлическим оголовком, а также при заделке нескольких стеклопластиковых стержней в металлической арматуре. На фиг. 1-5 изображены варианты реализации способа. На фиг. 1 показана схема размещения элементов на металлической плите 5 при опрессовке металлической арматуры 1 (оголовка)на стеклопластиковый стержень 2 с размещенным между ними промежуточным слоем из порошкообразного материала 3 о помощью инициирования взрывчатого вещества 4. На фиг. 2 и 3 приведена схема размещения элементов на металлической плите 5 при опрессовке Металлической арматуры 1 на стеклопластиковый стержень 2 с размещенным между ними промежуточньог/ слоем из порошкообразного материала 3 с помощью инициирования взрывчатого вещества 4 для .создания переменной эпюры напряжения в зоне соединения металлической арматуры со стеклопластиковым стержнем. На фиг. 2 требуемая эпюра напряжения достигается приданием необходимой переменной толщины металлической арматуры. На фиг. 3 это достигается соответствующим изменением мощности взрывчатого вещества на поверхности металлической арматуры путем изменения толщины его слоя. На фиг. 4 приведено соединение металлического

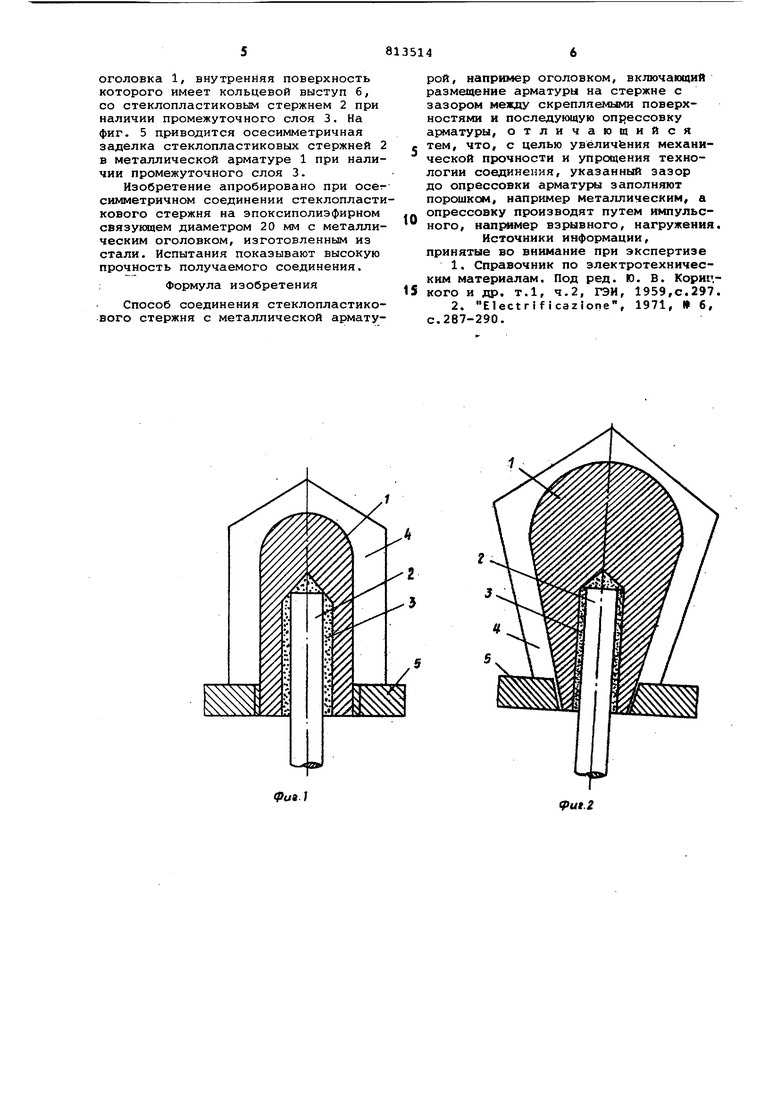

оголовка 1, внутренняя поверхность которого имеет кольцевой выступ 6, со стеклопластиковым стержнем 2 при наличии промежуточного слоя 3. На фиг, 5 приводится осесимметричная заделка стеклопластиковых стержней 2 в металлической арматуре 1 при наличии промежуточного слоя 3.

Изобретение апробировано при осег симметричном соединении стеклопластикового стержня на эпоксиполиэфирном связукнцем диаметром 20 мм с металлическим оголовком, изготовленным из стали. Испытания показывают высокую прочность получаемого соединения.

; Формула изобретения

Способ соединения стеклопластикового стержня с металлической арматурой, напргалер оголовком, включающий размещение арматуры на стержне с зазором между скрепляемыми поверхностями и последукяцую опрессовку арматуры, отличающийся тем, что, с целью увеличения механической прочности и упрощения технологии соединения, указанный зазор до опрессовки арматуры заполняют порошком, например металлическим, а опрессовку производят путем импульсного, например взрывного, нагружения.

Источники информации, принятые во внимание при экспертизе

Pu.J

tpui.2

Авторы

Даты

1981-03-15—Публикация

1974-05-29—Подача