I

Изобретение относится к металлургии и может быть использовано при непрерывной и полунепрерывной отливке слитков.

Известны кристаллизаторы прямоугольной формы со скошенными углами, в которых- соотношение сторон равно 1:3 и более l .

Существенным недостатком известных кристаллизаторов является высокий уровень поверхностных дефектов на отливаемых слитках, таких как продольные наружные трещины, приводящие зачастую к прорыву металла.

Известен кристаллизатор для отливки сортовых слитков, включающий корпус, облицовку с рифленой поверхностью и каналами для охлаждения жидкости i.

Недостатком данного устройства являются и плоская форма граней, и большие радиусы кривизны меяду гранями, что приводит к поражению слитков наружными и внутренними трещинами, соответственно до 14,2-26,1% и до 5,2-8,8%. Это приводит к частьм нарушениям процесса разливки из-за прорывов жидкого металла, происходящих на 7,7-11,8% от общего количества разлитых плавок.

Наиболее близким к предлагаемому является восьмигранный кристаллизатор, в котором также имеется кор.пус, облицовка с рифленой поверх10ностью и каналами для охлаждения L3j.

Однако из-за плоской формы граней (узких и переходных) все еще высок уровень наружных поверхностных трещин (до 12,5-22,5%), что является существенным недостатком, указанного кристаллизатора.

Все известные кристаллизаторы имеют неблагоприятную с точки зре20ния возникновения термических напряжений в корке формирующегося слитка конфигурацию профиля внутренней полости.

Цель изобретения - улучшение качества слитков, характеризуемых минимальным развитием внутренних и наружных трещин.

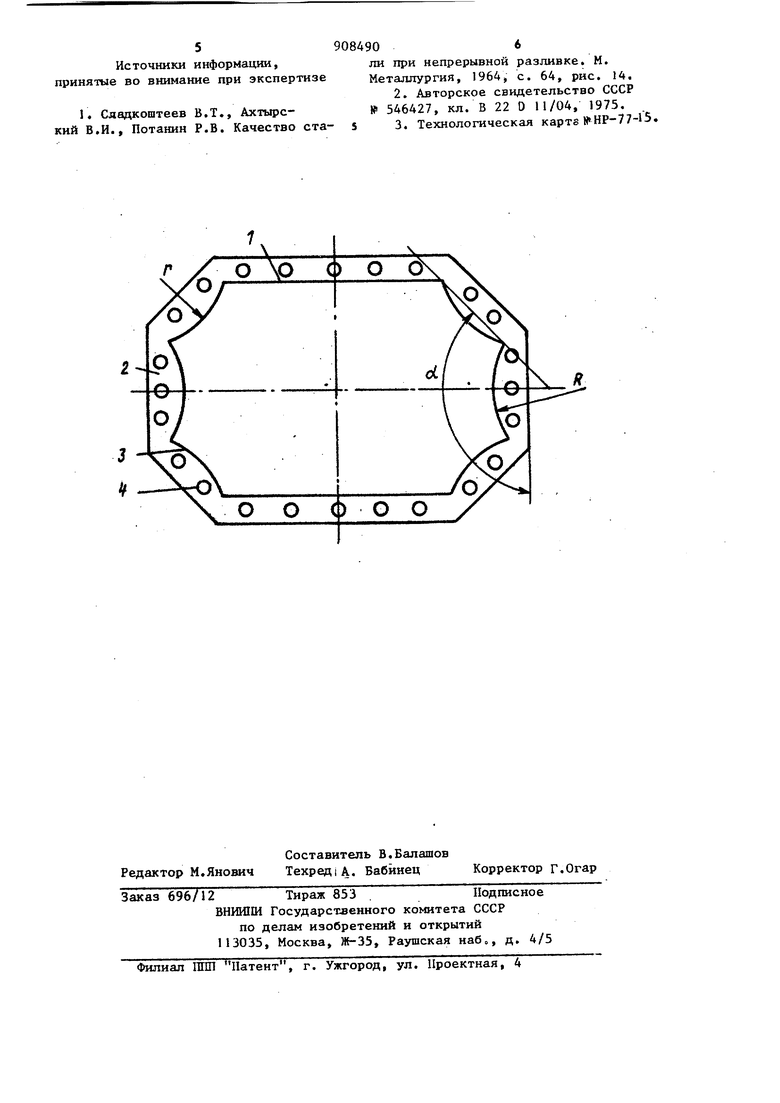

Указанная цель достигается тем, что в кристаллизаторе, состоящем из корнуса и восьмигранной обли. цовки ;. с рифленой поверхностью с каналами для охлаждения, с широкими гранями, с выпуклыми узкими гранями шириной 0,5-0,7 растсояния по оси между широкими гранями и с выпуклыми переходными гранями, каждая из которых образует с узкой гранью угол, равный 120-130, радиусы кривизны узких и переходных граней равны 1,5-3,0 ширины соответствуЮ1ДИХ граней.

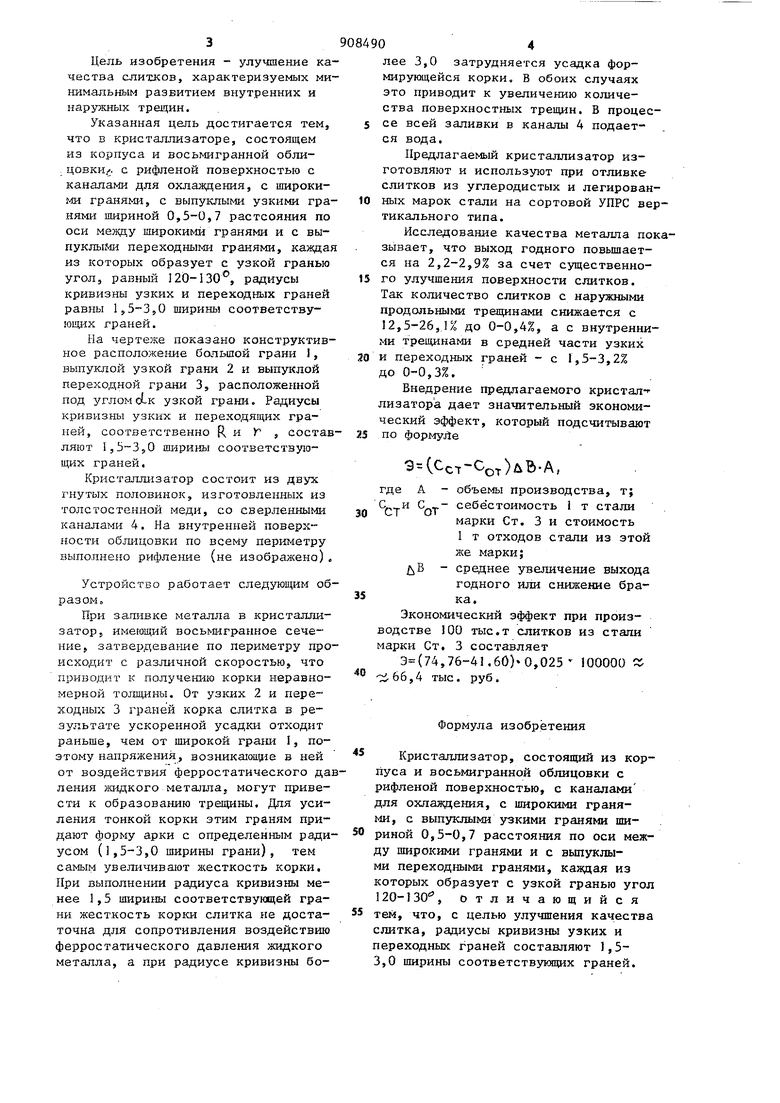

На чертеже показано конструктивное расположенне большой грани 1, выпуклой узкой грани 2 и выпуклой переходной грани 3, расположенной под угломoLK узкой грани. Радиусы кривиз.ны узких и переходящих граней, соответственно R и У , составляют 1,5-3,0 ширины соответствующих граней.

Кристаллизатор состоит из двух гнутых половинок, изготовленных из толстостенной меди, со сверленными каналами 4. На внутренней поверх- кости облицовки по всему периметру выполнено рифление (не изображено),

Устройство работает следующим образом.

При запивке металла в кристаллизатор, имеющий восьмигранное сечение, затвердевание по периметру происходит с различной скоростью, что приводит к получе1-шю корки неравномерной толщины. От узких 2 и переходных 3 граней корка слитка в результате ускоренной усадки отходит раньше, чем от широкой грани 1, поэтому напряжения, возникакицие в ней от воздействия ферростатического даления жидкого металла, могут привести к образованию трещины. Для усиления тонкой корки этим граням придают форму арки с определенным радиусом (1,5-3,0 ширины грани), тем самым увеличивают жесткость корки. При выполнении радиуса кривизны менее 1,5 ширины соответствующей грани жесткость корки слитка не достаточна для сопротивления воздействию ферростатического давления жидкого металла, а при радиусе кривизны более 3,0 затрудняется усадка формирующейся корки, В обоих случаях это приводит к увеличению количества поверхностных трещин, В процессе всей заливки в каналы 4 подается вода.

Предлагаемый кристаллизатор изготовляют и используют при отливке слитков из углеродистых и легированных марок стали на сортовой УПРС вертикального типа.

Исследование качества металла покзывает, что выход годного повышается на 2,2-2,9% за счет существенного улучшения поверхности слитков. Так количество слитков с наружными продольными трещинами снижается с 12f5-26,1% до 0-0,4%, а с внутренними трещинами в средней части узких и переходных граней - с 1,5-3,2% до 0-0,3%.

Внедрение предлагаемого кристаллизатора дает значительный экономический эффект, который подсчитывают по формуле

З(ССТ-СОТ)ЛЬ-А,

А объемы производства, т;

где Ъ«

STсебестоимость 1 т стали марки Ст. 3 и стоимость 1 т отходов стали из этой же марки;

лв среднее увеличение выхода годного или снижение брака.

Экономический эффект при производстве 100 тыс.т слитков из стали марки Ст, 3 составляет

Э(74,76-41,60)0,025 100000 , тыс, руб.

Формула изобретения

Кристаллизатор, состоящий из корпуса и восьмигранной облицовки с рифленой поверхностью, с каналами для охлаждения, с широкими гранями, с выпуклыми узкими гранями шириной 0,5-0,7 расстояния по оси между широкими гранями и с выпуклыми переходными гранями, каждая из которых образует с уэкой гранью угол 120-130, Отличающийся тем, что, с целью улучшения качества слитка, радиусы кривизны узких и переходных граней составляют 1,53,0 ширины соответствукяцих граней.

Источники информации, принятые во внимание при экспертизе

1. Сладкоштеев В.Т., Ахтырский В.И., Потанин Р.В. Качество ста- 5

ли при непрерывной разливке. М. Металлургия, 1964, с. 64, рис, 14.

2.Авторское свидетельство СССР № 546427, кл. В 22 О П/04, 1975.

3.Технологическая карте №НР-77-15,

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный восьмигранный слиток | 1978 |

|

SU854561A1 |

| Способ вторичного охлаждения восьмигранного неравностороннего стального слитка | 1981 |

|

SU984648A2 |

| Способ вторичного охлаждения непрерывного восьмигранного неравностороннего сортового слитка | 1975 |

|

SU559765A1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| НЕПРЕРЫВНЫЙ СТАЛЬНОЙ СЛИТОК | 1994 |

|

RU2092269C1 |

| Устройство для непрерывного литья | 1985 |

|

SU1273208A1 |

| Восьмигранный слиток | 1979 |

|

SU1018780A1 |

| Слиток | 1975 |

|

SU546427A1 |

| Кристаллизатор для непрерывного литья неравностороннего восьмигранного стального кузнечного слитка | 1986 |

|

SU1407662A1 |

| Непрерывный стальной станок | 1976 |

|

SU636055A1 |

О о о о о

Авторы

Даты

1982-02-28—Публикация

1980-03-31—Подача