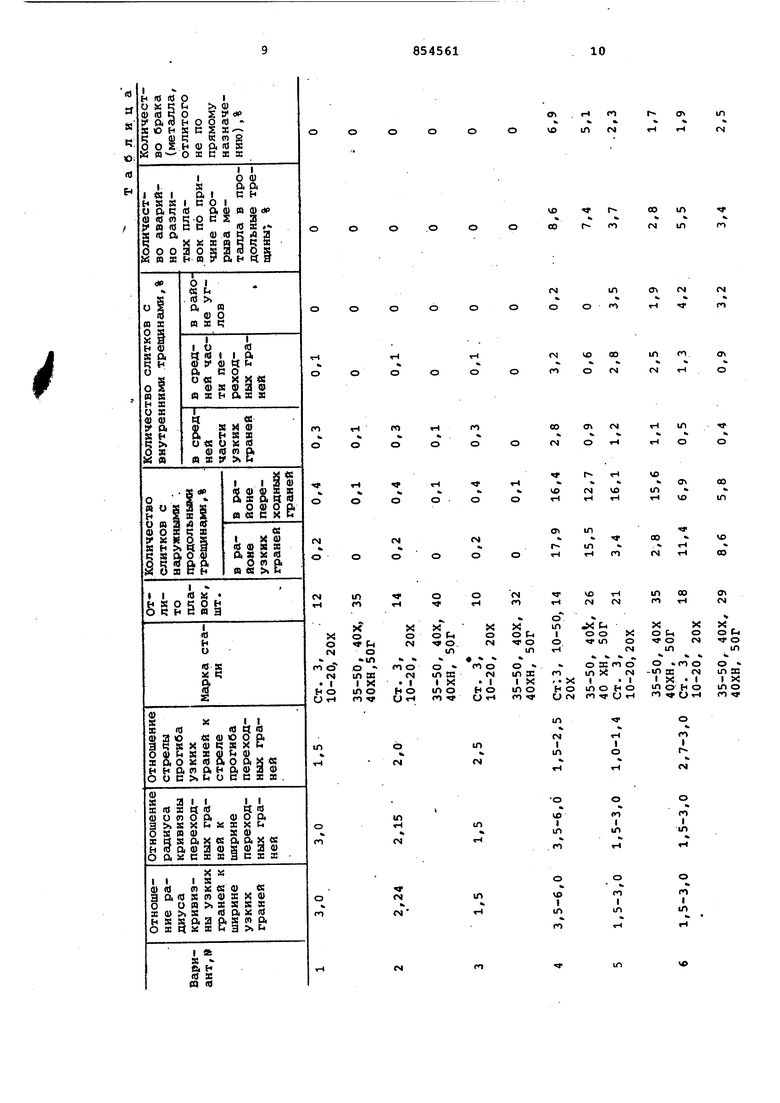

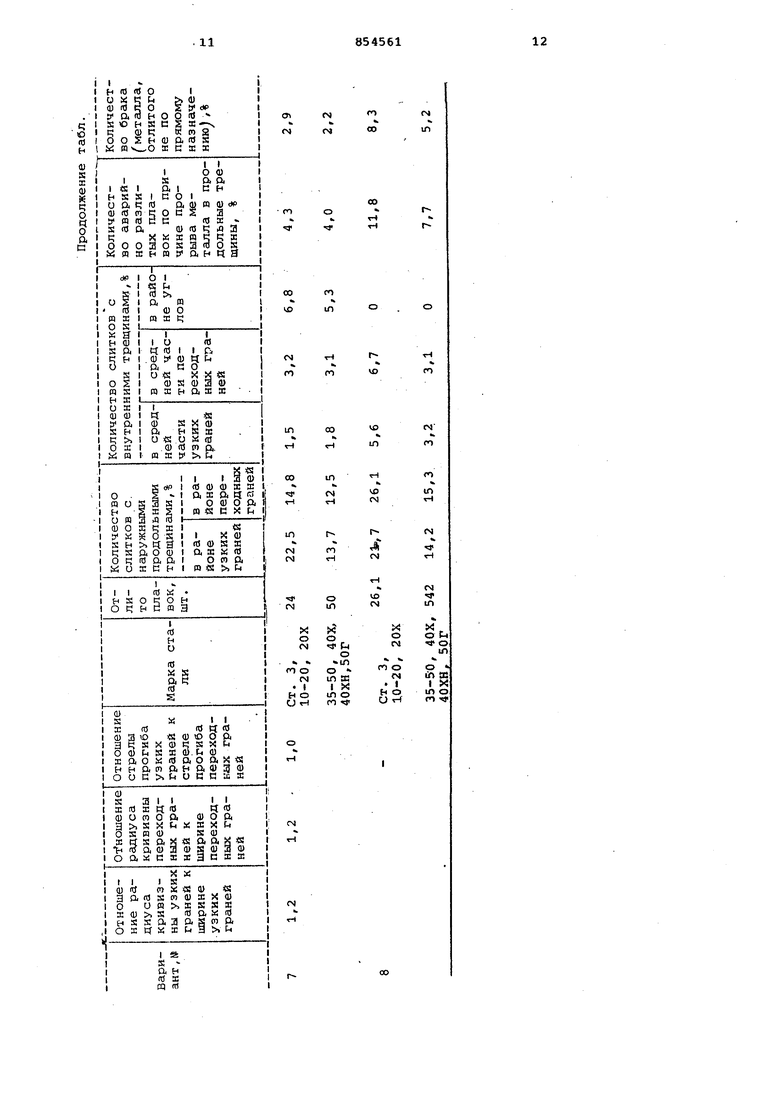

Изобретение относится к металлур гии, точнее к отливке слитков, испольэуег их для последующей прокатки и предназначено, преимущественно дл получения сортовых слитков на устан ке непрерывной разливки стали. Известен непрерывный восьмигранный слиток, имеющий широкие грани, узкие грани, ширина которых равна 0,5-0,7 расстояния по оси между широкими гранями, и переходные грани, каяшая из которых образует с узкой гранью угол, равный 120-130°,причем все грани слитка выполнены плоскими fl 3 «. Данный слиток позволяет получать качественный сортовой прокат сечением до круга 170 мм и квадрата 150ММ с четырехпятикратным коэффициентом вытяжки при соблюдении регламентированных оптимальных параметров технологии выплавки и непрерывной разливки стали. Однако в условиях валового сталеплавильного производства поддержи вание оптимальных значений технологических параметров выплавки и разливки (режима чистого кипения, содержания фосфора и серы в металле, температуры металла, скорости разливки и др.) на всех плавках не представляется возможным. В результате при расплавлении с пониженным содержанием углерода, повышенном со 1ержании фосфора и серы в металле, повышенной скоростью разливки, перегретом металле, и т.д. в слитке происходит образование наружных продольных трещин в районе узких и переходных граней, а также внутренних трещин в промежуточной зоне слитка. Так, например, при отливке известных слитков из стали марок Ст. 3, 10-50, 20х-40х, 40ХН, 50Г количество слитков с нарухсными продольными трещинами составляет 14,2-26,1%, а количество слигков с внутренними трещинами - 3,1-6,7%. При этом на 7,7-11,8% разлитых плавок наблюдаются прорывы металла в продольные трещины (под кристаллизатором),что приводит к увеличению брака (металла, отлитого не по прямому назначению) до 5,2-8,3%. Объясняется это тем, что указанный непрерывный слиток по условиям затвердевания приближастсч : прямоугольному слитку, в корочке которого по поперечному сечению возникг1ют значительные по величине термич«с1сие

напряжения. Причиной образования указанных напряхсений является то, что вследствие большой абсолютной усгщки широких гранеп и малой жесткости слитка в поперечном сечении контакт слитка со стенками кристаллизатора в районе узких и переходных граней нарушается значительно раньше,

чем в районе широких граней. I

Кроме того, корочка слитка в районе узких и переходных граней ведет себя по-разному, а именно: в районе углов контакт нарушается раньше, чем в средней части узких и переходных граней. При этом, как показывают опытные работы, в контакте с кристаллизатором находится лишь 10-20% ширины ка))дой из этих граней, а разность температур поверхности слитка в районе узких и переходных граней и широки граней на выходе из кристаллизатора достигает 210-270°С.

В результате в корочке слитка по поперечному сечению возникают значительные по величине термические напряжения, которые вследствие низкой сопротивляемости плоских узких и переходных граней слитка ферростатическому давлению и приводят к указанному дефекту.

Известен также непрерывный восьмигранный слиток, имеющий широкие грани, вогнутые узкие грани, ширина которых равна 0,5-0,7 расстояния по оси между широкими гранями, и вогнутые переходные грани, каждая из которых образует с узкой гранью угол, равный 120-130°. Радиус кривизны узких и переходных граней слитка равен 1,2 ширины соответствующей грани, а стрела прогиба узкой грани равна стреле прогиба переходной грани 2. При отливке такого слитка количество слитков с внутренними трещинами в средней части узких и пере ходных граней сокращается до 1,83,2%.

Объясняется это тем, что при такой к он фигу ранний поперечного сечения слитка, формирующаяся корочка вогнутой грани выполняет роль арки, повыШсцощей жесткость сл;1тка в поперечном сечении. За счет этого абсолютная усадка широких граней уменьшается, а контакт корочки слитка со стенками кристаллизатора в районе -узких и переходных граней улучшается. В результате градиент температур поверхности слитка на выходе из кристаллизатора уменьшается до 140-190°С, а это приводит к снижению величины термических напряжений и, следовательно количеству внутренних трещин в слитке.

Однако количество слитков с наружными продольншли трещинами в районе . узких и переходных граней сокращается незначительно и составляет 12,5-22,5

При этом количество аварийно различных плавок по причине прорыва металла в продольные трещины хотя и сокращается (до 4,0-4,3%), но количество брака (металла, отлитого не по прямому назначению) остается значительным - 2,2-2,9%.

Объясняется это тем, что при тако выполнении узких и переходных граней выполняющих роль арки, усадка затвердевающей корочки затруднена, что приводит к возникновению растягивающих напряжений и продольных трещин в районе узких и переходных граней.

Кроме того, вследствие приближения углов между узкими и переходными гранями к прямым углам происходит их переохлаждение, что является причино увеличения количества внутренних трещин в районе этих углов до 6,8-5,3%.

Цель изобретения - повышение качества слитков.

Поставленная цель достигается тем, что узкие грани слитка выполнены с радиусом кривизны, равным 1,53,0 ширины узких граней, а стрела прогиба переходной грани в 1,5-2,5 раза меньше стрелы прогиба узкой грани.

Выполнение слитка с узкими и переходными гранями, имеющими радиус кривизны в 1,5-3,0 раза превышающий ширину соответствующей грани| позволяет уменьшить сопротивление усадке корочки кристсшлизующегося слитка в районе узкой грани со стороны соответствующей грани кристаллизатора. По этой причине происходит и уменьшение вероятности образования наружных продольных трещин на узких гранях.

Кроме того, при таком выполнении слитка уменьшается вероятность образования внутренних трещин в районе углов между узкими и переходными гранями, так как в этом случае переохланодения углов не происходит в результате увеличения их величины.

Однако, как показывают опробования, при таком выполнении слитка происходит увеличение образования наружных продольных в районе переходных граней (с 12,5-14,8% до 15,6-16,1%).

Объясняется это тем, что при таком выполнении слитка в районе переходной грани возникают более затрудненные условия усадки, так как конфигурация переходной грани приб- . лижается к трапецеидальному виду. В результате, особенно при разливке низкоуглеродистых сталей, образуются наружные продольные трещины в районе переходной -грани ближе к углам.

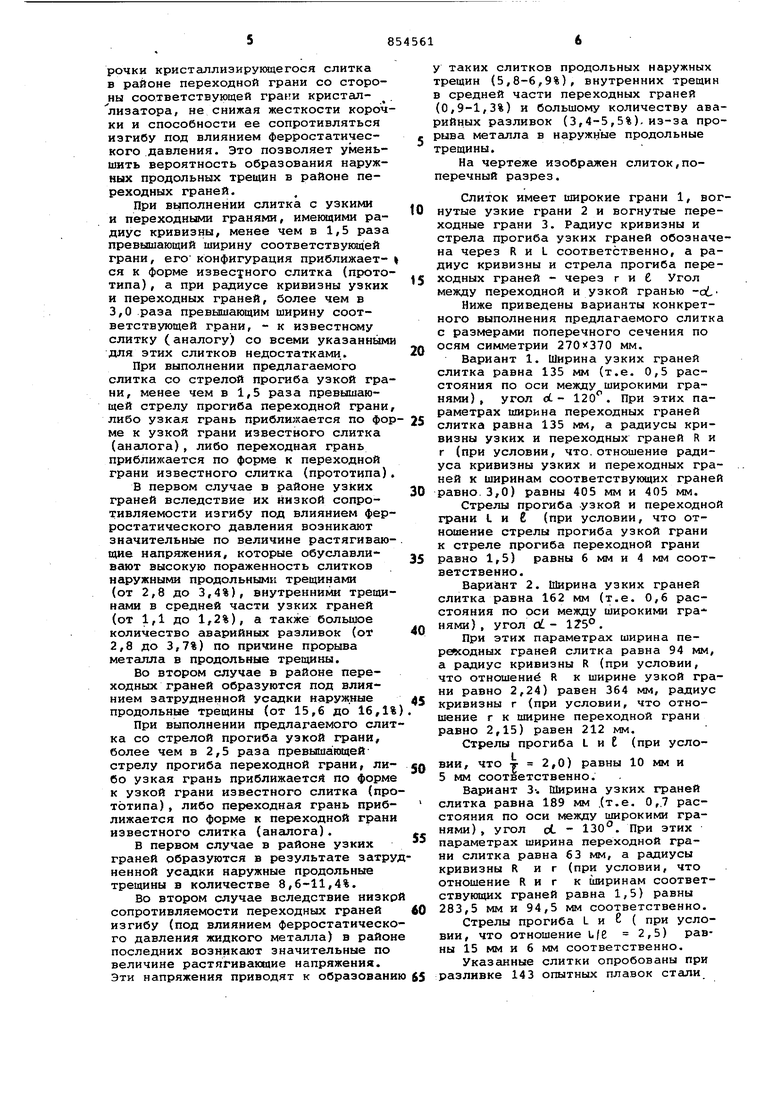

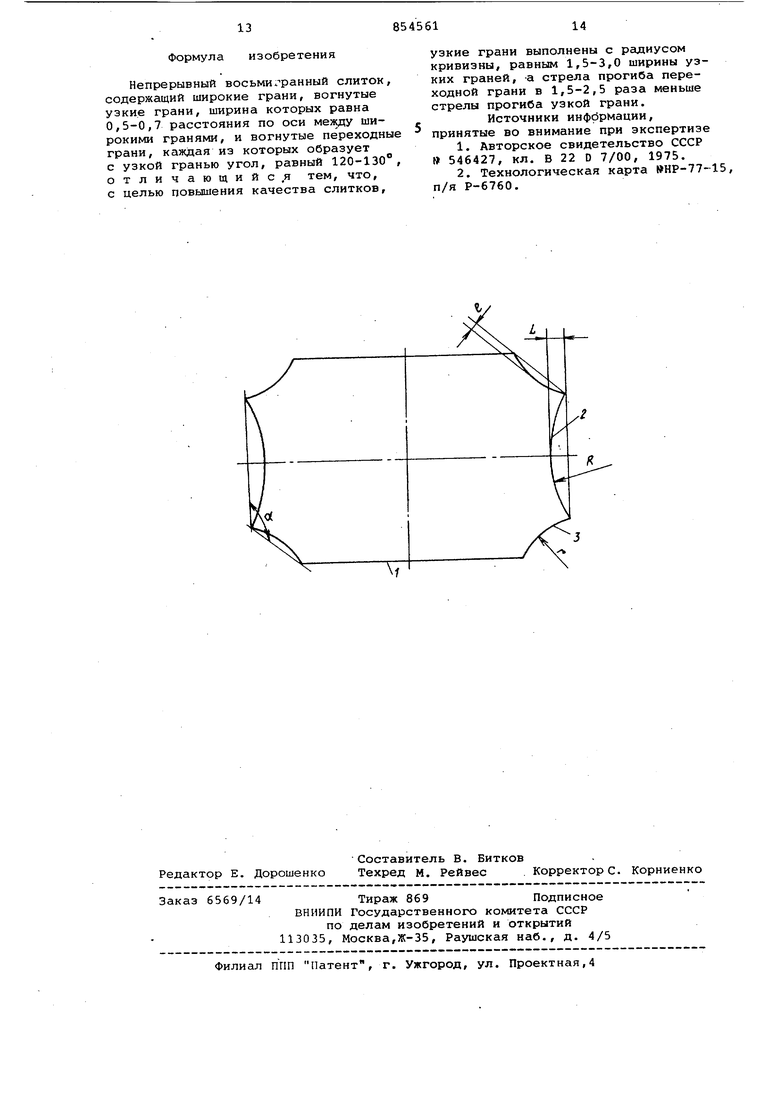

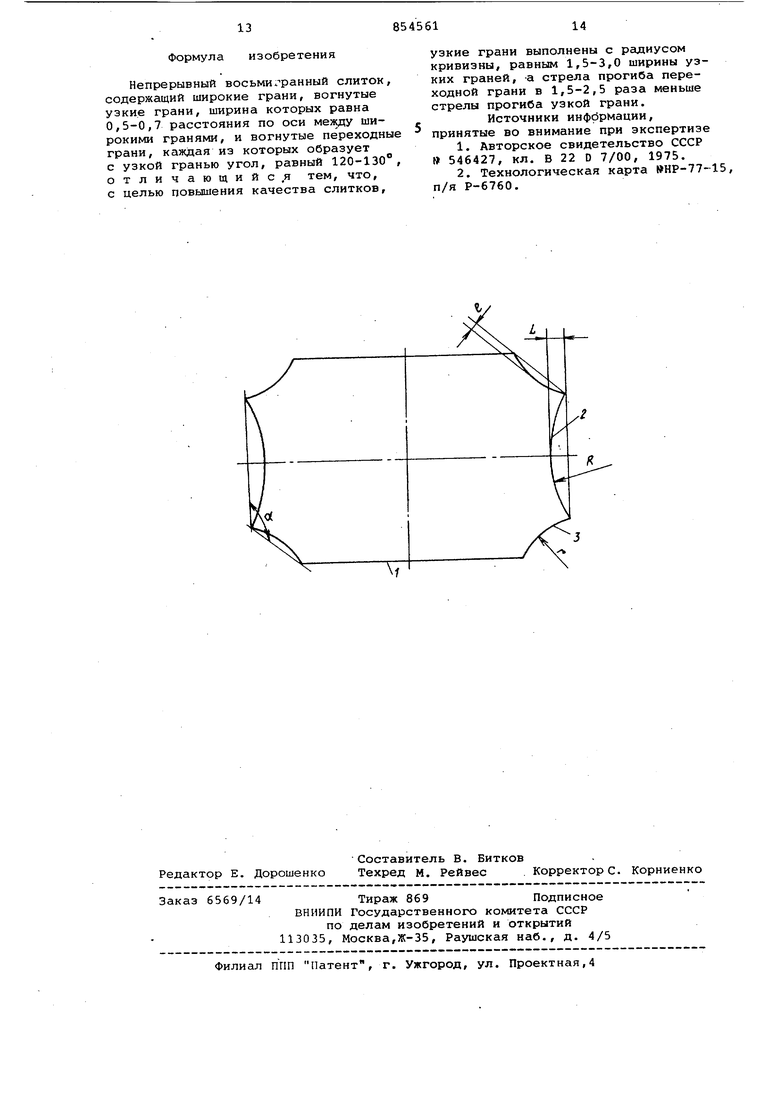

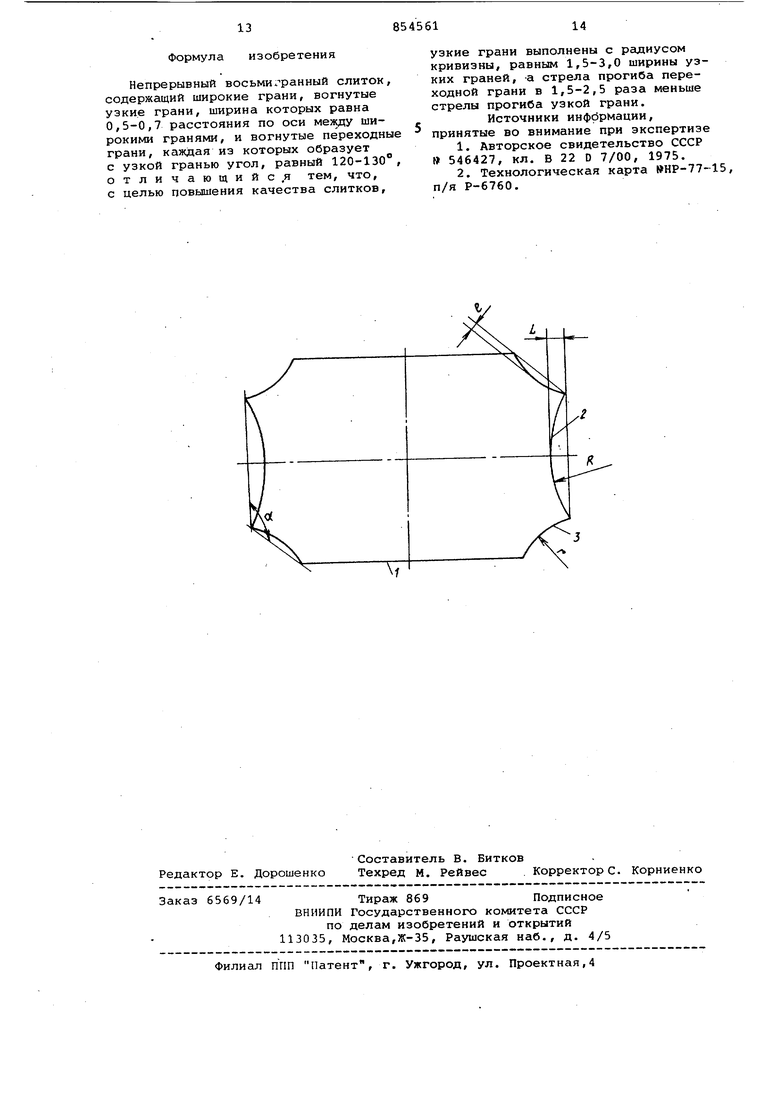

Выполнение предлагаемого слитка с отношением стрелы прогиба узкой грани к стреле прогиба переходной грани равным 1,5-2,5 позволяет уменьшить сопротивление усадке корочки кристаллиэирукщегося слитка в районе переходной грани со стороны соответствующей грани кристаллизатора, не снижая жесткости короч ки и способности ее сопротивляться изгибу под влиянием ферростатического давления. Это позволяет уменьшить вероятность образования наружных продольных трещин в районе переходных граней. При вь1полнении слитка с узкими и переходными гранями, имеющими радиус кривизны, менее чем в 1,5 раза превышающий ширину соответствующей грани, его конфигурация приближается к форме известного слитка (прото типа), а при радиусе кривизны узких и переходных граней, более чем в 3,0 раза превышающим ширину соответствующей грани, - к известнсму слитку (аналогу) со всеми указанным для этих слитков недостатками.. При выполнении предлагаемого слитка со стрелой прогиба узкой гра ни, менее чем в 1,5 раза превышающей стрелу прогиба переходной грани либо узкая грань приблигхается по фо ме к узкой грани известного слитка (аналога), либо переходная грань приближается по форме к переходной грани известного слитка (прототипа) В первом случае в районе узких граней вследствие их низкой сопротивляемости изгибу под влиянием фер ростатического давления возникают значительные по величине растягиваю щие напряжения, которые обуславливают высокую пораженность слитков наружными продольными трещинами (от 2,8 до 3,4%), внутренними трещи нами в средней части узких граней (от 1,1 до 1,2%), а также большое количество аварийных разливок (от 2,8 до 3,7%) по причине прорыва металла в продольные трещины. Во втором случае в районе переходных граней образуются под влиянием затрудненной усадки наружные продольные трещины (от 15,6 до 16,1 При выполнении предлагаемого сли ка со стрелой прогиба узкой грани, более чем в 2,5 раза превышающей стрелу прогиба переходной грани, ли бо узкая грань приближаете по форм к узкой грани известного слитка (пр тотипа) , либо переходная грань приб лижается по форме к переходной гран известного слитка (аналога). В первом случае в районе узких граней образуются а результате затр ненной усадки наружные продольные трещины в количестве 8,6-11,4%. Во втором случае вследствие низк сопротивляемости переходных граней изгибу (под влиянием ферростатическ го давления жидкого металла) в райо последних возникают значительные по величине растягивающие напряжения. Эти напряжения приводят к образован таких слитков продольных наружных трещин (5,8-6,9%), внутренних трещин в средней части переходных граней (0,9-1,3%) и большому количеству аваийных разливок (3,4-5,5%). из-за прорыва металла в наружные продольные трещины. На чертеже изображен слиток,поперечный разрез. Слиток имеет широкие грани 1, вогнутые узкие грани 2 и вогнутые переходные грани 3. Радиус кривизны и стрела прогиба узких граней обозначена через R и L соответственно, а радиус кривизны и стрела прогиба переходных граней - через г и С Угол между переходной и узкой гранью -oLНиже приведены варианты конкретного выполнения предлагаемого слитка с размерами поперечного сечения по осям симметрии 270)f370 мм. Вариант 1. Ширина узких граней слитка равна 135 мм (т.е. 0,5 расстояния по оси между широкими гранями) , угол d - 120. При зтих параметрах ширина переходных граней слитка равна 135 мм, а радиусы кривизны узких и переходных граней R и г (при условии, что. отношение радиуса кривизны узких и переходных граней к ширинам соответствукнцих граней равно.3,0) равны 405 мм и 405 мм. Стрелы прогиба .узкой и переходной грани L и (при условии, что отношение стрелы прогиба узкой грани к стреле прогиба переходной грани равно 1,5) равны 6 мм и 4 мм соответственно. Вариант 2. Ширина узких граней слитка равна 162 мм (т.е. 0,6 расстояния по оси между широкими гранями) , угол oL - . При этих параметрах ширина перевсодных граней слитка равна 94 мм, а радиус кривизны R (при условии, что отношение R к ширине узкой грани равно 2,24) равен 364 мм, ргцциус кривизны г (при условии, что отношение г к ширине переходной грани равно 2,15) равен 212 мм. Стрелы прогиба L и 6 (при условии, что J 2,0) равны 10 мм и 5 мм соответственно. Вариант 3-. Ширина узких граней слитка равна 189 мм .(т.е. О ,.7 расстояния по оси между широкими гранями) , угол оС - 130°. При зтих параметрах ширина переходной грани слитка равна 63 мм, а радиусы кривизны R и г (при условии, что отношение R и г к ширинам соответствующих граней равна 1,5) равны 283,5 мм и 94,5 мм соответственно. Стрелы прогиба L и 6 ( при условии, что отношение L/e 2,5) равны 15 мм и 6 мм соответственно. Указанные слитки опробованы при разливке 143 опытных плавок стали

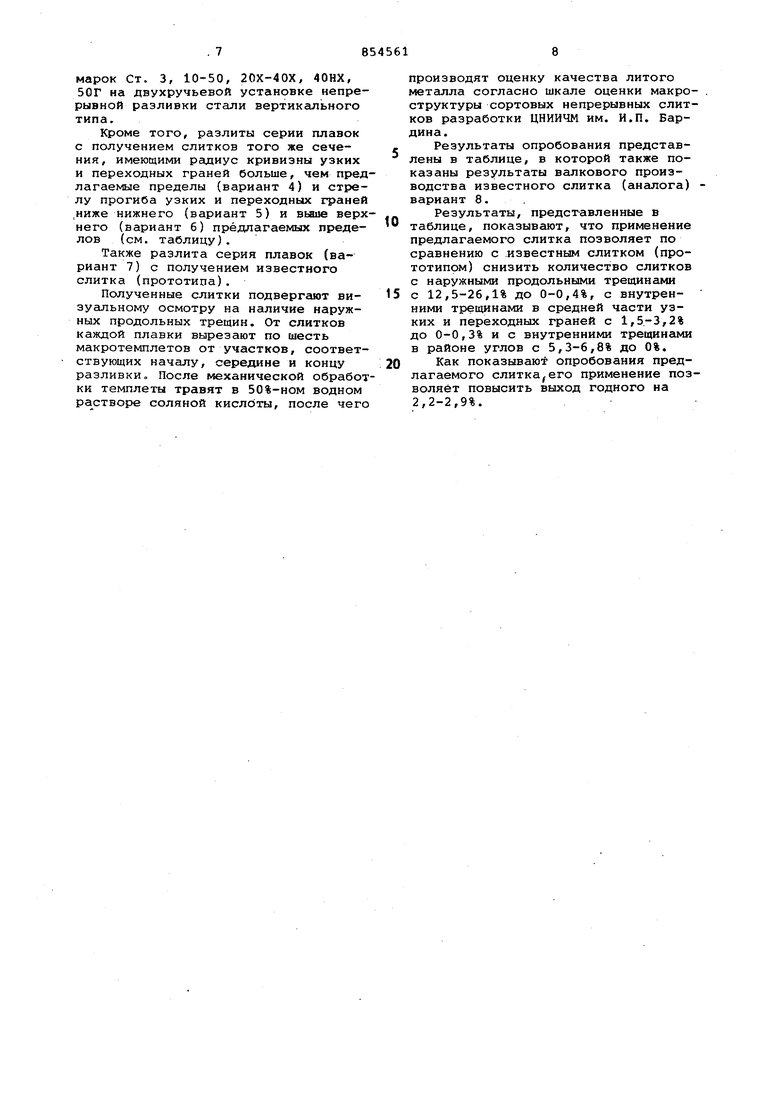

марок Ст. 3, 10-50, 20Х-40Х, 40НХ, 50Г на двухручьевой установке непрерывной разливки стали вертикая зного типа.

Кроме того, разлиты серии плавок с получением слитков того же сечения, имеющими радиус кривизны узких и переходных граней больше, чем предлагаемые пределы {вариант 4) и стрелу прогиба узких и переходных граней ,ниже нижнего (вариант 5) и вьаие верхнего (вариант 6) предлагаемых пределов (см. таблицу).

Также разлита серия плавок (вариант 7) с получением известного слитка (прототипа).

Полученные слитки подвергают визуальному осмотру на наличие наружных продольных трещин. От слитков каждой плавки вырезают по шесть макротемплетов от участков, соответствующих началу, середине и концу разливки. После механической обработки темплеты травят в 50%-ном водном растворе соляной кислоты, после чего

производят оценку качества литого металла согласно шкале оценки макроструктуры сортовых непрерывных слитков разработки ЦНИИЧМ им. И.П. Бардина.

. Результаты опробования представлены в таблице, в которой также показаны результаты валкового производства известного слитка (аналога) вариант 8. ,

Результаты, представленные в

таблице, показывают, что применение предлагаемого слитка позволяет по сравнению с известным слитком (прототипом) снизить количество слитков с наружными продольными трещинами

5 с 12,5-26,1% до 0-0,4%, с внутренними трещинами в средней части узких и переходных граней с 1,5-3,2% до 0-0,3% и с внутренними трещинами в районе углов с 5,3-6,8% до 0%.

0 Как показывают опробования предлагаемого слиткаJего применение позволяет повысить выход годного на 2,2-2,9%.

гм

in

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный стальной станок | 1976 |

|

SU636055A1 |

| Восьмигранный слиток | 1979 |

|

SU1018780A1 |

| НЕПРЕРЫВНЫЙ СТАЛЬНОЙ СЛИТОК | 1994 |

|

RU2092269C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2038907C1 |

| Кристаллизатор для непрерывной разливки металла | 1961 |

|

SU143215A1 |

| Кристаллизатор для непрерывной отливки слитков | 1976 |

|

SU710769A1 |

| Кристаллизатор | 1980 |

|

SU908490A1 |

| Слиток | 1985 |

|

SU1284651A1 |

| КРИСТАЛЛИЗАТОР МАШИНЫ КРИВОЛИНЕЙНОГО ТИПА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2044597C1 |

| Способ непрерывного литья плоских слитков | 1989 |

|

SU1715475A1 |

ts

го

fo «л

тЧ

s ч

1Л

ё

о

1Л

о in аз

I X

to о

m

Формула изобретения

Непрерывный восьмих-ранный слиток, содержащий широкие грани, вогнутые узкие грани, ширина которых равна 0,5-0,7 расстояния по оси между широкими гранями, и вогнутые переходные грани, каждая из которых образует с узкой гранью угол, равный 120-130°, отличаю1цийс,я тем, что, с целью повышения качества слитков.

узкие грани выполнены с радиусом кривизны, равным 1,5-3,0 ширины узких граней, а стрела прогиба переходной грани в 1,5-2,5 раза меньше стрелы прогиба узкой грани.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1978-06-07—Подача