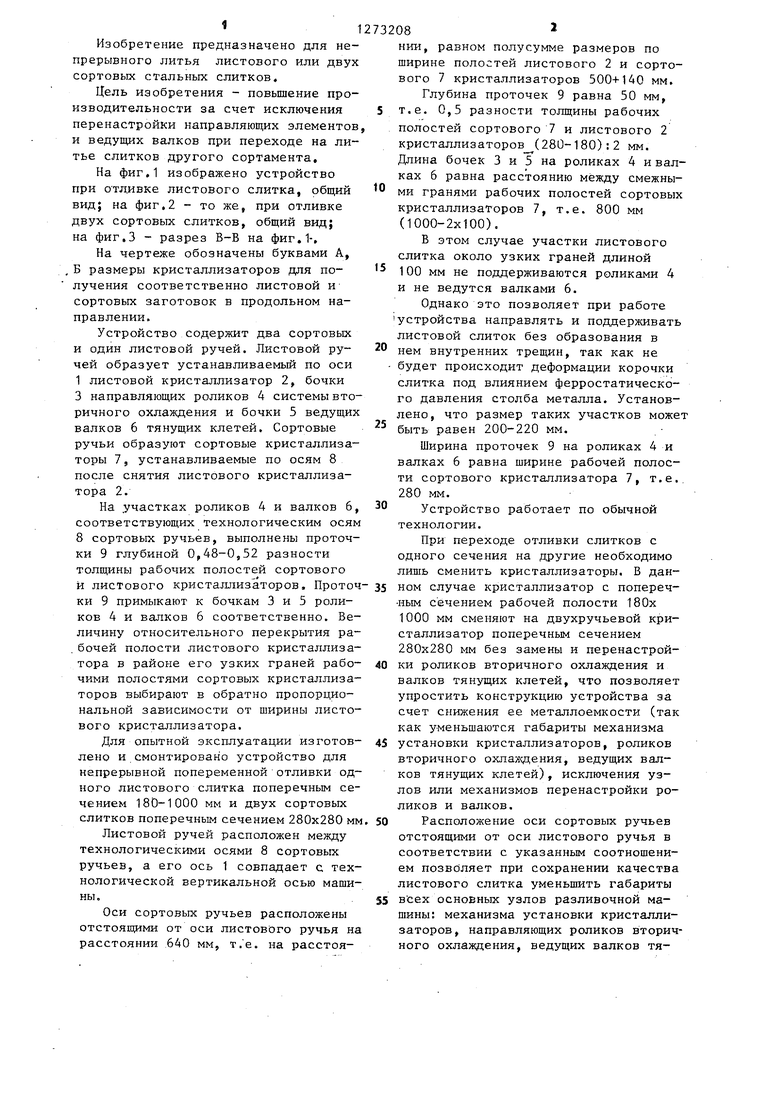

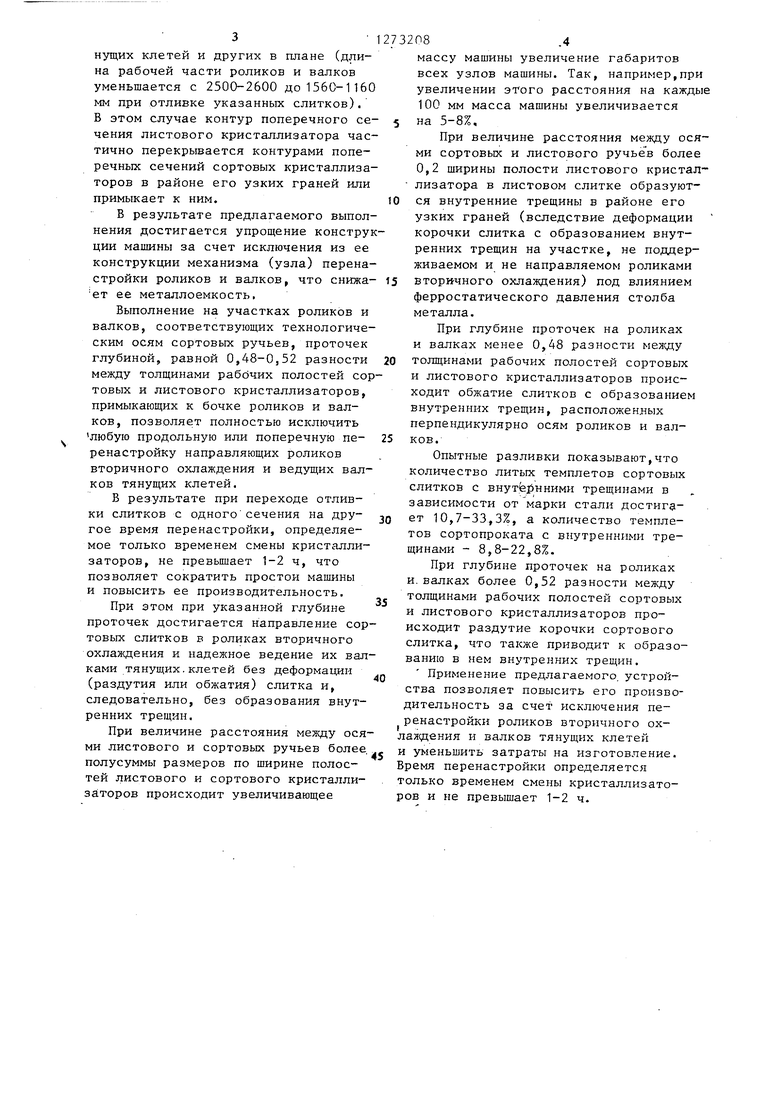

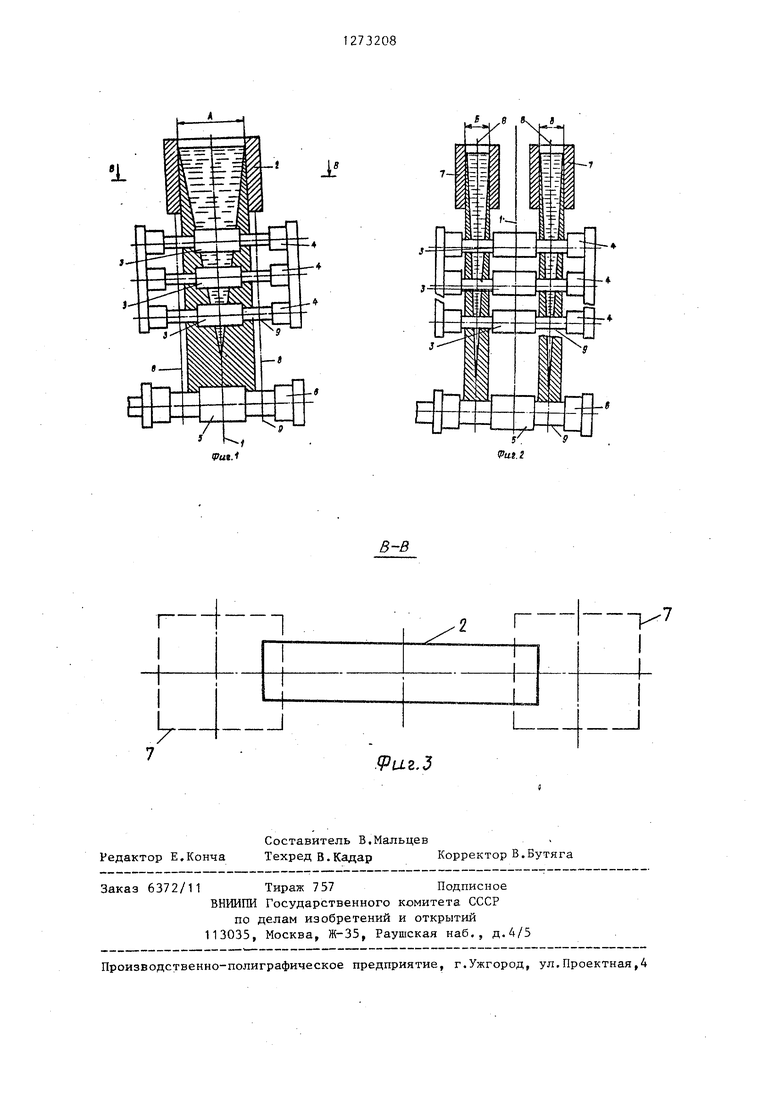

Изобретение предназначено для непрерывного литья листового или двух сортовых стальных слитков. Цель изобретения - повьппение производительности за счет исключения перенастройки направляющих элементов и ведущих валков при переходе на литье слитков другого сортамента. На фиг,1 изображено устройство при отлявке листового слитка, общий вид; на фиг,2 - то же, при отливке двух сортовых слитков, общий вид; на фиг.З - разрез В-В на фиг.1-. На чертеже обозначены буквами А, , Б размеры кристаллизаторов для получения соответственно листовой и сортовых заготовок в продольном направлении. Устройство содержит два сортовых и один листовой ручей. Листовой ручей образует устанавливаемьш по оси 1 листовой кристаллизатор 2, бочки 3 направляющих роликов 4 системы вто ричного охлаждения и бочки 5 ведущи валков 6 тянущих клетей. Сортовые ручьи образуют сортовые кристаллизаторы 7, устанавливаемые по осям 8 после снятия листового кристаллизатора 2. На участках роликов 4 и валков 6 соответствующих технологическим ося 8 сортовых ручьев, выполнены проточ ки 9 глубиной 0,48-0,52 разности толщины рабочих полостей сортового и листового кристаллизаторов. Проточ- 35 ном

ки 9 примыкают к бочкам 3 и 5 роликов 4 и валков 6 соответственно. Величину относительного перекрытия рабочей полости листового кристаллизатора в районе его узких граней рабочими полостями сортовых кристаллизаторов выбирают в обратно пропорциональной зависимости от ширины листового кристаллизатора.

Для опытной эксплуатации изготовлено и смонтировано устройство для непрерывной попеременной отливки одного листового слитка поперечным сечением 180-1000 мм и двух сортовых слитков поперечным сечением 280x280 мм

Листовой ручей расположен между технологическими осями 8 сортовых ручьев, а его ось 1 совпадает с технологической вертикальной осью машины.

Оси сортовых ручьев расположены отстоящими от оси листового ручья на расстоянии 640 мм, т.е. на расстояным сечением рабочей полости 180х 1000 мм сменяют на двухручьевой кристаллизатор поперечным сечением 280x280 мм без замены и перенастройки роликов вторичного охлаждения и валков тянущих клетей, что позволяет упростить конструкцию устройства за счет снижения ее металлоемкости (так как уменьшаются габариты механизма установки кристаллизаторов, роликов вторичного охлайодения, ведущих валков тянущих клетей), исключения узлов или механизмов перенастройки роликов и валков.

Расположение оси сортовых ручьев отстоящими от оси листового ручья в соответствии с указанным соотношением позволяет при сохранении качества листового слитка уменьшить габариты всех основных узлов разливочной машины: механизма установки кристаллизаторов, направляющих роликов вторичного охлаждения, ведущих валков тя08ширине полостей листового 2 и сортового 7 кристаллизаторов 500+140 мм. Глубина проточек 9 равна 50 мм, т.е. 0,5 разности толщины рабочих полостей сортового 7 и листового 2 кристаллизаторов (280-180):2 мм. Длина бочек 3 и 5 на роликах 4 и валках 6 равна расстоянию между смежными гранями рабочих полостей сортовых кристаллизаторов 7, т.е. 800 мм (1000-2x100). В этом случае участки листового слитка около узких граней длиной 100 мм не поддерживаются роликами 4 и не ведутся валками 6. Однако это позволяет при работе устройства направлять и поддерживать листовой слиток без образования в нем внутренних трещин, так как не будет происходит деформации корочки слитка под влиянием ферростатического давления столба металла. Установлено, что размер таких участков может быть равен 200-220 мм. Ширина проточек 9 на роликах 4 и валках 6 равна ширине рабочей полости сортового кристаллизатора 7, т.е.. 280 мм. Устройство работает по обычной технологии. При переходе отливки слитков с одного сечения на другие необходимо лишь сменить кристаллизаторы. В данслучае кристаллизатор с поперечнущих клетей и других в плане (длина рабочей части роликов и валков уменьшается с 2500-2600 до 1560-1160 мм при отливке указанных слитков). В этом случае контур поперечного сечения листового кристаллизатора частично перекрывается контурами поперечных сечений сортовых кристаллизаторов в районе его узких граней или примыкает к ним. В результате предлагаемого выполнения достигается упрощение конструк ции машины за счет исключения из ее конструкции механизма (узла) перенастройки роликов и валков, что снижает ее металлоемкость, Выполнение на участках роликов и валков, соответствующих технологическим осям сортовых ручьев, проточек глубиной, равной 0,48-0,52 разности между толщинами рабочих полостей сор товых и листового кристаллизаторов, примыкающих к бочке роликов и валков, позволяет полностью исключить любую продольную или поперечную перенастройку направляющих роликов вторичного охлаждения и ведущих валков тянущих клетей. В результате при переходе отливки слитков с одногосечения на другое время перенастройки, определяемое только временем смены кристаллизаторов, не превышает 1-2 ч, что позволяет сократить простои машины и повысить ее производительность. При этом при указанной глубине проточек достигается направление сор товых слитков в роликах вторичного охлалодения и надежное ведение их вал ками тянущих, клетей без деформации (раздутия или обжатия) слитка и, следовательно, без образования внутренних трещин. При величине расстояния между осями листового и сортовых ручьев более, полусуммы размеров по ширине полостей листового и сортового кристаллизаторов происходит увеличивающее массу машины увеличение габаритов всех узлов машины. Так, например,при увеличении этого расстояния на каждые 100 мм масса машины увеличивается на 5-8%, При величине расстояния между осями сортовых и листового ручьев более 0,2 ширины полости листового кристал лизатора в листовом слитке образуются внутренние трещины в районе его узких граней (вследствие деформации корочки слитка с образованием внутренних трещин на участке, не поддерживаемом и не направляемом роликами вторичного охлаждения) под влиянием ферростатического давления столба металла. При глубине проточек на роликах и валках менее 0,48 разности мелсду толщинами рабочих полостей сортовых и листового кристаллизаторов происходит обжатие слитков с образованием внутренних трещин, расположенных перпендикулярно осям роликов и валков. Опытные разливки показывают,что количество литых темплетов сортовых слитков с внуте13нними трещинами в зависимости от марки стали достигает 10,7-33,3%, а количество темплетов сортопроката с внутренними трещинами - 8,8-22,8%. При глубине проточек на роликах и.валках более 0,52 разности между толщинами рабочих полостей сортовых и листового кристаллизаторов происходит раздутие корочки сортового слитка, что также приводит к образованию в нем внутренних трещин. Применение предлагаемого, устройства позволяет повысить его произвоительность за счет исключения пеенастройки роликов вторичного охаждения и валков тянущих клетей уменьшить затраты на изготовление. ремя перенастройки определяется олько временем смены кристаллизатоов и не превышает 1-2 ч.

iput.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущая клеть машины для переменной непрерывной отливки сортовых и кузнечных слитков | 1990 |

|

SU1773554A1 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Машина непрерывной разливки стали для одновременной отливки двух слитков квадратного сечения | 1958 |

|

SU119317A1 |

| Способ непрерывной разливки стали | 1980 |

|

SU954153A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| Способ непрерывного литья заготовок | 1982 |

|

SU1060300A1 |

| Способ изготовления контактного провода | 1983 |

|

SU1101323A1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ СОРТОВОЙ ЗАГОТОВКИ В ЖИДКО-ТВЕРДОМ СОСТОЯНИИ | 2012 |

|

RU2511130C2 |

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, содержащее ручьи для изготовления сортовых слитков, каждый из которых включает кристаллизатор с направляющими элементами и общие для всех ручьев ведущие валки с проточками, выполненными симметрично относительно оси каждого из ручьев, отличающееся тем, что, с целью повышения производительности за счет исключения перенастройки направляющих элементов и ведущих валков -при переходе на литье слитков другого сортамента, оно дополнительно содержит ручей для изготовления листового слитка, расположенньй симметрично между ручьями для изготовления сортовых слитков, расстояние между осями ручьев составляет 0,5 ( А + + Б)...0,5 .(А + Б) - 0,2А, где А рабочая длина широкой стенки кристаллизатора для изготовления листового слитка; Б - измеренная в той же плоскости рабочая длина стенки кристаллизатора для изготовления сортовых слитков, направляющие элементы выполнены в виде роликов, общих для всех ручьев и имеющих проточки, аналогичные по месту выполнения проточкам на ведущих валках, причем глубина каждой проточки составляет 0,48-0,52 разноi сти между рабочими размерами кристаллизаторов для изготовления сортовых О) и листового слитков в направлении узких стенок последнего, а сами кристаллизаторы установлены с возможностью попеременной замены кристаллизаторов для изготовления сортовых слит ков на кристаллизатор для изготовлеto ния листового слитка. со кэ о 00

Г

Г

| Установка для непрерывной отливки одновременно нескольких параллельных заготовок | 1957 |

|

SU114156A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-24—Подача