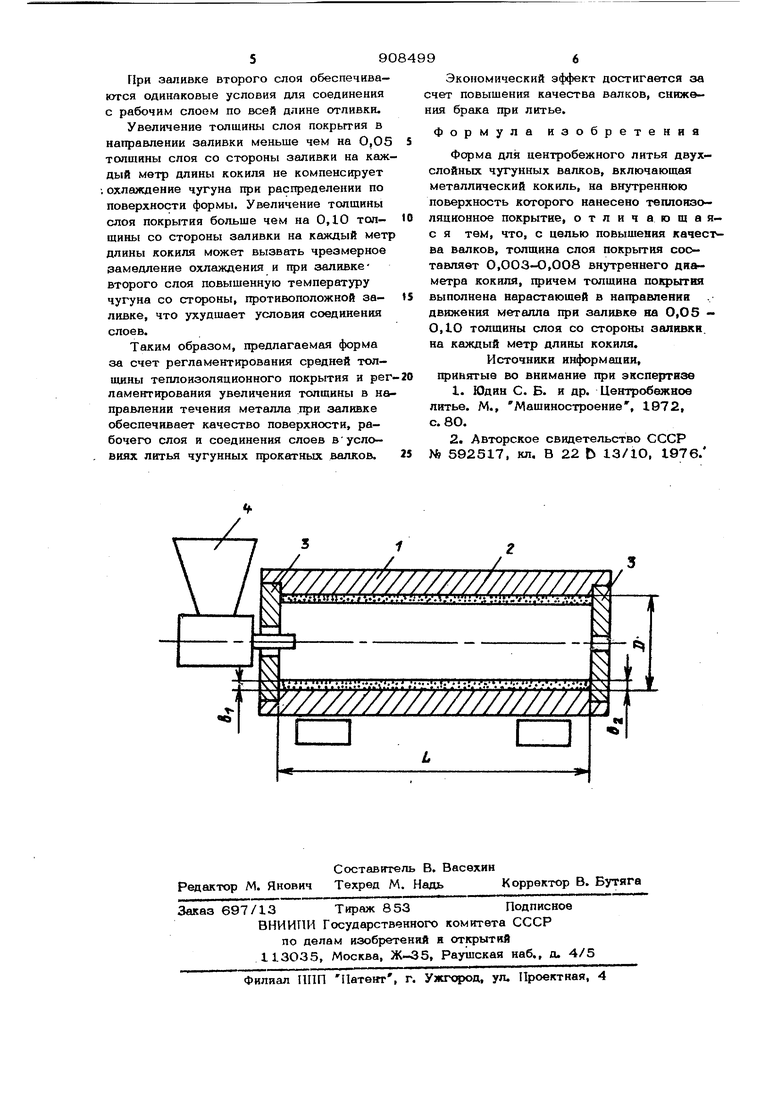

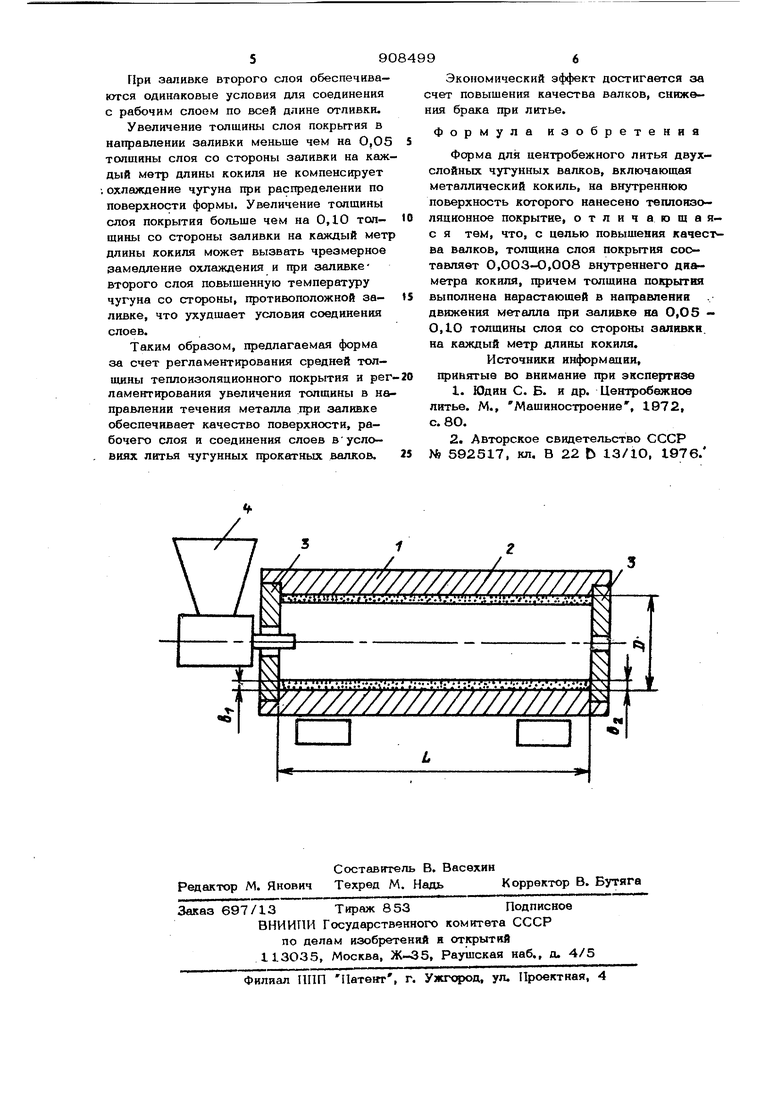

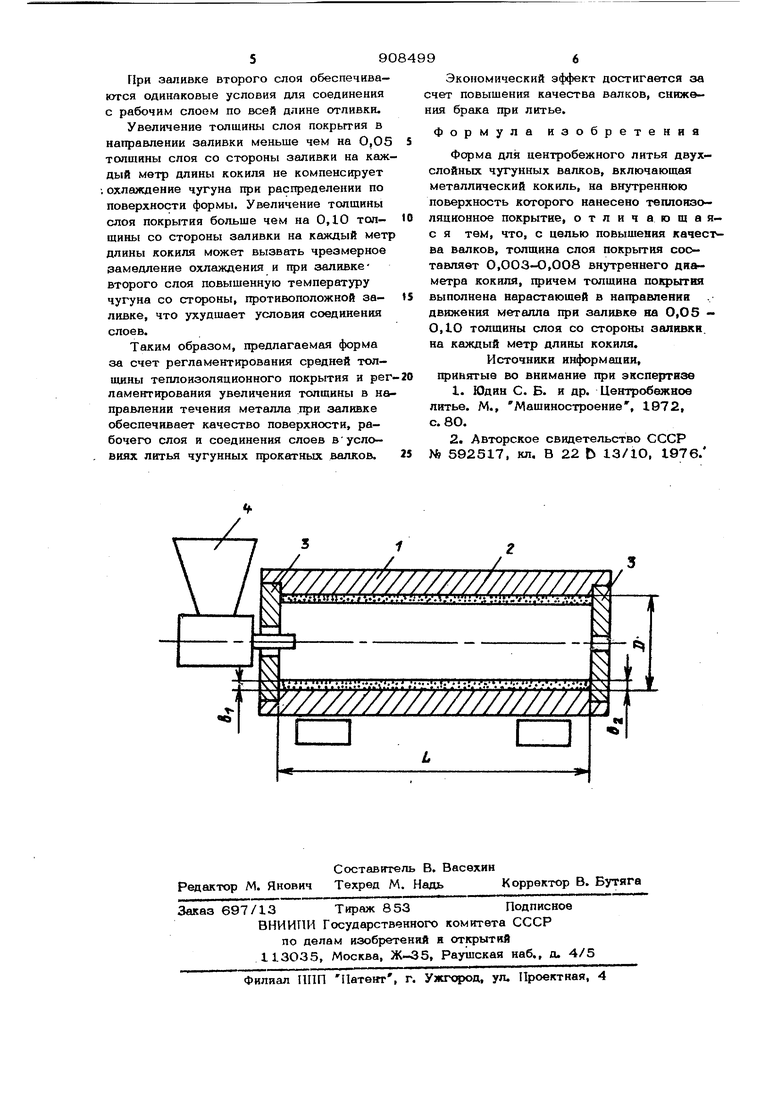

Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков. Известна форма для центробежного литья, включающая металлический кокиль на внутреннюю поверхность которого нанесено теплоизоляционное покрытие Cl. При литье чугунных прокйтных валков, большое значение имеет скорость охлаждения чугуна, в существенной мере влияющая на склонность чугуна к кристаллизации по метастабильной системе с образованием структурно свободного цементита. В известных формах толщина теплоизоляционного покрытия, гфименительно к литью чугунных валков, не установлена Применение покрытий, рекомендованных для чугунных втулок (от 2-5 мм) или стальных-отливок (З мм и более при диаметре заготовок более 2ОО мм), при литье чугунных валков затрудняет получение износостойких структур, а проникновение чугуна в межзеренное пространство засыпки толщиной более 5 мм ведет 1К возникновению пригара. В процессе заливки и движения чугуна вдоль вращающейся формы происходит охлаждение заливаемого металла, поэтому температура металла на стороне, противоположной заливке, ниже, чем со стороны заливки. При литье двухслойных валков заливка металла для формирования второго слоя (сердцевины) производится после затвердевания первого слоя. Градиент температуры металла по длине формы ухудшает условия соединения слоев. Наиболее блчзкой к предлагаемой по достигаемому результату является форма для центробежного литья двухслойных чугунных валков, включающая металлический кокиль на внутреннюю поверхность которого нанесено теплоизоляционное покрытие. Причем толщина покрьггия в кажлом сечении выражена соотношением (,001-0,004)1,(1) в искомой где 5 - толщина покрытия точке, мм; Sg - технологическая толщина покрытия кокиля со стороны заливки металла, мм; 1 - рабочая цлина кокиля, мм f2J. Недостатком этого технического решения является отсутствие сведений по технологической (или средней) толщине покрытия. Кроме того, увеличение толщины покрытия, т.е. (О,001-0,ООЗ)Ь , связано только с длиной кокиля и совершенно не связано с толщиной слоя покры тия со стороны заливки, т.е. увеличение толщины покрытия происходит независимо от его средней величиньи В то же время влияние термического сопротивления, со здаваемого покрытием, на интенсивность теплоотвода определяется относительным изменением толщины покрытия. Покрытие формы в соответствии с выражением (l) не обеспечивает постоянного относительного изменения толщины покрытия, что ограничивает возможность повышения качества отливок при литье прокатных валков. Цель изобретения - повыщение качест ва валков. Поставленная цель достигается тем, что в форме для центробежного литья двухслойных чугунных валков, включающей металлический кокиль, на внутреннюю поверхность которого нанесено тепл изоляционное покрытие, толщина слоя которого составляет О,ООЗ-О,ОО8 внутреннего диаметра кокиля, причем толщина покрытия выполнена нарастающей в направлении движения металла при заливке на О,О 5-0ДО толщины со стороны заливки на каждый метр длины кокиля. На чертеже изображено предлагаемое устройство. Предлагаемая форма содержит кокиль 1, покрытие 2, запорные устройства 3, заливочное устройство 4. Кроме того, на чертеже показано D - внутренний диаметр кокиля, Ъ - толщина покрыти со стороны заливки, Ьп - толщина покрытия со стороны, противоположной заливке, L - рабочая длина кокиля. Теплоизоляционное покрытие 2 наносится на внутреннюю поверхность кокиля 1 с помощью насочницьь Переменная толщина слоя покрытия обеспечивается переменным рабочим сечением песочницы оно равномерно увепячивается в сторону щэотивоположную заливке, пропорциональ но увеличению относительно толщины покрытия. 90 4 Соотношение размеров теплоизоляционного покрытия Ъ (О,003 - О,ОО8) D , . Ъ(1 Ъ + 0/1 (0,05 - 0,10) . В начальной стадии процесса центробежного литья двухслойных чугунных валков происходит заливка чугуна, преимущественно хромоникелевого, для форМ1фования отбеленного рабочего слоя. Металл распределяется по внутренней поверхности формы в направлении, протиьоположном зашивке. Распределение металла ограничивается запорными устройствами 3. Толщина Ъ/ слоя покрытия, составляющая О.ООЗ - О,ОО8 внутреннего диаметра кокиля, обеспечивает достаточно высокий уровень интенсивности теплообмена между .залитым чугуном и формой, формирование карбидосодержащих структур (от перпито-карбидной до мартенситнокарбидной в зависимости от уровня легирования). При указанной относительной толщине слоя покрытия облегчается также применение отвердителей покрытия, обеспечиваются условия распределения металла по поверхности формы. Если толщина слоя покрытия меньще 0,ООЗ внутреннего диаметра кокиля, то это приводит к увеличению интенсивности охлаждения чугуна щ)и заливке и ухудщению его распределения с образованием неслитин, спаев, трещин и других дефектов в отливке. Толщина покрытия, превыщающая 0,О08 внутреннего диаметра, уменьшает интенсивность затвердевания, затрудняет получение чистого отбела. Увеличение продолжительности контакта жидкого чугуна с материалом покрытия в условиях значительного гравитационного коэффициента повышает опасность взаимного проникновения частиц металла и покрытия, что ухудшает качество отливок. При распределении чугуна по поверхности формы происходит снижение температуры чугуна, поэтому температура чугуна со стороны, противоположной заливке, меньше, чем со стороны заливки. Увеличение толщины слоя покрытия в направлении заливки на 0,05 - ОДО толщины слоя со стороны заливки на каж-. дый метр длины кокиля хфиводит к тому, что охлаждение чугуна с пониженной температурой происходит с уменьшенной ий- . тенсивностью, поэтому к концу затвердевания рабочего слоя его температура по длине формы выравнивается. При запивке второго слоя обеспечиваются одинаковые условия для соединения с рабочим слоем по всей длине отливка. Увеличение толщины слоя покрытия в направлении заливки меньше чем на 0,05 толщины слоя со стороны запивки на каж дый метр длины кокиля не компенсирует . охлаждение чугуна при распределении по поверхности формы. Увеличение толщины слоя покрытия больше чем на 0,10 толщины со стороны заливки на каждый мет длины кокиля может вызвать чрезмерное замедление охлаждения и при заливке второго слоя повышенную температуру чугуна со стороны, противоположной заливке, что ухудшает условия соединения слоев. Таким образом, предлагаемая форма за счет регламентирования средней толщины теплоизоляционного покрытия и per ламентирования увеличения толщины в на правлении течения металла .при заливке обеспечивает качество поверхности, рабочего слоя и соединения слоев вусловиях лнтья чугунных прокатных валков. Экономический эффект достигается за чет повышения качества валков, снижеия брака при литье. Формула изобретения Форма для центробежного литья двухслойных чугунных валков, включающая металлический кокиль, на внутреннюю поверхность которого нанесено теплоизоляционное покрытие, отличающая- с я тем, что, с целью повышения качества валков, толщина слоя покрытия составляет 0,003-0,008 внутреннего днаметра кокиля, причем толщина по1фытвя выполнена нарастающей в направпення движения металла при залнвке на 0,05 - О,1О толщины слоя со стороны заливкн. на каждый метр длины кокиля. Источники информации, принятые во внимание при экспертизе 1.Юдин С. Б. и др. Центробежное литье. М., Мащиностроение, 1972, с. 80. 2.Авторское сввдетельство СССР № 592517, кл. В 22 D 13/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824082C1 |

/

/

Авторы

Даты

1982-02-28—Публикация

1980-06-13—Подача