Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков.

Известна форма для центробежного литья двухслойных чугунных валков, включающая металлический кокиль, на внутреннюю поверхность которого нанесено теплоизоляционное покрытие, причем толщина покрытия в каждом сечении выражена соотношением

(0,001-0,003) L,

(1)

где SL - толщина покрытия в искомой точке, мм;

So-технологическая толщина покрытия кокиля со стороны заливки металла, мм;

L - рабочая длина кокиля, мм.

Недостатком этого технического решения является отсутствие сведений по средней толщине покрытия. Кроме того, увеличение толщины покрытия, т.е. (0,001- -0,003)Ц связано только с длиной кокиля и совершенно не связано с толщиной слоя покрытия со стороны заливки. В то же время влияние термического сопротибления, создаваемого покрытием, на интенсивность теплоотвода определяется относительным изменением толщины покрытия.

Наиболее близкой к предлагаемому по достигаемому результату является форма для центробежного литья двухслойных чугунных валков, на внутреннюю поверхность которой нанесено теплоизоляционное покрытие толщиной 0,003-0,008 внутреннего диаметра кокиля, причем толщина покрытия выполнена нарастающей в направлении

XJ

00

VJ о XI

ю

движения металла при заливке на 0,05-0,10 толщины слоя со стороны заливки на каждый метр длины кокиля.

Недостатком приведенной формы является то, что она приопределяет изменение толщины покрытия в зависимости только от тепловых потерь, при движении металла по форме;}}Щэто муприменима только для от- лмвок валкор с горизонтальной осью вращения 8 этом случае частота вращения кокиля не вяия ет нй толщину заливаемого первого слоя чугуна по его длине. Дифференциация толщины покрытия в этом случае необходима для выравнивания скорости затвердевания в начальный и конечный период заливки чугуна, Это связано с тем, что температура заливаемого металла в.противоИоложной от места заливки точке ниже, чем в точке слива металла.

При вертикальном способе литья чугунных валков первый рабочий заливаемый слой металла приобретает форму параболоида вращения, зависящий от частоты вращения кокиля и его радиуса. Поэтому, в верхней точке толщина слоя металла всегда будет меньше;чем. в нижней. Эта разница тем больше, чем ниже скорость вращения кокиля. Интенсивность охлаждения в существенной мере зависит от толщины слоя жидкого металла. Неравномерность .слоя жидкого металла по высоте бочки при литье с вертикальной осью вращения существую- щими техническими решениями не учитывается. Поэтому существующие технические решения не обеспечивают равномерное охлаждение залитого металла по длине кокиля для вертикального способа литья цилиндрических заготовок.

Цель изобретения - повышение равномерности затвердевания рабочего слоя по длине бочки валк-а и снижение брака,

Поставленная цель достигается тем, что на внутреннюю поверхность кокиля нанесено теплоизоляционное покрытие, толщина которого выполнена нарастающей в направлении снизу вверх, а ее приращение определяется выражением

ASДг-L

где - приращение толщины теплоизоляционного покрытия по длине кокиля, м; .

Д г R з-R- разнотолщинность слоя жидкого чугуна по высоте параболоида вращения, м;

L-длина бочки валка, м;

К - эмпирический коэффициент, определяющий взаимосвязь между скоростью затвердевания корки по сечению, толщиной покрытия и толщиной первого слоя жидкого

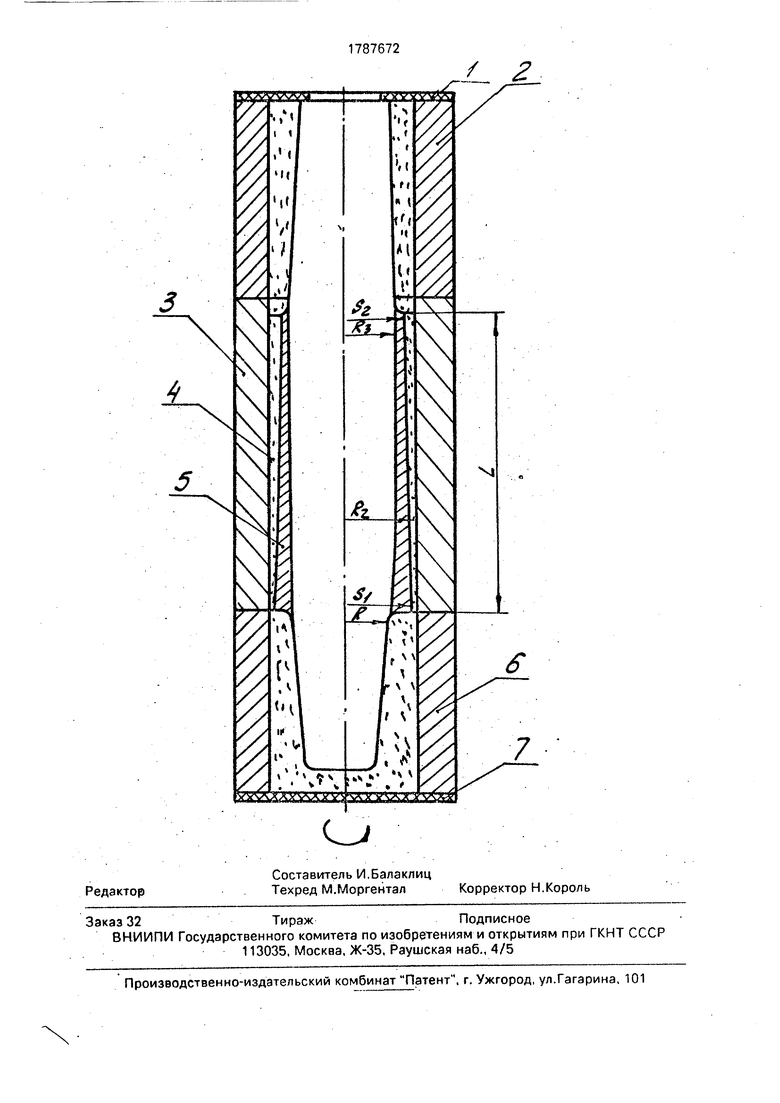

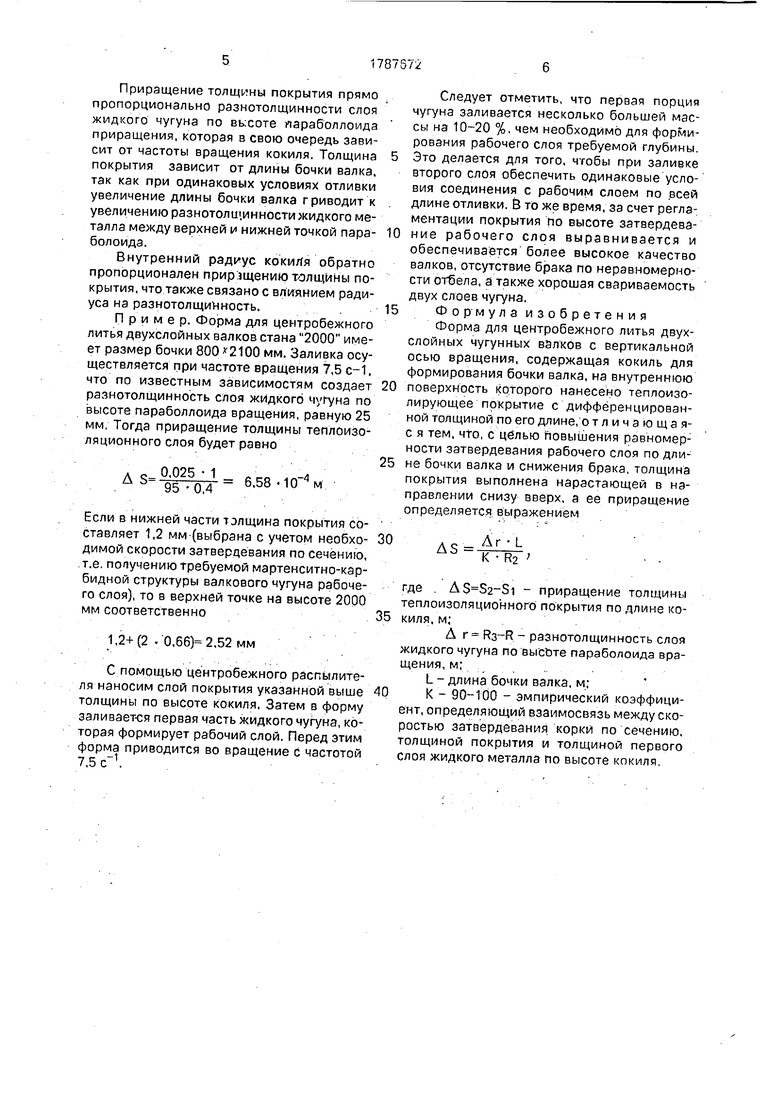

металла по высоте кокиля, К 90-100: R2 - внутренний радиус кокиля, м. На чертеже изображена предлагаемая форма валка. Она содержит верхнюю 2 и нижнюю б форму для формирования шеек

валка, верхнюю 1 и нижнюю 7 предохранительные крышки, кокиль 3 длиной L на внут- реи нюю поверхность которого специальным приспособлением нанесено, покрытие с дифференцированной толщиной

4. Кроме того, на чертеже показано распределение первого рабочего слоя из хромони- келевого чугуна при частоте вращения 7,.

Теплоизоляционное покрытие 4 наносится на внутреннюю поверхность кокиля 3 с помощью специального центробежного распылителя позволяющего регулировать как скорость подъема распылительной головки, так и массовый расход наполнителя в

единицу времени. В результате такой опе- рации, наносится слой необходимой толщины по высоте. В начальной стадии процесса центробежного литья двухслойных валков происходит заливка чугуна, преимущественно хромоникелевого. для формирования отбеленного рабочего слоя. При отливке валков большего диаметра-с достаточно длинной бочкой и ограниченной частотой враа(ения (до 7,5 с ), разница в толщине

залитого слоя металлз,нзпример для валков стана 2000, составляет 25-27 мм. Для того, чтобы обеспечить равные условия охлажде- . ния как в верхней так и нижней точке параболоида вращения и предусматривается

предлагаемое техническое решение.

Эмпирический коэффициент К получен опытным путем для центрования двухслойных валков с диаметром бочки от 550 до 1100 мм применяемых для прокатки листового проката, и характеризует скорость за твердевания корки по сечению в

зависимости от толщины слоя покрытия и

распределения металла по высоте кокиля.

В том случае, если К будет меньше 90,

то приращение толщины теплоизоляционного слоя будет больше расчетной величины и в верхней точке параболоида скорость охлаждения уменьшится, что в свою очередь приведет к разнице толщин затвердевшего

металла. Если будет больше 100 толщина приращения теплоизоляции уменьшается, скорость охлаждения увеличится и в верхней точке затвердеет больший слой метал-, ла, чем соответственно в нижней.

Приращение толщины покрытия прямо пропорционально разнотолщинности слоя жидкого чугуна по высоте параболлоида приращения, которая в свою очередь зависит от частоты вращения кокиля. Толщина покрытия зависит от длины бочки валка, так как при одинаковых условиях отливки увеличение длины бочки валка приводит к увеличению разнотолщинности жидкого металла между верхней и нижней точкой параболоида.

Внутренний радиус кокиля обратно пропорционален приращению толщины покрытия, что также связано с влиянием радиуса на разнотолщинность.

Пример. Форма для центробежного литья двухслойных валков стана 2000 имеет размер бочки 800 2100 мм. Заливка осуществляется при частоте вращения 7,5 с-1. что по известным зависимостям создает разнотолщинность слоя жидкого чугуна по высоте параболлоидэ вращения, равную 25 мм, Тогда приращение толщины теплоизоляционного слоя будет равно

А S

0,025 1

95 0,4

6.58 «KTV

Если в нижней части толщина покрытия составляет 1,2 мм-(выбрана с учетом необходимой скорости затвердевания по сечению, .т.е. получению требуемой мартенситно-кар- бидной структуры валкового чугуна рабочего слоя), то в верхней точке на высоте 2000 мм соответственно

1,2+(2 . 0.66) 2,52 мм

С помощью центробежного распылителя наносим слой покрытия указанной выше толщины по высоте кокиля. Затем в форму заливается первая часть жидкого чугуна, которая формирует рабочий слой. Перед этим форма приводится во вращение с частотой 7.5 .

Следует отметить, что первая порция чугуна заливается несколько большей массы на 10-20 %, чем необходимо для формирования рабочего слоя требуемой глубины.

Это делается для того, чтобы при заливке второго слоя обеспечить одинаковые условия соединения с рабочим слоем по всей длине отливки. В то же время, за счет регламентации покрытия по высоте затвердевание рабочего слоя выравнивается и обеспечивается более высокое качество валков, отсутствие брака по неравномерности отдела, а также хорошая свариваемость двух слоев чугуна.

Формула изобретения

Форма для центробежного литья двухслойных чугунных валков с вертикальной осью вращения, содержащая кокиль для формирования бочки валка, на внутреннюю

поверхность которого нанесено теплоизо- лирующее покрытие с дифференцированной толщиной по его длине, о т л и ч а ю щ а я- с я тем, что, с целью повышения равномерности затвердевания рабочего слоя по длине бочки валка и снижения брака, толщина покрытия выполнена нарастающей в направлении снизу вверх, а ее приращение определяется выражением

30

Д5

А г L К R2

где . - приращение толщины теплоизоляционного покрытия по длине кокиля, м;

Д r R3-R - разнотолщинность слоя жидкого чугуна по высоте параболоида вращения, м;,

L - длина бочки валка, м;

К - 90-100 - эмпирический коэффициент, определяющий взаимосвязь между скоростью затвердевания корки по сечению, толщиной покрытия и толщиной первого слоя жидкого металла по высоте кокиля,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Способ центробежного литья прокатных валков | 1984 |

|

SU1297987A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ С РАБОЧИМ СЛОЕМ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЧУГУНА | 1998 |

|

RU2148471C1 |

| Способ центробежного литья биметаллических валков | 1987 |

|

SU1405951A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

Использование: в литейном производстве, а именно к центробежному литью чугунных валков. Сущность изобретения: в форме толщина покрытия выполнена нарастающей в направлении снизу вверх, а ее приращение определяется выражением Дг -L л s , где Л S - прираК R2 щение толщины теплоизоляционного покрытия по длине кокиля, м; Дг. Rj-( - разнотолщинность слоя жидкого чугуна по высоте параболоида вращения, м; L - длина бочки валка, м; К - эмпирический коэффициент, определяющий взаимосвязь между скоростью затвердевания корки по сечению, толщиной покрытия и толщиной первого слоя жидкого металла по высоте кокиля, К 90-100; R 2 внутренний радиус кокиля, м. у ё

| Форма для центробежного литья двухслойных чугунных валков | 1980 |

|

SU908499A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-21—Подача