Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков.

В производстве литых валков конструкция литейной формы, геометрическая форма ее элементов, является одним из основных элементов технологии, обеспечивающей получение годных отливок.

Известна форма для литья валков, состоящая из кокиля с теплоизолирующим покрытием, формирующего бочку валка, опок для формирования шеек валка [1]. Переход от нижней шейки к кокилю в приведенной конструкции регламентирован в форме галтели. В последующих конструкциях данная форма перехода традиционно использовалась. Приведенная конструкция предназначена для использования при стационарном литье.

Для получения валков центробежным способом известна форма, содержащая кокиль с теплоизолирующим покрытием для формирования бочки валка, опок для формирования шеек валка, теплоизолирующих вставок, размещенных в верхней и нижней частях кокиля и элементов крепления [2]. Форма перехода от нижней шейки к кокилю не регламентирована и выполнена по общепринятой технологии галтелью.

Такая конструкция формы эффективна при заливке металла непосредственно на рабочую поверхность кокиля, что требует применения сложных литниковых систем.

При центробежном литье с вертикальной осью вращения заливка валков производится с большой высоты, струя металла, обладая большой кинетической энергией, разрушает покрытие на рабочей поверхности кокиля в месте контакта струи с рабочей поверхностью кокиля, что приводит к браку валков по горячим трещинам и приварам. Для устранения подобного явления используется заливка с подачей металла непосредственно в торец нижней шейки. Струя металла при заливке попадает на торец нижней шейки, вследствие чего разрушение покрытия кокиля струей непосредственно из литниковой системы не происходит, при этом также существенно упрощается литниковая система.

Однако, как показала практика, при использовании известных форм происходит разрушение теплоизоляционного покрытия потоком металла из шейки в бочку, что приводит к браку отливок.

Технической задачей заявляемого решения является разработка конструкции формы, позволяющей предотвратить разрушение теплоизоляционного покрытия на рабочей поверхности кокиля и устранить брак литья по горячим трещинам и приварам.

Поставленная техническая задача достигается тем, что переход от нижней шейки к бочке выполняется под углом к горизонтальной плоскости, равным 50-60o. Величина угла определена экспериментальным путем.

Использование предложенной конструкции формы для центробежного литья обеспечивает постепенное повышение уровня металла на участке перехода от нижней шейки к бочке и на рабочей поверхности кокиля, отсутствие удара потока металла по покрытию, сохранение покрытия и предотвращение образования трещин и приваров на валках.

Таким образом, заявляемая конструкция формы в совокупности признаков, изложенных в формуле изобретения, позволяет решить задачу - добиться предотвращения разрушения теплоизолирующего покрытия на рабочей поверхности кокиля и устранить брак литья по горячим трещинам и приварам.

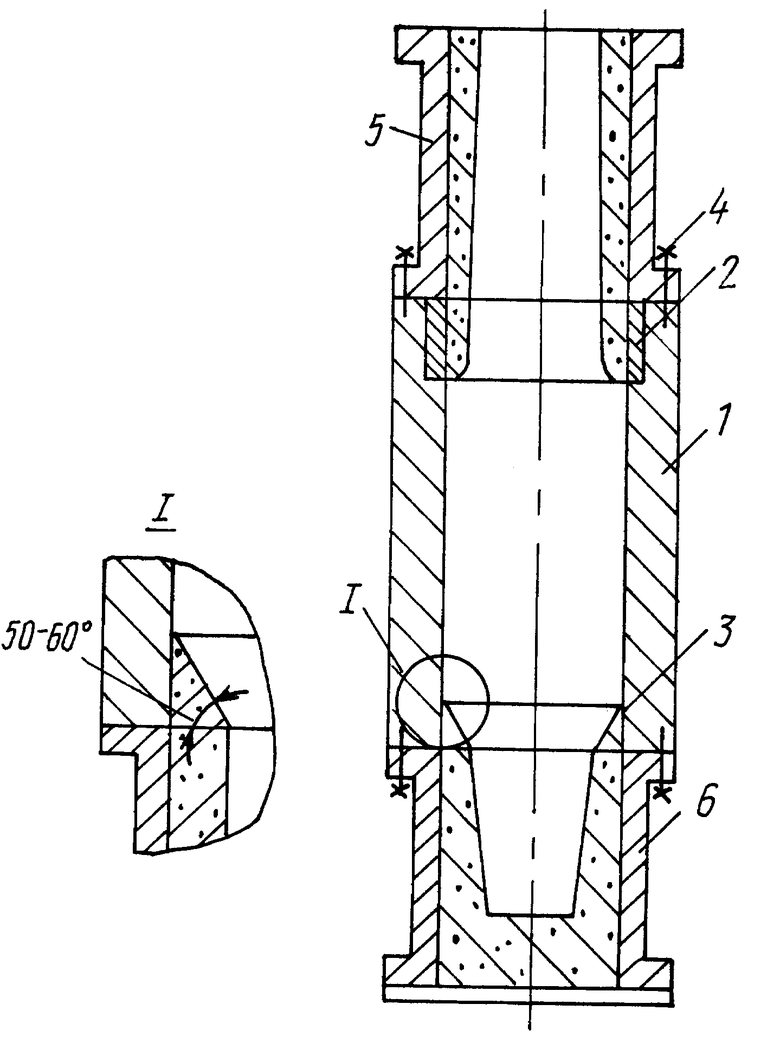

Предлагаемая конструкция формы для центробежного литья валков представлена схематически на чертеже.

Конструкция содержит кокиль 1 с теплоизоляционным покрытием, в верхней части которого расположена верхняя отъемная теплоизолирующая вставка 2, а в нижней соответственно нижняя теплоизоляционная вставка 3. Переход от шейки к кокилю выполнен под углом 50-60o в нижней теплоизолирующей вставке. К верхнему и нижнему торцу кокиля крепятся с помощью элементов крепления 4 формы верхней и нижней шейки (поз. 5 и 6 соответственно).

Форма работает следующим образом.

Металл поступает в опоку нижней шейки 6 и вовлекается во вращение. По мере увеличения массы заливаемого металла, уровень металла поднимается и металл поступает из опоки нижней шейки в теплоизолирующую вставку 3 и затем в кокиль 1. Заполнение формы и подъем металла по переходу от нижней шейки к бочке, выполненному под углом 50-60o, происходит постепенно и плавно, покрытие на рабочей поверхности кокиля не разрушается, что обеспечивает получение отливки без дефектов.

Указанные значения угла перехода от нижней шейки к бочке являются существенно важными для получения годной отливки. При центробежном литье на жидкий металл действует большая центробежная сила. Если переход от шейки к бочке выполнен под углом, меньшим 50o, то под действием центробежных сил в процессе заливки, когда уровень жидкого металла поднимается на уровень перехода от шейки к бочке, происходит отрыв струи металла от поверхности формы. Оторвавшаяся струя металла с большой кинетической энергией, обусловленной большой частотой вращения формы, ударяет о теплоизолирующее покрытие формы. Это приводит к эрозии и последующему размыву теплоизолирующего покрытия кокиля, что в свою очередь приводит к браку отливок по горячим трещинам и приварам.

В случае выполнения перехода от шейки к бочке под углом больше 60o, значительно увеличивается припуск на механическую обработку валков.

Таким образом, заявляемая конструкция формы для центробежной отливки валков позволяет добиться устранения разрушения теплоизолирующего покрытия на рабочей поверхности кокиля и получить отливки без брака по горячим трещинам и приварам.

Источники информации

1. А.Е. Кривошеев. Литые валки; Москва, Металлургиздат - 1957 г.

2. Авторское свидетельство СССР N 1787671, М. кл. В 22 D 13/10, опубл. Бюл. "Изобретения", 1993 г., N 2, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Форма для центробежного литья валков | 1990 |

|

SU1787671A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА КОКИЛИ ДЛЯ ОТЛИВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2107580C1 |

| Форма для центробежного литья прокатных валков с шейками | 1986 |

|

SU1364392A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ С РАБОЧИМ СЛОЕМ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЧУГУНА | 1998 |

|

RU2148471C1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2172225C1 |

Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков. Форма содержит кокиль с теплоизоляционным покрытием для формирования бочки валка. Шейки валка формируются в верхней и нижней опоках. Переход от шеек к бочке валка оформляется в теплоизоляционных вставках. Переход от нижней шейки к бочке выполнен под углом 50-60° к горизонтальной плоскости. Это обеспечивает постепенное и плавное заполнение формы металлом и предотвращает разрушение теплоизоляционного покрытия рабочей поверхности кокиля. Устраняется брак по горячим трещинам и приварам. 1 ил.

Форма для литья валков центробежным способом с вертикальной осью вращения, содержащая кокиль с теплоизоляционным покрытием внутренней поверхности для формирования бочки валка, опоки верха и низа для формирования шеек валка, две теплоизолирующие вставки, оформляющие переход от шейки к бочке валка, и элементы крепления опок к кокилю, отличающаяся тем, что переход от нижней шейки к бочке выполнен под углом 50-60o к горизонтальной плоскости.

| Форма для центробежного литья валков | 1990 |

|

SU1787671A1 |

| Литейная форма для валков | 1982 |

|

SU1042874A1 |

| DE 3717257, 01.12.1988 | |||

| US 3729049, 24.04.1973 | |||

| 0 |

|

SU246261A1 | |

Авторы

Даты

2000-05-10—Публикация

1998-07-30—Подача