{5) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования пористых изделий из порошка | 1980 |

|

SU908521A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1973 |

|

SU435898A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВОГО МАТЕРИАЛА | 1973 |

|

SU361105A1 |

| Виброгрейфер | 1977 |

|

SU682606A2 |

| СПОСОБ ФОРМОВАНИЯ МАССЫ АКТИВАТОРА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207952C1 |

| Устройство для прессования металлических порошков | 1976 |

|

SU580949A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| УСТАНОВКА ДЛЯ ШТАМПОВАНИЯ ОБОЛОЧЕК | 1971 |

|

SU292779A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

I

Изобретение относится к порошковой металлургии, в частности к устройствам для формования пористых изделий из порошка.

Известно устройство для формования пористых изделий, содержащее вибратор и вращающийся формующий узел, выполненный в.виде пакета форм и жестко связанный со стержнем, входящим в центральное отверстие пакета форм и имеющим возможность вертикального перемещения. После заполнения порошком очередной форМ) стержень с помощью винта поднимается вдоль вертикальной оси и закрывает отверстие формующей полости, обеспечивая таким образом фиксацию порошка в полости 1.

Недостатки данного устройства значительные потери времени на вертикальные перемещения стержня для фиксации порошка, значительные затраты энергии на преодоление сопротивления столба порошка в центральном отверстии пакета форм при перемещениях фиксирующего стержня, а также повышенный износ и задиры поверхностей контакта форм и фиксиругзцего стержня вследствие попадания мелких фракций порошка в зазор между ними.

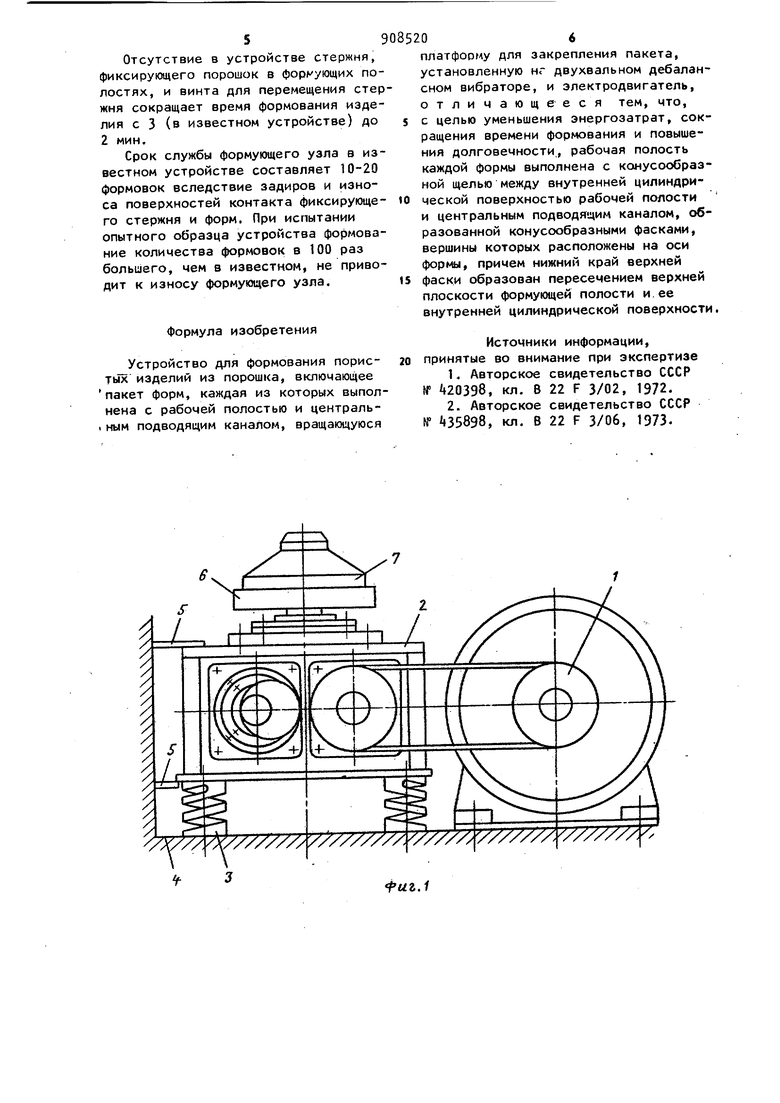

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для формования пористых изделий из порошка, включающее пакет форм, каждая из которых выполнена с рабочей полостью и центральным подводящим каналом, вращающуюся платформу для закрепления пакета, установленную на двухвальном дебалансном вибраторе,и электродвигатель. Загрузочный узел снабжён патрубком, внутри которого расположен жестко с ним соединенный керн. Патрубок входит в центральное отверстие пакета форм и опирается вместе с керном на торцовую поверхность стержня. Фиксация порошка в формующих полостях обеспечивается стержнем, который после заполнения порошком очередной формующей полости поднимается вдоль оси с помощью винта и закрывает отверстие формующей полости.В это устройстве потери времени и энергии при перемещениях фиксирующего стержня меньше, так как сопротивление порошка, находящегося между патрубком и керном, меньше, чем сопротивление всего столба порошка в центральном отверстии пакета форм в вышеуказанном устройстве. В этом устройстве используется электродвигатель мощностью 2,2 кВт. Срок службы формующего узла 10-20 .формовок. Цикл формования составляет 3 мин U1 . Недостатки известного устройствапотери энергии и времени при вертикальных перемещениях стержня для фик сации порошка в формующих полостях, а также износ и задиры поверхностей контакта форм и фиксирующего стержня входящего в центральное отверстие паз кета форм. Цель изобретения - уменьшение энергозатрат, сокращение времени фор мования и повышение долговечности. Поставленная цель достигается тем, что в устройстве для формования пористых изделий из порошка, включаю щем пакет форм, каждая из которых выполнена с рабочей полостью и центральным подводящим каналом, вращающуюся платформу для закрепления паке та, установленную на двухвальном дебалансном вибраторе, и электродвигатель, рабочая полость каждой формы выполнена с конусообразной щелью меж ду внутренней цилиндрической поверхностью рабочей полости и центральным подводящим каналом, образованной конусообразными фасками, вершины которых расположены на оси формы, причем нижний край верхней фаски образован пересечением верхней плоскости, формующей полости и ее внутренней цилин дрической поверхности. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 пакет форм; на фиг. 3 узел I на фиг. 1. Предлагаемое устройство (фиг. 1) состоит КЗ привода 1 двухвального де балансного вибратора 2, установленного с помощью четырех точеных пружин 3 на раме k. Плоские пружины 5 предотвращают смещение вибратора 2 в горизонтальной плоскости от сил со 04 стороны привода 1 и крепятся к раме . На вибраторе 2 установлена платформа 6 с жестко закрепленным на ней пакетом 7 форм. Пакет 7 форм состоит из нескольких жестко соединенных между собой форм 8, между которыми образуются формующие полости. Формы 8 имеют центральные отверстия, в которых находится пробка 9. У входного отверстия формующей полости (фиг. 3) на нижней поверхности верхней и на верхней поверхности нижней формы сделаны фаски. между которыми образуются наклонные щели. Такое расположение целей обеспечивает надежную фиксацию порошка в полостях. Для равномерного заполнения порошком формующей полости и получения качественных изделий нижний край верхней фаски образуется пересечением верхней плоскости формующей полости и ее внутренней цилиндрической поверхности около входного отверстия формующей полости. Устройство работает следующим образом. В центральное отверстие пакета 7 Ф°Рм засыпают навеску порошка, включают привод 1 вибратора 2, передают вращательное и колебательное движения от привода 1 и вибратора 2 к платформе 6 с закрепленным на ней пакетом 7. Под действием вибрации и центробежных сил порошок из центрального отверстия пакета форм через наклонные щели подают в формующие полости. После заполнения формующих полостей порошком пакет 7 форм с помощью пробки 9 снимают с платформы 6, выталкивают вниз пробку 9 и высыпают избыток порошка, находящийся в центральном канале форм 8. Фиксация порошка в формующих полостях осуществляется одновременно с наклонными поверхностями, а в известных устройствах фиксация порошка в формующих полостях осуществляется последовательно при перемещении фиксирующего стержня снизу вверх. Предлагаемое устройство позволяет снизить энергозатраты при формовании на 2Q% и вследствие этого использовать электродвигатель мощностью 1,5 кВт вместо электродвигателя мощностью 2,2 кВт.

Отсутствие в устройстве стержня, фиксирующего порошок в формующих полостях, и винта для перемещения стержня сокращает время формования изделия с 3 (в известном устройстве) до 2 мин.

Срок службы формующего узла в известном устройстве составляет 10-20 формовок вследствие задиров и износа поверхностей контакта фиксирующего стержня и форм. При испытании опытного образца устройства формование количества формовок в 100 раз большего, чем в известном, не приводит к износу формующего узла.

формула изобретения

Устройство для формования пористых изделий из порошка, включающее

пакет форм, каждая из которых выполнена с рабочей полостью и центральным подводящим каналом, вращающуюся

платформу для закрепления пакета, установленную нг двухзальном дебалансном вибраторе, и электродвигатель, отличающееся тем, что, с целью уменьшения энергозатрат, сокращения времени формования и повышения долговечности, рабочая полость каждой формы выполнена с конусообразной щелью между внутренней цилиндрической поверхностью рабочей полости и центральным подводящим каналом, образованной конусообразными фасками, вершины которых расположены на оси формы, причем нижний край верхней

фаски образован пересечением верхней плоскости формующей полости и. ее внутренней цилиндрической поверхности.

Источники информации, принятые во внимание при экспертизе

iuz.l

9 I 8

Фиг. 2.

Авторы

Даты

1982-02-28—Публикация

1980-03-28—Подача