Изобретение относится к области порошковой металлургии, в частности к изготовлению изделий с антифрикционным или износостойким рабочим слоем динамическим горячим прессованием.

Одним из важнейших требований к двухслойным порошковым формовкам с вертикальным расположением переходного слоя является, с одной стороны - предотвращение изгиба поверхности раздела между слоями, либо из-за выдавливания наружного слоя во внутренний, если он имеет меньшую плотность и сопротивление деформированию, а вследствие выдавливания внутреннего слоя в наружный, когда свойства распределяются противоположным образом. В обоих случаях возникает разностенкость наружного слоя, его ускоренный износ и расход дефицитного и, как правило, более дорогого материала.

Другой причиной деградации материала переходного слоя может явиться своеобразное перемешивание материала слоев и снижение его свойств, а следовательно, и свойств всего изделия из-за отклонения от заданного его состава. В обоих случаях предотвратить все эти негативные явления можно, выровнив сопротивление деформированию слоев, а для порошковых материалов - обеспечив такую плотность наружного и внутреннего слоев, чтобы их сопротивление деформированию было бы примерно одинаковым. Это можно осуществить только на стадии формования заготовки, разработав соответствующую инструментальную оснастку.

Известен способ изготовления заготовки из неформирующегося порошка карбидостали в оболочке [С2 2369465 RU, МПК B22F 3/02 В30В 7/02 // Свистун Л.И. Помодьяло Р.Л., Дмитриенко Д.В. и др. Заявка 2007120826/02. Опубл. 10.10.2009 г.].

Способ включает два этапа. На первом этапе формируют оболочку, осуществляя подачу порошка в полость, образованную основным нижним пуансоном в верхнем положении и дополнительным нижним пуансоном в нижнем положении. Затем перемещают донышко оболочки в крайнее нижнее положение и уплотняют донышко и стенки оболочки. На втором этапе осуществляют подачу порошка карбидостали в оболочку, прессуют порошок и выталкивают заготовку. Однако данный способ не позволяет производить заготовки без донышка (увеличивается расход материала).

Также известен способ прессования многослойных изделий с вертикальным расположением слоев [А1 1315131 SU, МПК B22F 3/02, В30В 15/02. Пресс-форма / Дорофеев Ю.Г., Гасанов Б.Г., Тамадаев В.Г., и др. Заявка 3882895/22-02. Опубл. 07, 06, 87, Бюл №21].

В полость между матрицей и иглой составного подвижного стержня засыпают порошок одного химсостава. Верхний пуансон входит в полость матрицы и уплотняет наружный слой изделия до заданной пористости (30-35%). При обратном ходе пуансона подвижный стержень, связанный с выталкивателем пресса, опускается вниз. В образовавшуюся полость между иглой и нижним пуансоном и внешним слоем изделия засыпают порошок другого химсостава. Верхний пуансон вновь заходит в полость матрицы. Игла осуществляет прессование внутреннего слоя изделия до начала совместного прессования внешнего и внутреннего слоев. Способ позволяет прессовать многослойные изделия с вертикальным расположением слоев.

Однако данный способ не предусматривает получение заготовки с высотой или плотностью наружного слоя, не равной высоте внутреннего слоя, и предусматривает изготовление многослойных холоднопрессованных формовок с вертикальным расположением слоев с одинаковой высотой наружного и внутреннего слоев, с начала процесса их прессования.

Задачей предлагаемого способа является расширение технологических возможностей за счет получения многослойных формовок с вертикальным расположением разнородных слоев и различной их плотностью в насыпном, холоднопрессованном, спеченном состоянии и одинаковым сопротивлением деформированию в поперечном направлении перед началом горячего доуплотнения, с начальной высотой наружного слоя, не равной начальной высоте внутреннего слоя, что обеспечивает их дифференцированное уплотнение и получение равновысокой заготовки с относительной прочностью наружного слоя, равной относительной прочности внутреннего слоя. Обеспечение одинакового сопротивления поперечному деформированию слоев позволит свести к минимуму перемешивание материалов слоев на этапе горячей допресовки, повысит качество соединения слоев при взаимодополняющем действии сил сращивания и различия в КТР при охлаждении.

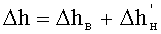

Достигается поставленная задача за счет того, что способ прессования двухслойных порошковых многофункциональных изделий с вертикальным расположением слоев включает раздельное приготовление шихты слоев, дозирование, засыпку шихты наружного слоя в полость, образованную между матрицей и стержнем, осадку наружного слоя, выталкивание стержня, засыпку шихты внутреннего слоя в пространство, освобожденное стержнем, совместное прессование наружного и внутреннего слоев до окончательного формирования заготовки, выпрессовку изделия. Причем сверху матрицы устанавливают наполнительную планку, при этом ее поверхность и верхний торец стержня находятся в одной плоскости, производят осадку наружного слоя на величину  трубчатым пуансоном, где ∆hв - величина осадки наружного верхнего слоя верхним трубчатым пуансоном (высота насыпной планки);

трубчатым пуансоном, где ∆hв - величина осадки наружного верхнего слоя верхним трубчатым пуансоном (высота насыпной планки);  - опускание матрицы на нижний наружный пуансон, удаляют наполнительную планку и верхнего сборного бойка, причем осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев осуществляют в плавающей матрице, полученную заготовку нагревают и подвергают допрессовке.

- опускание матрицы на нижний наружный пуансон, удаляют наполнительную планку и верхнего сборного бойка, причем осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев осуществляют в плавающей матрице, полученную заготовку нагревают и подвергают допрессовке.

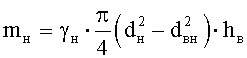

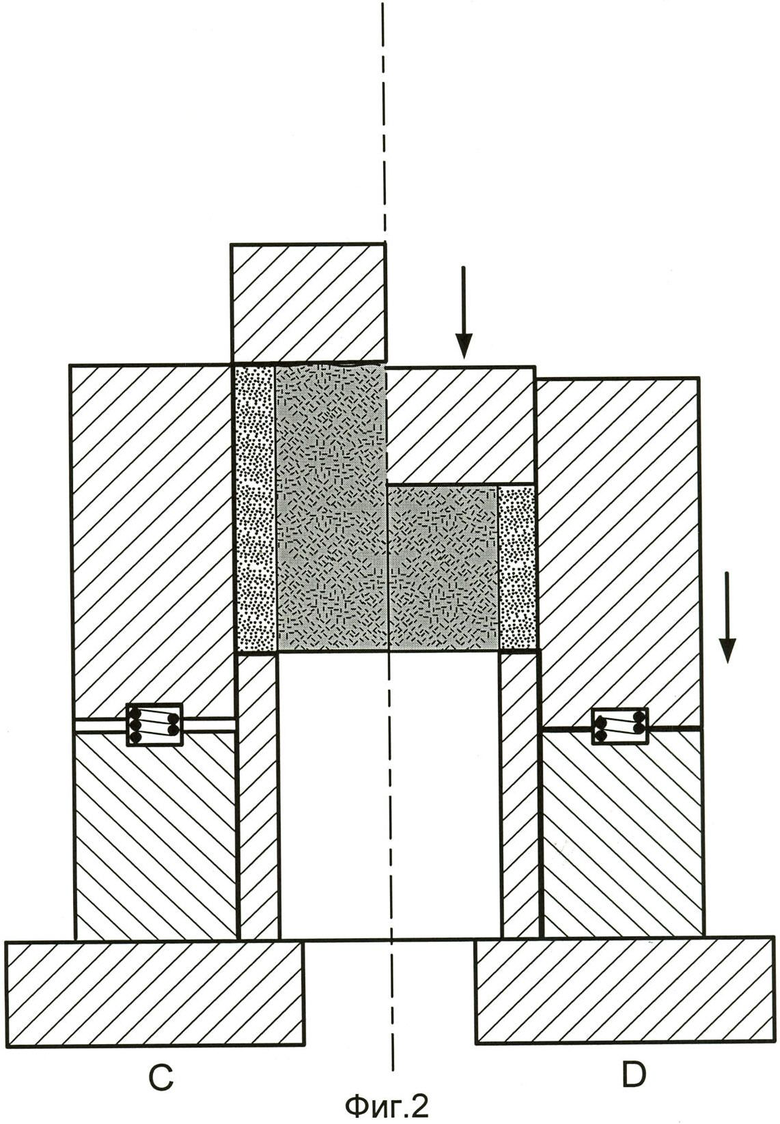

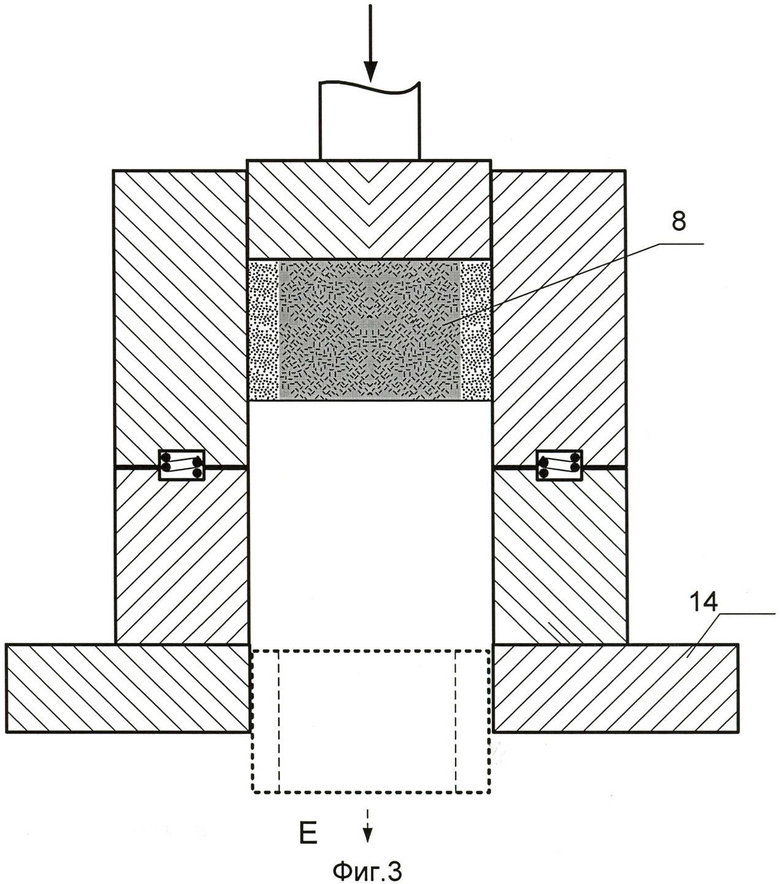

На фиг.1, 2, и 3 представлен пример конкретного выполнения способа на базе работы подкладной прессформы, показана ее конструкция и приведены пять последовательных положений (от А до Е), причем изображения разделены осями симметрии: слева - начало предыдущего этапа, справа - последующий, часть деталей используется на протяжении всего процесса формования, часть - либо удаляется, либо заменяется новыми.

На фиг.1 (положение А) представлен процесс засыпки шихты внешнего слоя и его дальнейшая осадка. На фиг.1 (положение В) показана замена некоторых деталей конструкции подкладной прессформы (удаление стержня, удаление насыпной планки, замена верхнего трубчатого пуансона на цельной пуансон), засыпка шихты внутреннего слоя и положение матрицы на упругих элементах (опускание, проседание) после осадки внешнего слоя.

На фиг.2 (положение С) показано начало процесса совместного прессования внешнего и внутреннего слоев верхним цельным пуансоном. На фиг.2 (положение D) показан процесс совместного двустороннего доуплотнения внешнего и внутреннего слоев заготовки верхним цельным пуансоном, а за счет того что матрица «плавающая», она надвигается на единую поверхность торцов нижнего трубчатого пуансона и нижнего внутреннего пуансона.

На фиг.3 показана замена некоторых деталей конструкции подкладной пресс-формы (замена упора на опору, удаление внешнего и внутреннего нижних пуансонов) и показан процесс выпрессовки заготовки из матрицы верхним цельным пуансоном.

Устройство предназначено для использования на копре с резиновым ускорителем либо без него, или на специализированном прессовом оборудовании.

Для реализации технологии используют известную подкладную пресс-форму, которая включает сменный составной верхний пуансон 1, к которому крепится трубчатый элемент 2 для формования наружного слоя формовки 6, матрицу 3 изготовленную плавающей, которую устанавливают на пружине или каком-либо другом упругом элементе 4, наполнительную подвижную планку 5, которую устанавливают сверху матрицы 3 так, чтобы отверстие матрицы 3 и наполнительной подвижной 5 планки совпадали, опора 9, на которую опирается матрица 3 посредством упругого элемента 4, нижний внешний (трубчатый) пуансон 10 устанавливают в матрицу 3 и одновременно опору 9, в центр нижнего внешнего (трубчатого) пуансона 10 вначале устанавливают стержень 11, а в дальнейшем его меняют на нижний внутренний пуансон 12. Всю данную конструкцию устанавливают на упор 13, а в дальнейшем меняют на опору 14 для выпрессовки заготовки из матрицы, для совместного прессования внешнего и внутреннего слоев и выпрессовки заготовки из матрицы используют верхний цельной пуансон 15.

Пример конкретного выполнения способа рассмотрим на примере работы подкладной пресс-формы. В полость, образованную между матрицей 3 стержнем 11 и нижним наружным пуансоном 10, засыпают приготовленную шихту наружного слоя 6. Матрицу 3 изготавливают «плавающей», устанавливают на пружине или каком-либо другом упругом элементе. Чтобы обеспечить необходимую избыточную массу шихты наружного слоя в состоянии засыпки, используют наполнительную подвижную планку 4 высотой Δhв. Это масса:

где mн - масса шихты наружного слоя; γн - насыпная плотность шихты наружного слоя; dн - наружный диаметр внешнего слоя; dвн - внутренний диаметр наружного слоя, может частично смещаться в матрицу при ее увлечении силами трения и расходоваться на уплотнение наружного слоя 5. После чего производят осадку наружного слоя 6 трубчатым пуансоном 2 на величину

После поднимают верхний пуансон 1, удаляют насыпную планку 5, удаляют стержень 11 и устанавливают вместо него внутренний нижний пуансон 12, так что верхний торец стержня совпадал с верхним торцом нижнего внутреннего составного пуансона 10, после чего осуществляют засыпку внутреннего слоя 7 в пространство, ограниченное внутренней поверхностью подпресованного наружного слоя, верхним торцом нижнего внутреннего составного пуансона 10. Верхний уровень засыпки может изменяться в зависимости от соотношения свойств слоев шихты.

В дальнейшем устанавливают цельной верхний пуансон 15 и за один или несколько ударов по заготовке 8, находящейся в матрице (фиг.2, положение С и D), окончательно ее формируют. При этом матрица 3 жестко опирается на опору 9, а нижний наружный и внутренний пуансоны 10 и 12 упираются в упор 13, при этом все упругие элементы 4 занимают положение во впадинах соответствующих деталей и находятся в сомкнутом положении. Для выбивки заготовки удаляют упор 13 для матрицы и нижнего пуансона, устанавливают опору матрицы 14 с отверстием, обеспечивающим свободную выбивку заготовки, и верхним цельным пуансоном 15, ударами сверху, выбивают заготовку 8. После чего заготовку нагревают и подвергают допрессовке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| "Способ получения порошковых изделий типа "стакан" | 1989 |

|

SU1715492A1 |

| Способ изготовления двухслойных трубчатых изделий | 1990 |

|

SU1743668A1 |

| Способ получения многослойных изделий и устройство для его осуществления | 1990 |

|

SU1799688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

Изобретение относится к порошковой металлургии, в частности к получению многослойных формовок с вертикальным расположением разнородных слоев. Раздельно готовят шихту слоев и засыпают шихту наружного слоя в полость, образованную между матрицей и стержнем. Сверху матрицы устанавливают наполнительную планку, при этом ее поверхность и верхний торец стержня находятся в одной плоскости. Производят осадку наружного слоя на величину  трубчатым пуансоном, где Δhв - величина осадки наружного верхнего слоя верхним трубчатым пуансоном (высота насыпной планки);

трубчатым пуансоном, где Δhв - величина осадки наружного верхнего слоя верхним трубчатым пуансоном (высота насыпной планки);  - опускание матрицы на нижний наружный пуансон. Удаляют наполнительную планку и трубчатый элемент верхнего сборного бойка, выталкивают стержень. Засыпают шихты внутреннего слоя в пространство, освобожденное стержнем, и проводят осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев в плавающей матрице. Полученную заготовку нагревают и подвергают допрессовке. Способ обеспечивает дифференцированное уплотнение и получение равновысокой заготовки с относительной прочностью наружного слоя, равной относительной прочности внутреннего слоя. 3 ил.

- опускание матрицы на нижний наружный пуансон. Удаляют наполнительную планку и трубчатый элемент верхнего сборного бойка, выталкивают стержень. Засыпают шихты внутреннего слоя в пространство, освобожденное стержнем, и проводят осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев в плавающей матрице. Полученную заготовку нагревают и подвергают допрессовке. Способ обеспечивает дифференцированное уплотнение и получение равновысокой заготовки с относительной прочностью наружного слоя, равной относительной прочности внутреннего слоя. 3 ил.

Способ прессования двухслойных порошковых многофункциональных изделий с вертикальным расположением слоев, включающий раздельное приготовление шихты слоев, дозирование, засыпку шихты наружного слоя в полость, образованную между матрицей, стержнем и нижним трубчатым пуансоном, уплотнение наружного слоя, выталкивание стержня, засыпку шихты внутреннего слоя в пространство, освобожденное стержнем, совместное прессование наружного и внутреннего слоев до окончательного формирования заготовки, выпрессовку изделия, отличающийся тем, что устанавливают сверху матрицы наполнительную планку, при этом ее верхняя поверхность и верхний торец стержня находятся в одной плоскости, производят осадку наружного слоя на величину  трубчатым пуансоном, где Δh - величина различия начальной высоты наружного слоя и высоты внутреннего слоя, Δhв - толщина наполнительной планки,

трубчатым пуансоном, где Δh - величина различия начальной высоты наружного слоя и высоты внутреннего слоя, Δhв - толщина наполнительной планки,  - величина осадки матрицы, удаляют наполнительную планку и трубчатый элемент верхнего сборного бойка, причем осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев осуществляют в плавающей матрице, полученную заготовку нагревают и подвергают допрессовке.

- величина осадки матрицы, удаляют наполнительную планку и трубчатый элемент верхнего сборного бойка, причем осадку внешнего слоя и совместное доуплотнение наружного и внутреннего слоев осуществляют в плавающей матрице, полученную заготовку нагревают и подвергают допрессовке.

| Пресс-форма | 1985 |

|

SU1315131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ЦЕЛЬНОПРЕССОВАННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111086C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| US 20090317653 A1, 24.12.2009 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2013-02-20—Публикация

2011-11-18—Подача