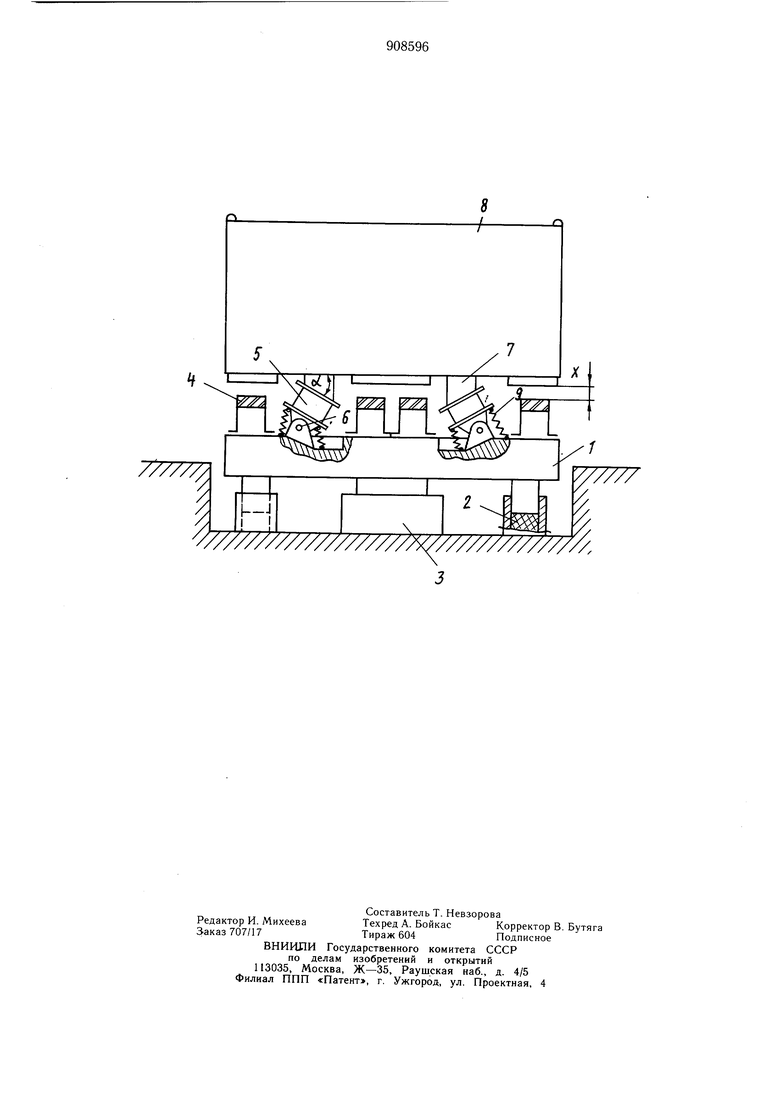

элементы 5, выполненные с возможностью поворота вокруг горизонтальных осей 6. На разделительные упругие элементы 5 опираются кронштейны 7 формы 8, причем угол наклона разделительных элементов 5 устанавливается по углу tt наклона опорных поверхностей кронштейнов 7 к плоскости дниш,а формы 8. Элементы 5 удерживаются в среднем положении посредством фиксируюш,их пружин 9. Угол . наклона кронштейнов 7 выбирается в зависимости от массы формы с изделием и определяется из условия . FTP xVC sin2at + , где -суммарная сила трения в направляюш,их амортизаторах 2 и пневмотолкателях 3; Q - масса формы 8 с изделием; С„ - суммарная жесткость разделительных элементов 5 на сжатие; С - суммарная жесткость разделительных элементов, 5 на сдвиг; X - зазор между буфером 4 и днищем формы 8 в момент полного касания опорных поверхностей кронштейнов 7 и разделительных элементов 5 при нулевой деформации последних. Таким образом, o(. arcsin где ft - коэффициент ужесточения (фактор формы) амортизаторов (при сжатии) ; h - высота падения формы 8 от верхней мертвой точки до соударения с буферами 4; mt - масса формы 8 с изделием; т2 - масса подвижной платформы; q--ускорение силы тяжести; Со - жесткость амортизаторов 2; Р - подъемная сила цилиндров. Устройство для уплотнения бетонных смесей в форме работает следуюш.им образом. Фрму 8 с бетонной смесью устанавливают на подвижную платформу 1, при этом опорные кронштейны 7 формы 8 ложатся на разделительные элементы 5, пово1 1ачивая их на необходимый угол, разделительные элементы 5 и амортизаторы 2 деформируются. В пневмотолкатели 3 подают сжатый воздух, и подвижная платформа 1 с формой 8 поднимается вверх. При достижении заданной высоты подъема подача сжатого воздуха прекращается и имеющийся сжатый воздух из пневмотолкателей 3 выпускается в атмосферу, а подвижная платформа 1 продолжает двигаться вверх по инерции. При этом сначала происходит разделение платформы 1 и амортизаторов 2, после чего под действием разделительных упругих элементов 5 образуется зазор между буферами 4 и формой 8. После прохождения верхней мертвой точки платформа 1 и форма 8 падают вниз под действием сил гравитации. Разделительные упругие элементы 5 частично сжимаются под действием сил трения в пневмотолкателях 3 и направляющих амортизаторов 2. При этом зазор х уменьшается, а платформа 1 продолжает падение. В момент соприкосновения платформы 1 с амортизаторами 2 между днищем формы 8 и буферами 4 имеется остаточный зазор. За время, которое форма 8 проходит остаточный зазор, платформа 1 после соударения с амортизаторами 2 успевает отразиться от них и на встречном движении соудариться с формой 8 в момент, соответствующий их наибольшей относительной скорости движения, что определяется формулой для угла rt. Платформа 1 и форма 8 продолжают затем совместное движение вниз и ударяются об амортизаторы 2, после чего включаются в работу пневмотолкатели 3 и цикл повторяется. Устройство для уплотнения бетонных смесей в форме позволяет сократить время и увеличить интенсивность уплотнения за счет увеличения частоты ударных нагрузок на бетонную смесь и реализации соударения подвижной платформы и формы с бетонной смесью в момент, соответствующий их наибольшей относительной скорости, при этом обеспечивается долговечность работы устройства и снижение уровня шума. Кроме того, изобретение позволяет расширить номенклатуру изделий по весу благодаря дополнительной установке разделительных элементов, автоматически устанавливающихся под углом к днищу формы. Формула изобретения Устройство для уплотнения бетонных, смесей в форме, содержащее основание, возбудитель ударных воздействий, установленную на основании посредством амортизаторов вертикально подвижную платформу с формой и буферные элементы, отличающееся тем, что, с целью интенсификации процесса уплотнения и снижения уровня шума, оно снабжено дополнительными амортизаторами шарнирно-закрепленными и соединенными по торцам упругой связью с платформой, а форма - кронштейнами, зарепленными на поддоне, опорные поверхности которых установлены наклонно и смещены относительно вертикальных осей шарниров. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 643333, кл. В 28 В 1/08, 1977. 2.Авторское свидетельство СССР № 449810, кл. В 28 В 1/08, 1973. Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброударная площадка | 1986 |

|

SU1375450A1 |

| Виброударная площадка | 1984 |

|

SU1331644A1 |

| Устройство для вибропрессования изделий | 1985 |

|

SU1395502A1 |

| Виброударная площадка | 1986 |

|

SU1348179A1 |

| Турникетная опора для крепления длинномерных грузов | 1990 |

|

SU1782812A1 |

| Виброплощадка для уплотнения бетонных смесей в форме | 1990 |

|

SU1759630A1 |

| Устройство для выбивки | 1980 |

|

SU950498A1 |

| Устройство для уплотнения бетонных смесей | 1985 |

|

SU1315313A1 |

| Виброразгрузчик смерзшихся сыпучих материалов | 1982 |

|

SU1030282A1 |

| Виброплощадка | 1985 |

|

SU1237436A1 |

Авторы

Даты

1982-02-28—Публикация

1980-04-02—Подача