(54) ПЛАСТИНЧАТЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый конвейер | 1982 |

|

SU1093641A1 |

| Пластинчатый конвейер | 1982 |

|

SU1022883A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2006 |

|

RU2320525C1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2011 |

|

RU2473811C1 |

| Рабочий орган вертикального цепного конвейера | 1987 |

|

SU1606396A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2425224C1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2411364C1 |

| Пластинчатый конвейер | 1986 |

|

SU1392000A1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2011 |

|

RU2486123C2 |

| Пластинчатый конвейер | 1989 |

|

SU1601044A1 |

1

Изобретение относится к транспортным устройствам, а именно к пластинчатым конвейерам и предназначено для транспортирования крупно-кусковой абразивной горной массы при разработке полезных ископаемых.

Известно устройство пластинчатого конвейера, включающее приводные и натяжные звездочки, направляющие, тяговый орган и грузонесущие пластины с ходовыми роликами 1.

Недостатком данного устройства является то, что возможно попадание и заклинивание транспортируемого груза под клапан пластины грузонесущего полотна, особенно в момент перехода пластины с верхней ветви на нижнюю, что может привести К выходу из строя всего конвейера, а наличие клапана и его подвижного соединения с пластиной снижает прочность грузонесущего полотна к механическим нагрузкам, например, при загрузке крупнокускового груза.

Цель изобретения - повышение надежности конвейера.

Указанная цель достигается тем, что направляющие выполнены с выемками, расположенными в начале верхней и нижней ветви, а каждая грузонесущая пластина выполнена с консолью, закрепленной с возможностью перекрытия предыдущей пластины.

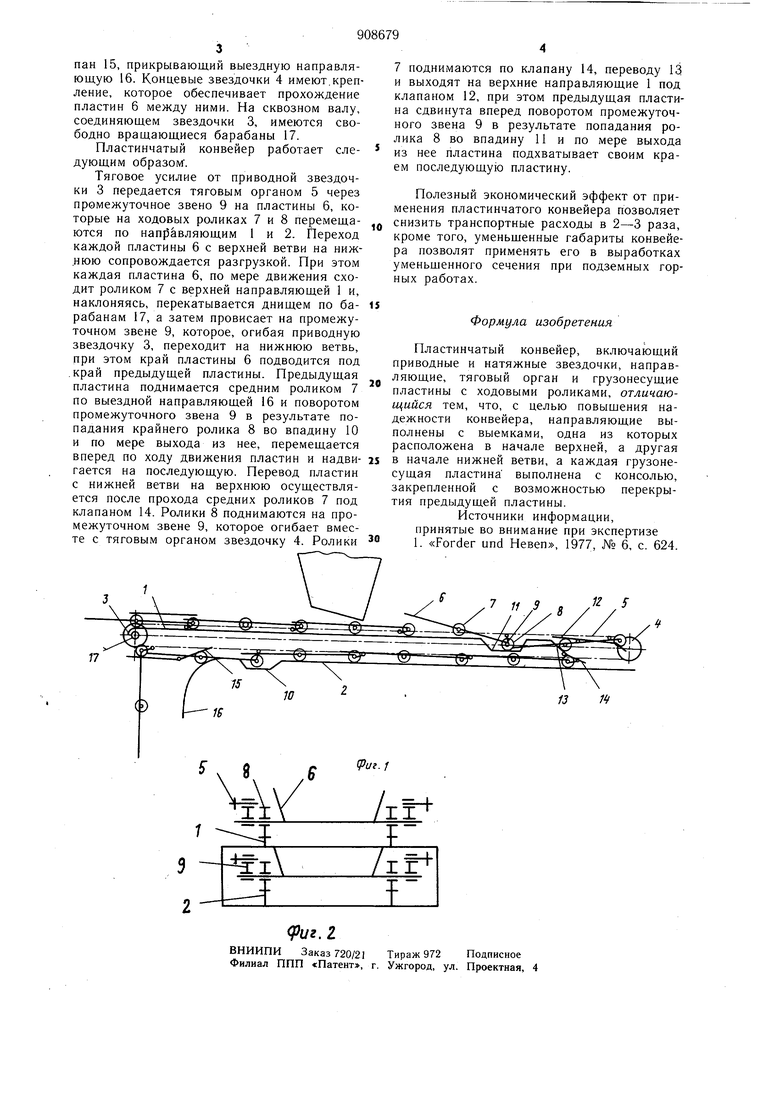

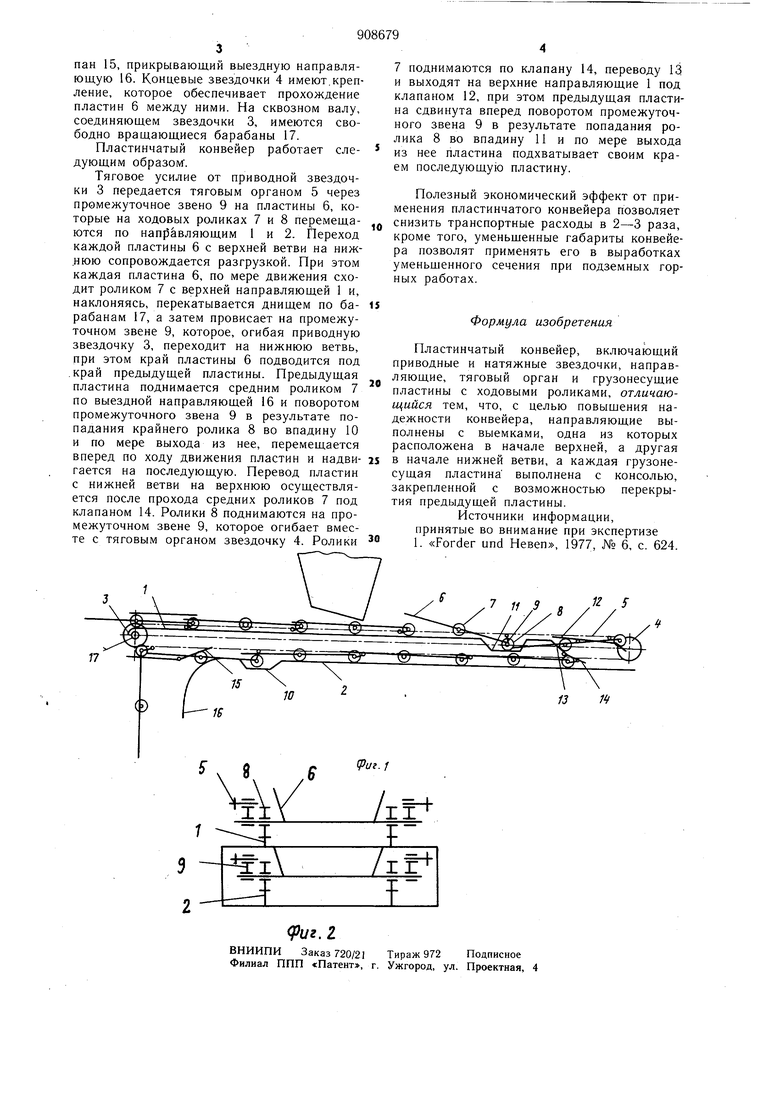

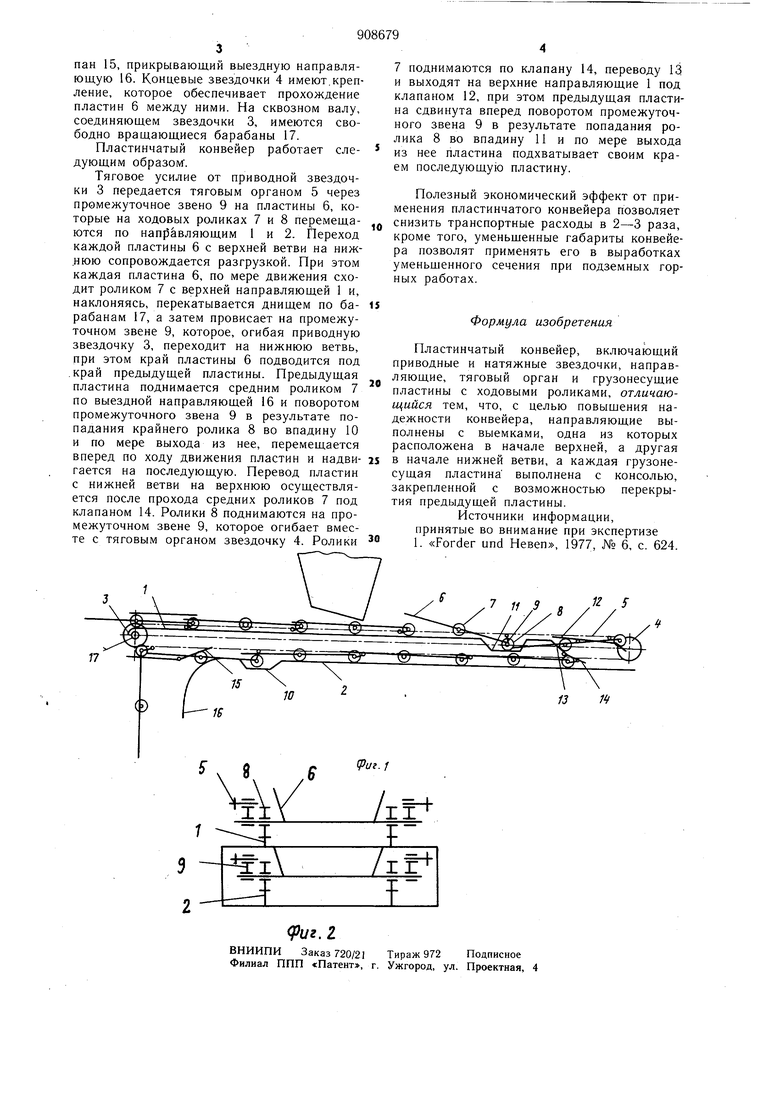

На фиг. 1 изображен пластинчатый конвейер, общий вид; на фиг. 2 - то же, поперечный разрез.

Пластинчатый конвейер включает верхние 1 и нижние 2 направляющие, приводную 3 и натяжную 4 звездочки, тяговый

10 орган 5 и грузонесущий орган, состоящий из отдельных пластин 6, которые снабжены ходовыми роликами 7 и 8 и ориентированы на рабочей и холостой ветви вверх своей, транспортирующей стороной. На тяговом органе 5 на определенном расстоя15нии шарнирно крепятся промежуточные звенья 9, которые своими вторыми концами щарнирно соединены с осями ходовых роликов 8. Попадание ходовых роликов 8 во впадины 10 и 11 позволяет пластинам 6,

20 поворачиваясь на промежуточных звеньях 9, смещаться относительно тягового о,ргана 5. Верхняя направляющая 1 имеет клапан 12, который перекрывает перевод 13 с клапаном 14. Нижняя направляющая 2 имеет клапан 15, прикрывающий выездную направляющую 16. Концевые звездочки 4 имеют.крепление, которое обеспечивает прохождение пластин 6 между ними. На сквозном валу, соединяющем звездочки 3, имеются свободно вращающиеся барабаны 17. Пластинчатый конвейер работает следующим образом. Тяговое усилие от приводной звездочки 3 передается тяговым органом 5 через промежуточное звено 9 на пластины 6, которые на ходовых роликах 7 и 8 перемещаются по направляющим 1 и 2. Переход каждой пластины 6 с верхней ветви на нижнюю сопровождается разгрузкой. При этом каждая пластина 6, по мере движения сходит роликом 7 с верхней направляющей 1 и, наклоняясь, перекатывается днищем по барабанам 17, а затем провисает на промежуточном звене 9, которое, огибая приводную звездочку 3, переходит на нижнюю ветвь, при этом край пластины 6 подводится под край предыдущей пластины. Предыдущая пластина поднимается средним роликом 7 по выездной направляющей 16 и поворотом промежуточного звена 9 в результате попадания крайнего ролика 8 во впадину 10 и по мере выхода из нее, перемещается вперед по ходу движения пластин и надвигается на последующую. Перевод пластин с нижней ветви на верхнюю осуществляется после прохода средних роликов 7 под клапаном 14. Ролики 8 поднимаются на промежуточном звене 9, которое огибает вместе с тяговым органом звездочку 4. Ролики 7 поднимаются по клапану 14, переводу 13 и выходят на верхние направляющие 1 под клапаном 12, при этом предыдущая пластина сдвинута вперед поворотом промежуточного звена 9 в результате попадания ролика 8 во впадину 11 и по мере выхода из нее пластина подхватывает своим краем последующую пластину. Полезный экономический эффект от применения пластинчатого конвейера позволяет снизить транспортные расходы в 2-3 раза, кроме того, уменьщенные габариты конвейера позволят применять его в выработках уменьшенного сечения при подземных горных работах. Формула изобретения Пластинчатый конвейер, включающий приводные и натяжные звездочки, направляющие, тяговый орган и грузонесущие пластины с ходовыми роликами, отличающийся тем, что, с целью повышения надежности конвейера, направляющие выполнены с выемками, одна из которых расположена в начале верхней, а другая в начале нижней ветви, а каждая грузонесущая пластина выполнена с консолью, закрепленной с возможностью перекрытия предыдущей пластины. Источники информации, принятые во внимание при экспертизе 1. «Forder und Невеп, 1977, № 6, с. 624.

Авторы

Даты

1982-02-28—Публикация

1980-01-11—Подача