Ж-Ж(побернито)

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1258782A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2425224C1 |

| Вертикальный цепной конвейер для транспортирования штучных грузов | 1972 |

|

SU466157A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2011 |

|

RU2473811C1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2411364C1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2011 |

|

RU2486123C2 |

| Вертикальный цепной конвейер | 1985 |

|

SU1315368A1 |

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1244046A1 |

| Пластинчатый конвейер | 1974 |

|

SU603617A1 |

| Вертикальный конвейер для штучных грузов | 1988 |

|

SU1549863A1 |

Изобретение относится к пром. транспорту и позволяет повысить надежность рабочего органа вертикального конвейера путем перераспределения нагрузок по длине пальцев (П) 19, консольно установленных на пластинчатых тяговых цепях (ТЦ) рабочего органа, внутренних и внешних. Соответствующее звено ТЦ имеет узел крепления из П 19 и кронштейнов 20, к которым присоединены грузонесущие платформы из шарнирно соединенных параллельных перекладин. Крайние из перекладин посредством кронштейнов 20 соединены с П 19. Наружные пластины 43 ТЦ в местах расположения П 19 выполнены расширенными. С пластинами 43 жестко связаны насадки 42, одетые на П 19. Причем между П 19 и насадками 42 расположены втулки 47 из антифрикционного материала, внутренняя поверхность которых облицована упругим материалом. При работе конвейера нагрузка от веса грузонесущей платформы с грузом рассредотачивается по длине П 19. 14 ил.

31

;XsX SNVC O N t

4

7/

45 44 42Ф1 г. //

а о о со со

С5

Изобретение относится к промышленному транспорту, а именно к ра бочим органам вертикальных цепных конвейеров.

Цель изобретения - повышение надежности рабочего органа путем перераспределения нагрузок по длине пальцев.

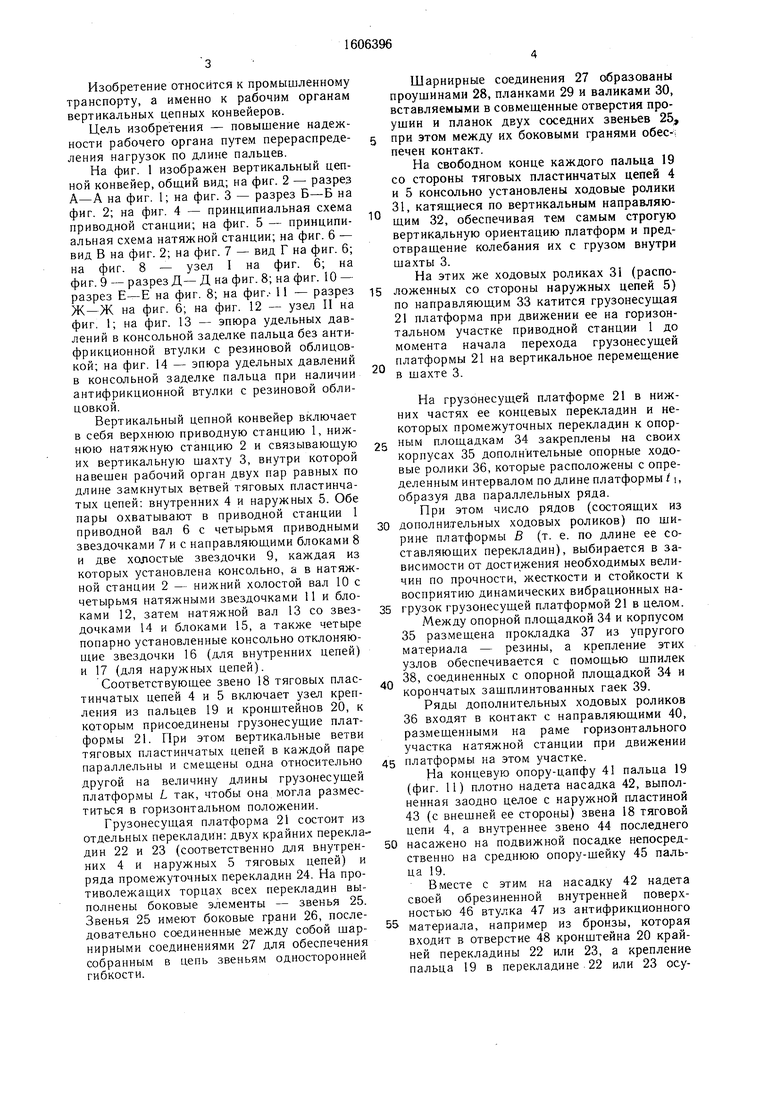

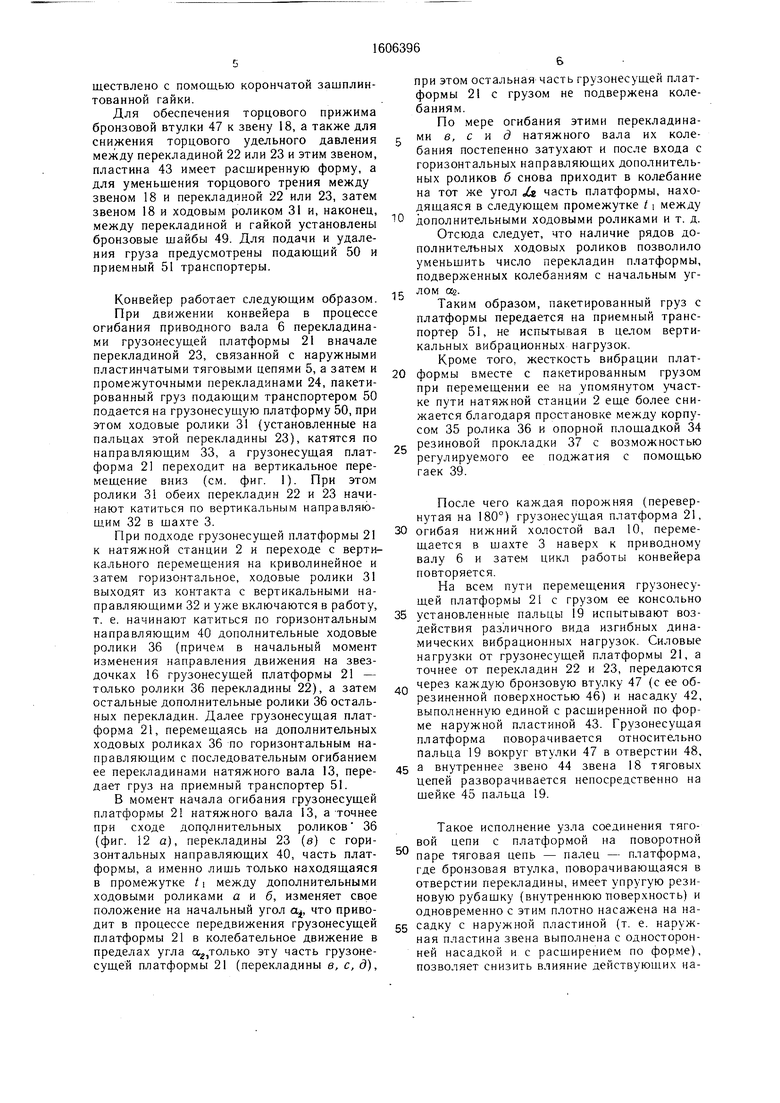

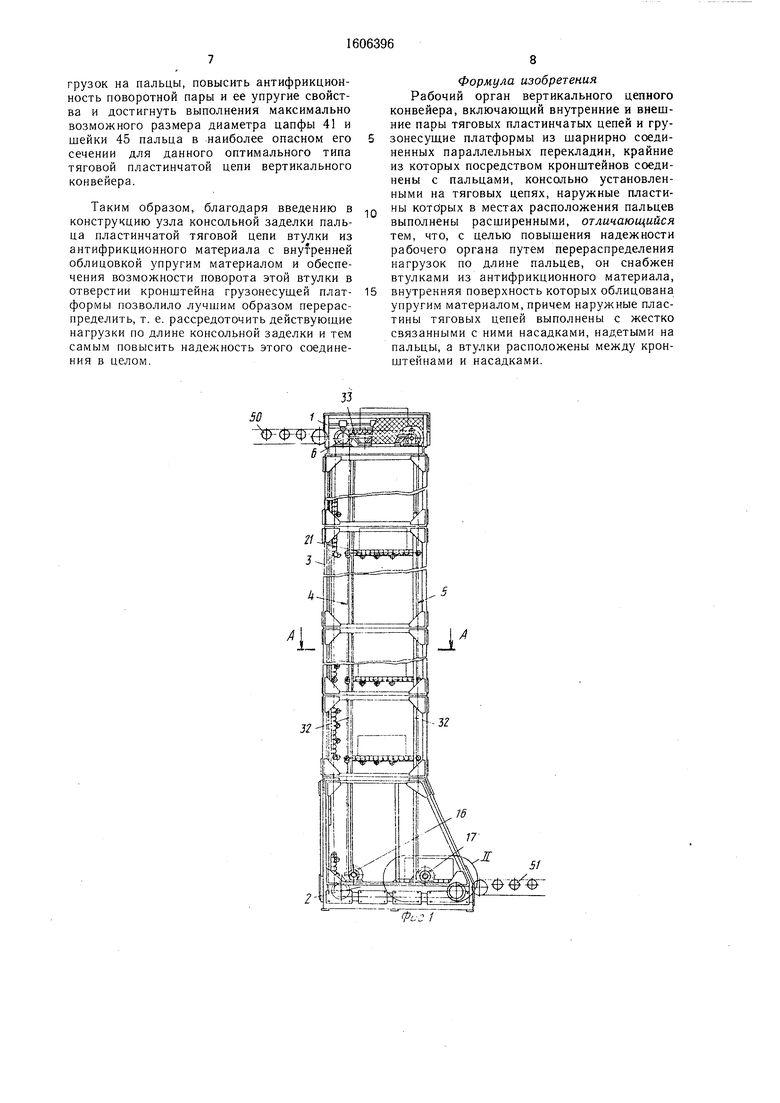

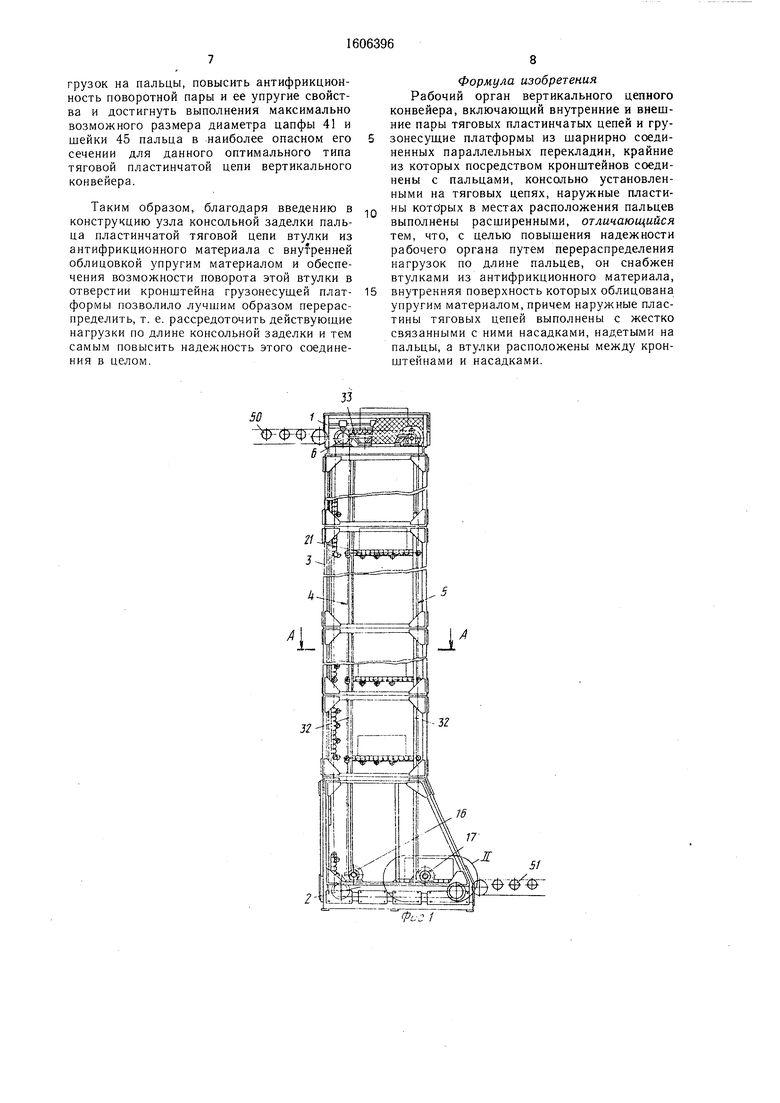

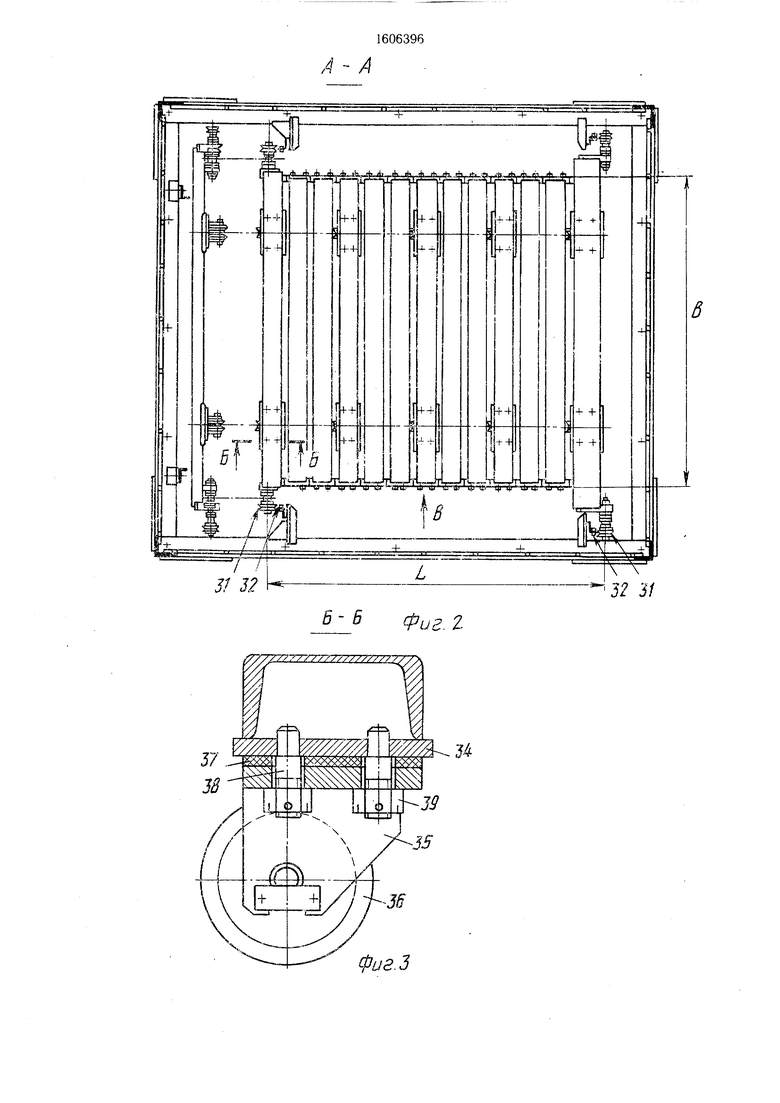

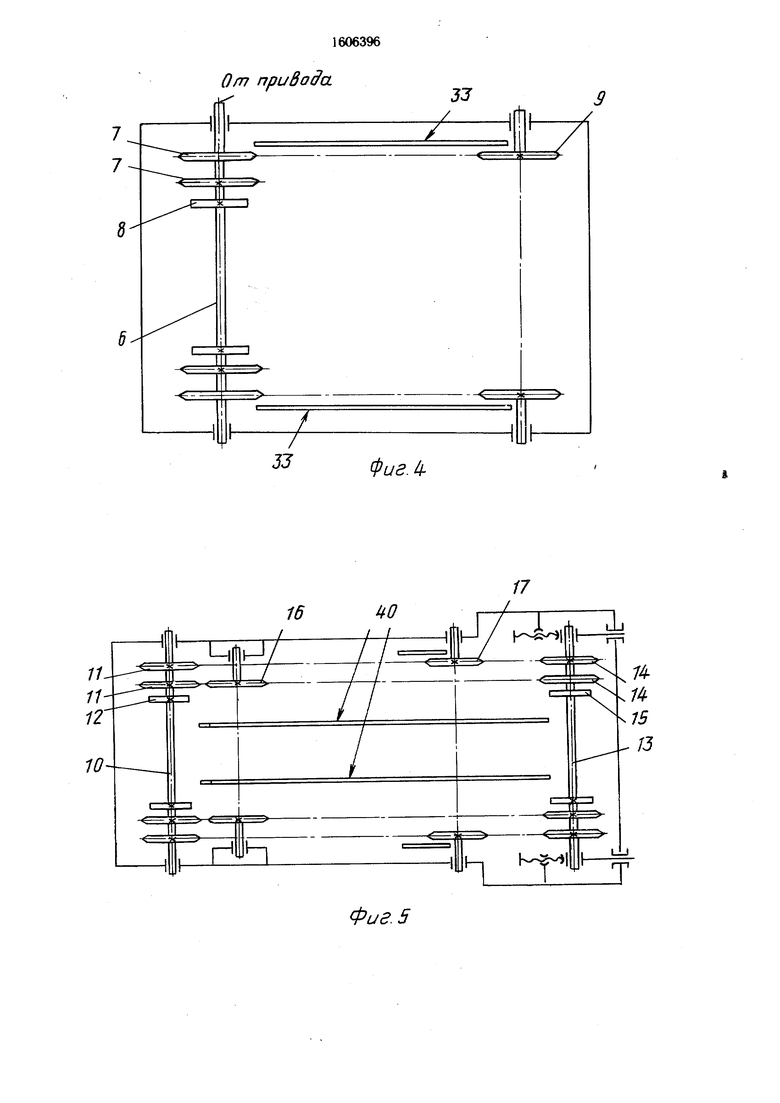

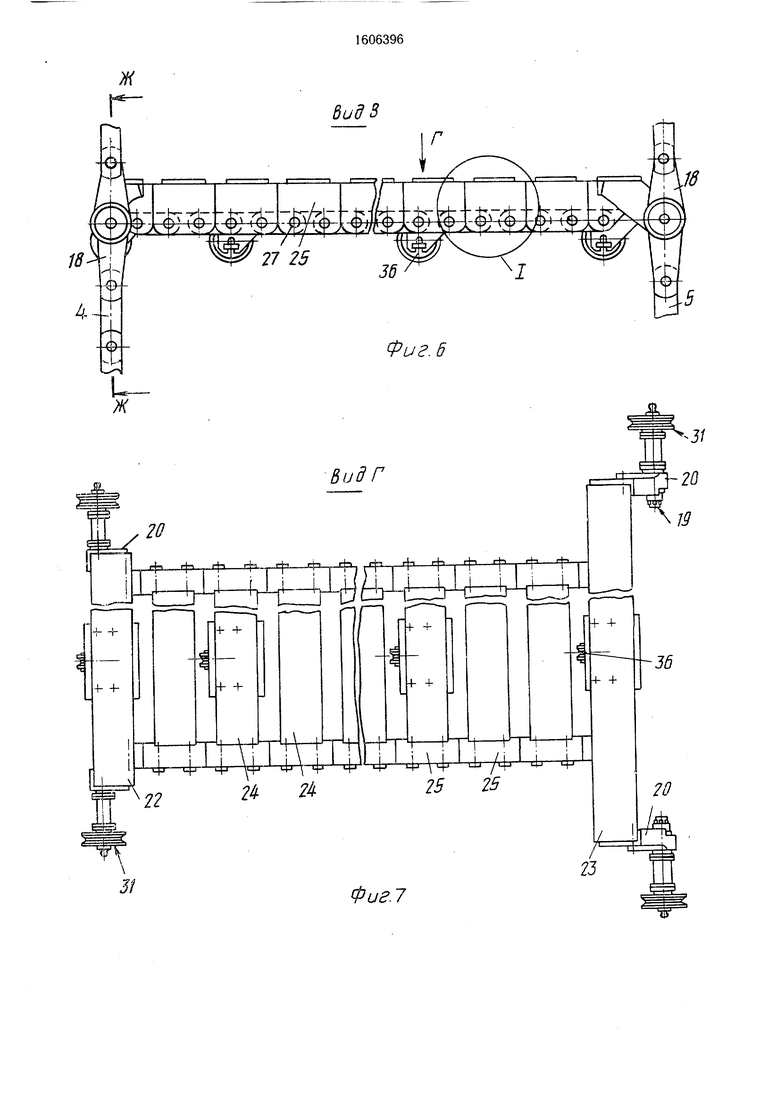

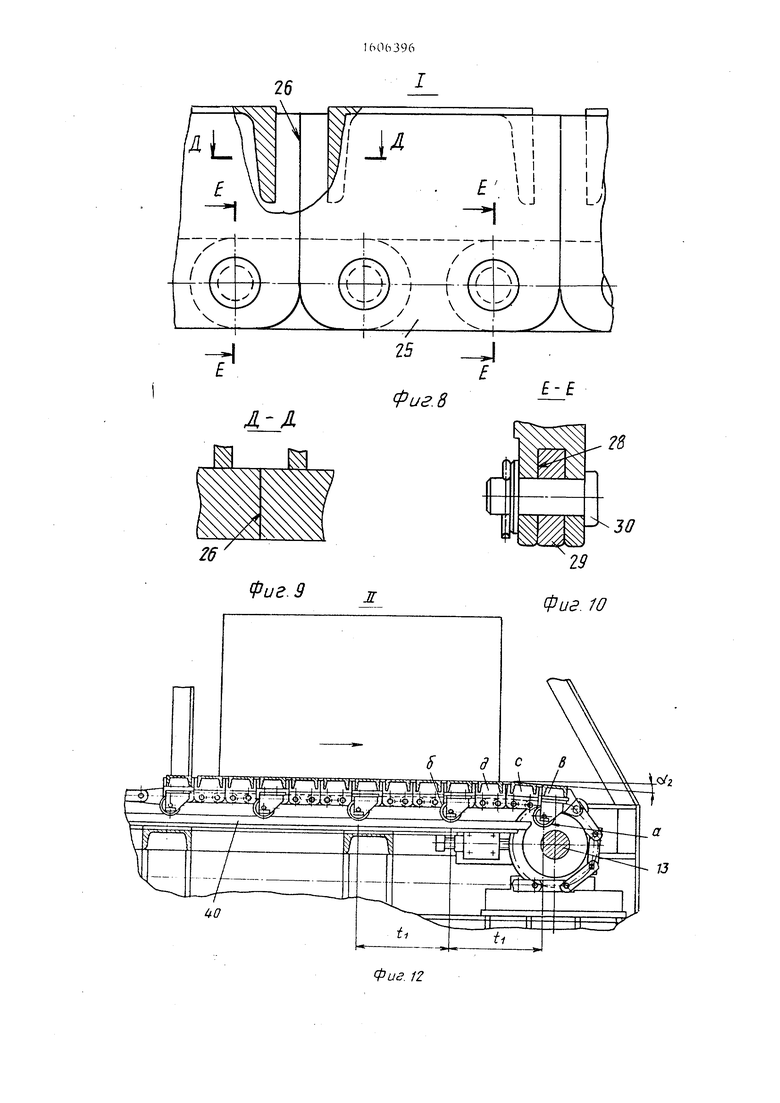

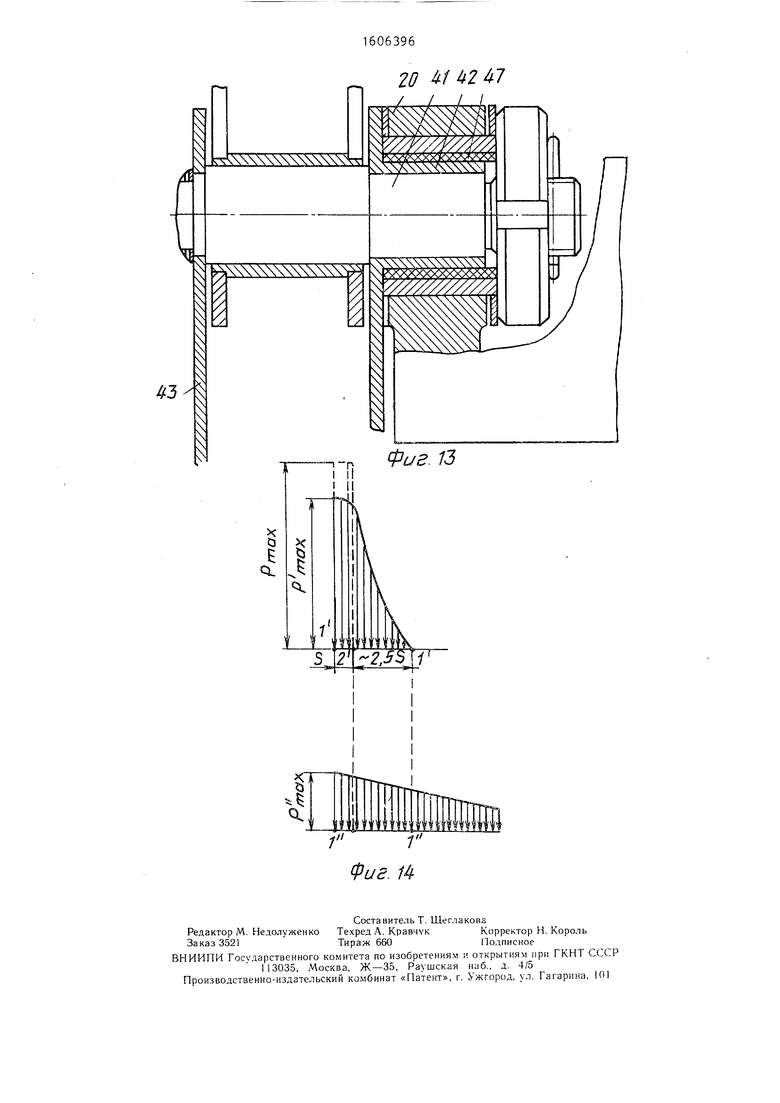

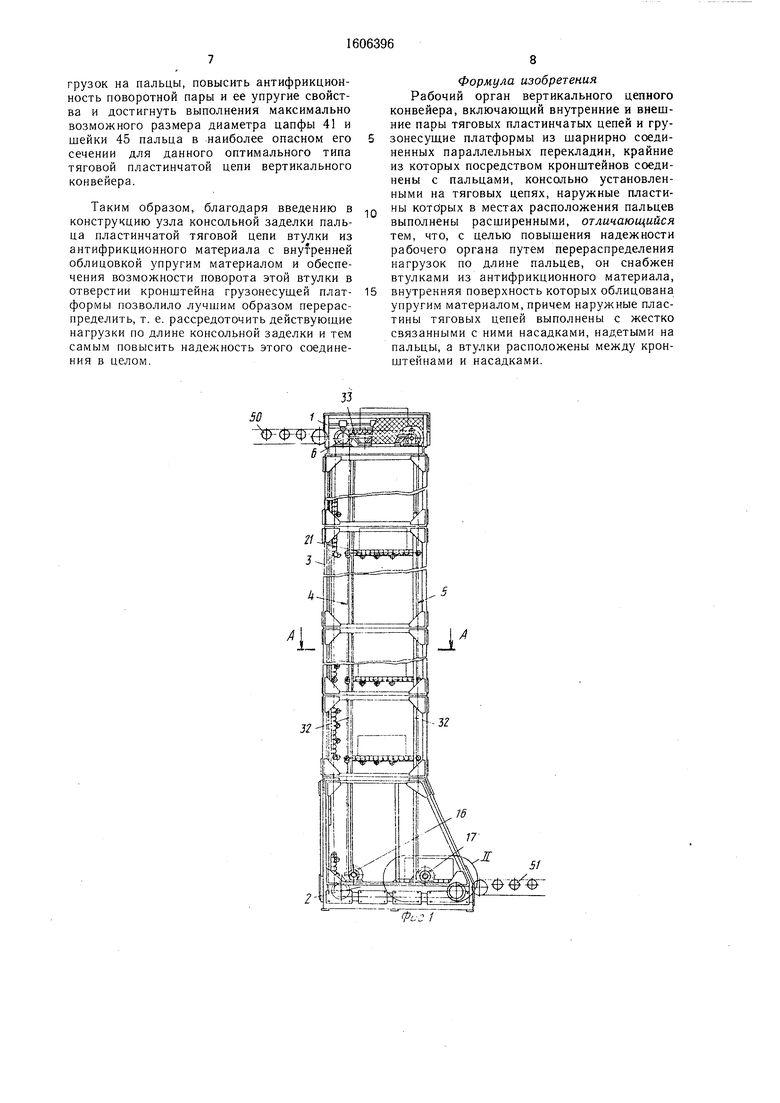

На фиг. 1 изображен вертикальный цепной конвейер, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Ь на фиг. 2; на фиг. 4 - принципиальная схема приводной станции; на фиг. 5 - принципиальная схема натяжной станции; на фиг. b - вид В на фиг. 2; на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - узел I на фиг. 6; на фиг 9 - разрез Д- Д на фиг. 8; на фиг. 10 - разрез Е-Е на фиг. 8; на фиг.- 11 - разрез Ж-Ж на фиг. 6; на фиг. 12 - узел II на фиг. 1; на фиг. 13 - эпюра удельных давлений в консольной заделке пальца без антифрикционной втулки с резиновой облицовкой; на фиг. 14 - эпюра удельных давлении в консольной заделке пальца при наличии антифрикционной втулки с резиновой облицовкой.

Вертикальный цепной конвейер включает в себя верхнюю приводную станцию 1, нижнюю натяжную станцию 2 и связывающую их вертикальную шахту 3, внутри которой навешен рабочий орган двух пар равных по длине замкнутых ветвей тяговых пластинчатых цепей: внутренних 4 и наружных 5. Обе пары охватывают в приводной станции 1 приводной вал 6 с четырьмя приводными звездочками 7 и с направляющими блоками 8 и две холостые звездочки 9, каждая из которых установлена консольно, а в натяжной станции 2 нижний холостой вал 10 с четырьмя натяжными звездочками 11 и блоками 12, затем натяжной вал 13 со звездочками 14 и блоками 15, а также четыре попарно установленные консольно отклоняющие звездочки 16 (для внутренних цепей) и 17 (для наружных цепей).

Соответствующее звено 18 тяговых пластинчатых цепей 4 и 5 включает узел крепления из пальцев 19 и кронщтейнов 20, к которым присоединены грузонесущие платформы 21. При этом вертикальные ветви тяговых пластинчатых цепей в каждой паре параллельны и смещены одна относительно другой на величину длины грузонесущей платформы L так, чтобы она могла разместиться в горизонтальном положении.

Грузонесущая платформа 21 состоит из отдельных перекладин: двух крайних перекладин 22 и 23 (соответственно для внутренних 4 и наружных 5 тяговых цепей) и ряда промежуточных перекладин 24. На противолежащих торцах всех перекладин вь1- полнены боковые элементы - звенья 25. Звенья 25 имеют боковые грани 26,после- довательно соединенные между собой шарнирными соединениями 27 для обеспечения собранным в цепь звеньям односторонней гибкости.

Шарнирные соединения 27 образованы проушинами 28, планками 29 и валиками 30, вставляемыми в совмещенные отверстия проушин и планок двух соседних звеньев 25,

при этом между их боковыми гранями обес-: печен контакт.

На свободном конце каждого пальца 1У со стороны тяговых пластинчатых цепей 4 и 5 консольно установлены ходовые ролики 31, катящиеся по вертикальным направляющим 32, обеспечивая тем самым строгую вертикальную ориентацию платформ и предотвращение колебания их с грузом внутри

шахты 3.

На этих же ходовых роликах 31 ( 5 ложенных со стороны наружных цепей 5) по направляющим 33 катится грузонесущая 21 платформа при движении ее на горизонтальном участке приводной станции 1 до момента начала перехода грузонесущей платформы 21 на вертикальное перемещение в шахте 3.

На грузонесущей платформе 21 в нижних частях ее концевых перекладин и некоторых промежуточных перекладин к опорц ным площадкам 34 закреплены на своих корпусах 35 дополнительные опорные ходовые ролики 36, которые расположены с определенным интервалом подлине платформы / и образуя два параллельных ряда.

При этом число рядов (состоящих из

30 дополнительных ходовых роликов) по ширине платформы В (т. е. по длине ее составляющих перекладин), выбирается в зависимости от достижения необходимых величин по прочности, жесткости и стойкости к восприятию динамических вибрационных на35 грузок грузонесущей платформой 21 в целом. Между опорной площадкой 34 и корпусом

35размещена прокладка 37 из упругого материала - резины, а крепление этих узлов обеспечивается с помощью ЦJПИлeк 38, соединенных с опорной площадкой 34 и

° корончатых зашплинтованных гаек 39.

Ряды дополнительных ходовых роликов

36входят в контакт с направляющими 40, размещенными на раме горизонтального участка натяжной станции при движении

45 платформы на этом участке.

На концевую опору-цапфу 41 пальца 1У (фиг. 11) плотно надета насадка 42, выполненная заодно целое с наружной пластиной 43 (с внешней ее стороны) звена 18 тяговой цепи 4, а внутреннее звено 44 последнего

50 насажено на подвижной посадке непосредственно на среднюю опору-шейку 45 пальца 19.

Вместе с этим на насадку 42 надета своей обрезиненной внутренней поверхностью 46 втулка 47 из антифрикционного

55 материала, например из бронзы, котора я входит в отверстие 48 кронштейна 20 крайней перекладины 22 или 23, а крепление пальца 19 в перекладине . 22 или 23 осуществлено с помощью корончатой зашплинтованной гайки.

Для обеспечения торцового прижима бронзовой втулки 47 к звену 18, а также для снижения торцового удельного давления между перекладиной 22 или 23 и этим звеном, пластина 43 имеет расширенную форму, а для уменьшения торцового трения между звеном 18 и перекладиной 22 или 23, затем звеном 18 и ходовым роликом 31 и, наконец, между перекладиной и гайкой установлены бронзовые шайбы 49. Для подачи и удаления груза предусмотрены подаюш.ий 50 и приемный 51 транспортеры.

Конвейер работает следуюш,им образом.

При движении конвейера в процессе огибания приводного вала 6 перекладинами грузонесуш,ей платформы 21 вначале перекладиной 23, связанной с наружными пластинчатыми тяговыми цепями 5, а затем и промежуточными перекладинами 24, пакетированный груз подаюшим транспортером 50 подается на грузонесущую платформу 50, при этом ходовые ролики 31 (установленные на пальцах этой перекладины 23), катятся по направляюш.им 33, а грузонесуш,ая платформа 21 переходит на вертикальное пере- меш,ение вниз (см. фиг. 1). При этом ролики 31 обеих перекладин 22 и 23 начинают катиться по вертикальным направляюш.им 32 в шахте 3.

При подходе грузонесушей платформы 21 к натяжной станции 2 и переходе с вертикального перемещения на криволинейное и затем горизонтальное, ходовые ролики 31 выходят из контакта с вертикальными направляющими 32 и уже включаются в работу, т. е. начинают катиться по горизонтальным направляющим 40 дополнительные ходовые ролики 36 (причем в начальный момент изменения направления движения на звездочках 16 грузонесущей платформы 21 - только ролики 36 перекладины 22), а затем остальные дополнительные ролики 36 остальных перекладин. Далее грузонесущая платформа 21, перемещаясь на дополнительных ходовых роликах 36 по горизонтальным направляющим с последовательным огибанием ее перекладинами натяжного вала 13, передает груз на приемный транспортер 51.

В момент начала огибания грузонесущей платформы 2 натяжного вала 13, а точнее при сходе дополнительных роликов 36 (фиг. 12 а), перекладины 23 (в) с горизонтальных направляющих 40, часть платформы, а именно лишь только находящаяся в промежутке 11 между дополнительными ходовыми роликами а и б, изменяет свое положение на начальный угол а, что приводит в процессе передвижения грузонесущей платформы 21 в колебательное движение в пределах угла а только эту часть грузонесущей платформы 21 (перекладины в, с, д).

при этом остальная часть грузонесущей платформы 21 с грузом не подвержена колебаниям.

По мере огибания этими перекладинами б, с и i натяжного вала их колебания постепенно затухают и после входа с горизонтальных направляющих дополнительных роликов б снова приходит в колебание на тот же угол „бг часть платформы, находящаяся в следующем промежутке t i между 0 дополнительными ходовыми роликами и т. д.

Отсюда следует, что наличие рядов дополнительных ходовых роликов позволило уменьшить число перекладин платформы, подверженных колебаниям с начальным угг лом 02.

Таким образом, пакетированный груз с платформы передается на приемный транспортер 51, не испытывая в це«1ом вертикальных вибрационных нагрузок.

Кроме того, жесткость вибрации плат0 формы вместе с пакетированным грузом при перемещении ее на упомянутом участке пути натяжной станции 2 еще более снижается благодаря простановке между корпусом 35 ролика 36 и опорной площадкой 34

C резиновой прокладки 37 с возможностью регулируемого ее поджатия с помощью гаек 39.

После чего каждая порожняя (перевернутая на 180°) грузонесущая платформа 21,

0 огибая нижний холостой вал 10, перемещается в шахте 3 наверх к приводному валу 6 и затем цикл работы конвейера повторяется.

На всем пути перемещения грузонесущей платформы 21 с грузом ее консольно

5 установленные пальцы 19 испытывают воздействия различного вида изгибных динамических вибрационных нагрузок. Силовые нагрузки от грузонесущей платформы 21, а точнее от перекладин 22 и 23, передаются через каждую бронзовую втулку 47 (с ее об- резиненной поверхностью 46) и насадку 42, выполненную единой с расширенной по форме наружной пластиной 43. Грузонесущая платформа поворачивается относитетьно пальца 19 вокруг втулки 47 в отверстии 48,

5 а внутреннее звено 44 звена 18 тяговых цепей разворачивается непосредственно на шейке 45 пальца 19.

Такое исполнение узла соединения тяговой цепи с платформой на поворотной

паре тяговая цепь - палец - платформа, где бронзовая втулка, поворачивающаяся в отверстии перекладины, имеет упругую резиновую рубашку (внутреннюю поверхность) и одновременно с этим плотно насажена на на5 садку с наружной пластиной (т. е. наружная пластина звена выполнена с односторонней насадкой и с расширением по форме), позволяет снизить влияние действующих нагрузок на пальцы, повысить антифрикцион- ность поворотной пары и ее упругие свойства и достигнуть выполнения максимально возможного размера диаметра цапфы 41 и шейки 45 пальца в наиболее опасном его сечении для данного оптимального типа тяговой пластинчатой цепи вертикального конвейера.

Таким образом, благодаря введению в конструкцию узла консольной заделки пальца пластинчатой тяговой цепи втулки из антифрикционного материала с внутренней облицовкой упругим материалом и обеспечения возможности поворота этой втулки в отверстии кронштейна грузонесуш,ей плат- формы позволило лучшим образом перераспределить, т. е. рассредоточить действующие нагрузки по длине консольной заделки и тем самым повысить надежность этого соединения в целом.

501

-(Г

Формула изобретения Рабочий орган вертикального цепного конвейера, включающий внутренние и внешние пары тяговых пластинчатых цепей и гру- зонесущие платформы из шарнирно соединенных параллельных перекладин, крайние из которых посредством кронштейнов соединены с пальцами, консольио установленными на тяговых цепях, наружные пластины кото рых в местах расположения пальцев выполнены расширенными, отличающийся тем, что, с целью повышения надежности рабочего органа путем перераспределения нагрузок по длине пальцев, он снабжен втулками из антифрикционного материала, внутренняя поверхность которых облицована упругим материалом, причем наружные пластины тяговых цепей выполнены с жестко связанными с ними насадками, надетыми на пальцы, а втулки расположены между кронштейнами и насадками.

.4 А

.+

11 /В ШI - В711. 1д1 J .-M

)-Ь

44

-t-4

--I

-1

4

- -hv-fb I FSTVs ning

fh

31 32

г. 2

z

-г(гTF

-Ф-.41

44

J

+ 4

4 4

+ 4

4 4

цЩГ ЦПС Ж

hV

ц ..... Ti--JrL..- j

I I

L

37 J/

35

фиё.З

0/Tf привода

7, 7

JJ

16

t

I

I

П

Ir

ti

Фиг. 5

3J

/

Фиг Л

/.

4 75

. 0

J

ВидГ

20

Ц

rfn I фф..

tyj±i.

4+ Чi

- 4-ь +

tjaф- Цз

2

2

31

-31 20 13

36

20

Фие.7

Л М,

/

/

Фиг. 9

Фиг. 8

Е-Е

8

30

29

Фиг. W

Фиг. 12

f

| Вертикальный четырехцепной конвейер для штучных грузов | 1984 |

|

SU1207916A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1258782A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-11-15—Публикация

1987-07-13—Подача