Изобретение относится к черной метад1лургии, в частности к раскислению стали.

Известен способ раскисления стали для железнодорожных рельсов смесью раскислителей, состоящей из силикокальция в количестве 2,0-2,5 кг/т и ферротитана в количестве 0,9-2,0 кг/т til.

Недостатком этого спосова является присутствие в стали цепочек неметаллических включений, состоящих из нитридов титана, которые оказывают отрицательное влияние на контактиоусталостиую прочность рельсов, являясь сильными концентраторами напряжений.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ раскисления рельсовой стали силикокальцием в количестве 3,3-4,0 кг/т и феррованадием в количестве 1,0-1,5 кг/т 350-520 г ванадия на 1 т стали). Этот способ повЕдцает комплекс механических свойств стали за счет равномерного распределения в металле оксидных включений, уг еньшения длины оксидных строчек, увеличения ди зперсности структуры металла. При этом

Пронсхоинг изменение природы включений и повьвиение прочности на 47 кг/мм- по сравнению со сталью текущего производства . .

Однако этрт способ не позволяет значительно повысить контактно-усталостную прочность, определяю чую срок службы рельсов, поскольку кальций слабо влияет на процессы выделения

10 упрочняющей фазы и не затрудняет коагуляцию фаз, охрупчнвающих сталь (например, цемента в виде сетки по границам зерен). Кроме того, кальци } практически нерастворим в жидкой ста15ли и переходит сразу в газообразное состояние - эффективность Iстепень) его использования при содержании в стали значительного количества кислорода невелика.

20

Цель изобретения - повышение контактно-усталостной прочности рельсов.

Поставленная цель достигается тем, что в способе раскисления рельсовой 25 стали, включающем присадку в расплав феррованадия и кремнийсодержащего сплава, феррованадий в количестве 0,25-0,35 кг ванадия на 1 т стали вводят в смеси с кремний-магниевым

30 сплавом при отношении в смеси вананя, кремния и магния 1:(4-7,3): (0,3-0,73) соответственно.

Q качестве кремний-магниевого плава может быть использован сплав, одержащий, вес.%;

Магния4-6

Кремний50-60

ЖелезоПо балансу

до 100

Соотношение кремния и магния в том сплаве обеспечивает снижение кисленности металла . в основном засчет , благодаря чему дотигается наиболее полное использование магния для непосредственного воз-. ействия на структуру стали.

При этом введение смеси, содержаей феррованадий в количестве 0,250,35 кг ванадия на 1 т стали с указанным сплавом при отношении ванадия, кремния и магния 11 (4-7,3):(0, 3-0,73) обеспечивает формирование дисперсной структуры с межпластиночньм расстоянием в перлите 1,2-1,6 мкм и подавление вьаделений цементитной сетки.

Уменьшение кремния в смеси приводит к повьииенному угару магния,и,как следствие, к образованию цементитной сетки. Аналогичным образом действует и уменьшение магния в смеси.

При увеличении кремния в смеси увеличивается загрязненность стали неметаллическими включениями, а при увеличении магния происходит чрезмерно интенсивный барботаж- металла и увеличивается вторичное окисление стали.

Указанное соотношение компонентов смеси обеспечивает эффект диспергирювания структуры при меньшем по сравнению с известным количеством ванадия. Образование дисперсной структуры заметно проявляется при количестве ванадия 0,25 кг/т и достигает максимума при расходе ванадия 0,35 кг/т..Дальнейшее увеличение расхода ванадия нецелесообразно,поскольку может привести к образованию включений ванадитов.

Одновременное введение кремниймагниевого сплава и феррованадия повышает степень раскисленности стали и увеличивает степень использования магния для разрушения цементной сетки и сферодизации карбидйой фазы. При этом изменяется природа неметаллических включений и характер их распределения в металле, резко сокращается как протяженность, так и количество строчечных включений, вызы.вающих контактно-усталостное разрушение рельсов.

Смесь готовят из дробленых сплаВОВ с размером кусков не более 60 мм и вводят в металл во время выпуска из печи.

Температура металла перед выпуском в ковш должна быть не менее 1550°С.

Раскисление стали в ковше можно осуществить двумя вариантами.

Сталь предварительно раскисляют в печи силикомарганцем, ферромарганцем или их смесью. Металл выпускают в ковш. После наполнения 1/3 высоты ковша присаживают смесь феррованадия и крег1ний-магниевого сплава.

В ковш выпускают нераскисленный металл. После наполнения 1/5 его высоты присаживают ферромарганец, а после наполнения 1/3 высоты ковша. вводят смесь сплавов в виде кусков размером 10-30 мм.

Возможны и другие варианты в объеме формулы изобретения.

Пример. Металл выплавляют в 200 кг индукционной печи с основной футеровкой. Предварительное раскисление металла в печи осуществляют путем ввода в расплав ферромарганца из расчета получения в стали среднезаданного содержания марганца. Температура металла перед выпуском составляет 1570-1580С. Металл выпускают в ковш емкостью 50 кг. В ковше металл раскисляют смесью Ферройанадия и кремний-магниевого сплавов по предлагаемому способу.

В другом ковше металл раскисляют по известному способу силикокальциегл и феррованадием. Металл разливают на слитки массой 50 кг. Слитки прокатывают на заготовку-квадрат 56 мм, из заготовки отбирают пробы для исследования качества металла.

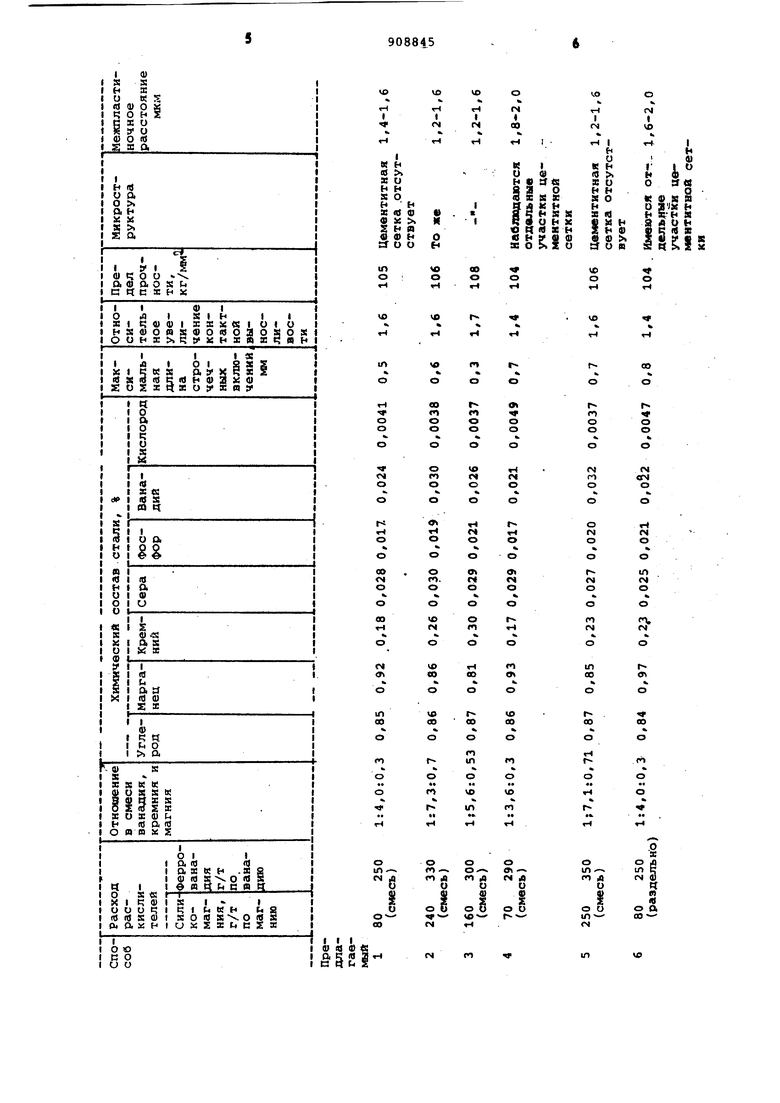

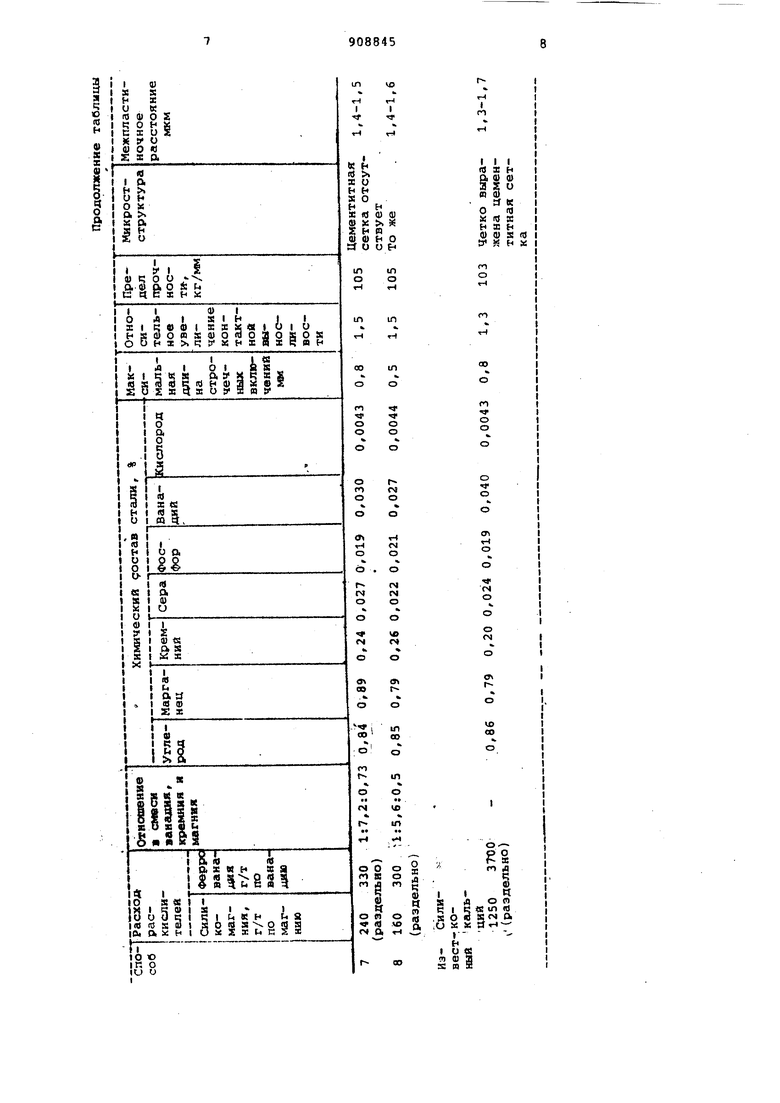

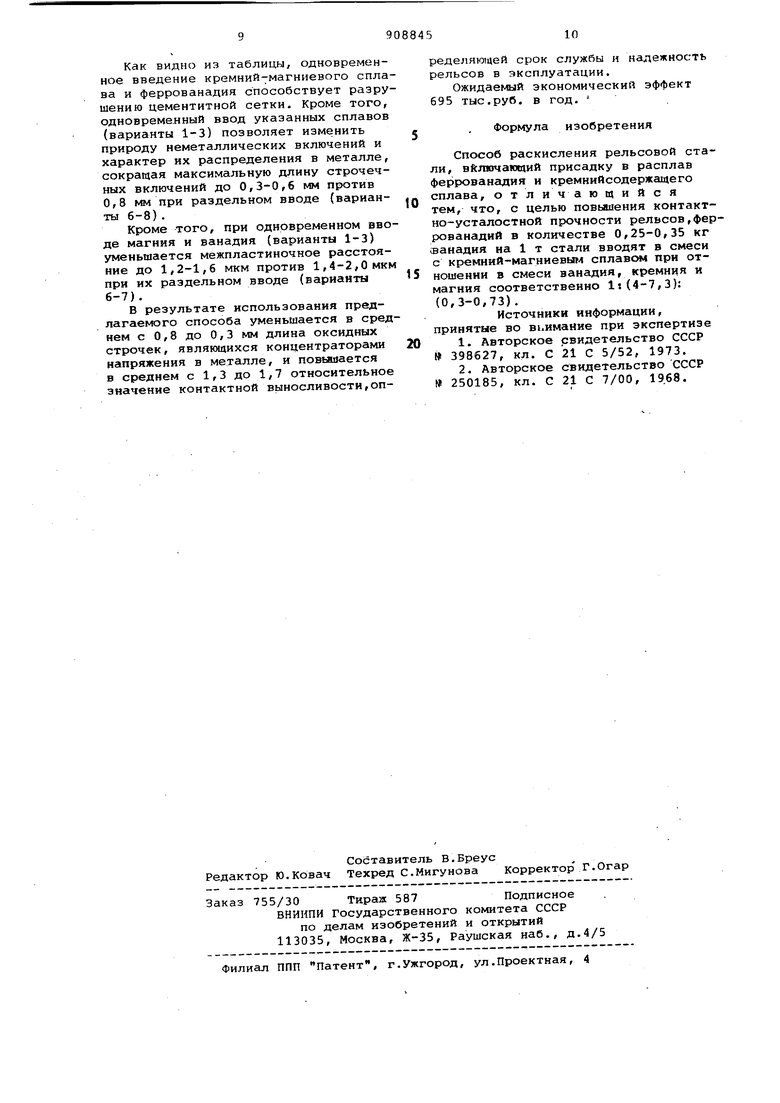

Результаты исследований приведены в таблице.

VO

U9

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1995 |

|

RU2114183C1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1980 |

|

SU907079A1 |

| Способ выплавки углеродистой стали | 1975 |

|

SU539081A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

гсо

%

оо о

о

г

г

го

чоо

о о о о

оо

оо

гч

(М

(О

гч

го о

(Ч

о

о

о

r -1

о гд о

N

«ч о

о о

ъ

о

1Л N

s о

о

t ец

(Ч

о

о

ъ

о г

о

яго гч

го

в

Ifl

в оо

оо

%

о

г«

t

to со

00

00

CO

m in

РО

го

f о

о

о

о

о

ш

VO

ь

го

in

о

1Л го л

и

о о ю fS

м чо о

s°

. Z

п д

ф и

I

I

п

д

4I S « л ь .S о id SfM а ,О X se - н

I и «

п ш 3

5П X 9 9088 Как видно из таблицы, одновременное введение кремний-магниевого сплава и феррованадия способствует разрушению цементитной сетки. Кроме того, одновременный ввод указанных сплавов (варианты 1-3) позволяет изменить природу неметаллических включений и характер их распределения в металле, сокращая максимальную длину строчечных включений до 0,3-0,6 мм против 0,8 мм при раздельном вводе (вариан- ты 6-8). Креме того, при одновременном вводе магния и ванадия (варианты 1-3) уменьшается межпластиночное расстояние до 1,2-1,6 мкм против 1,4-2,0 мкм при их раздельном вводе (варианты5 6-7). В результате использования предлагаемого способа уменьшается в среднем с 0,8 до 0,3 мм длина оксидных строчек, являющихся концентраторами20 напряжения в металле, и повышается в среднем с 1,3 до 1,7 относительное значение контактной выносливости,оп510ределяклцей срок службы и надежность рельсов в эксплуатации, Ожидаемый экономический эффект 695 тыс.. в год. . Формула изобретения Способ раскисления рельсовой стали, вkлючaюtIIий присадку в расплав феррованадия и кремнийсодержащего сплава, отличающийся тем, что, с целью повышения контактно усталостной прочности релвсов,феррованадий в количестве 0,25-0,35 кг ванадия на 1 т стали вводят в смеси с кремний-магниевы сплавом прн отношенни в смеси ванадия, кремния и магния соответственно 1: (4-7,3): (0,3-0,73). Источники информации, принятые во взимание при экспертизе 1- Авторское свидетельство СССР 398627, кл. С 21 С 5/52, 1973. 2. Авторское свидетельство СССР 250185, кл. С 21 С 7/OD, 19.68.

Авторы

Даты

1982-02-28—Публикация

1980-02-06—Подача