Изобретение относится к производству стали, в частности к производ ству рельсовой стали.

ИзвестенLP °- ° производства стали .для железнодорожных рельсов, по которому сталь раскисляют в ковше смесью, состоящей из силикокальция в количестве 2-2.5 кг/т и ферротитана. 0,4-2 кг/т lj .

Указанный способ по сравнению с Применяющимся в настоящее время раскислением стали в ковше ферросилицием и алюминием обеспечивает снижение загрязненности металла строчечными оксидными включениями,

Недос татком способа является повышенный угар марганца, который вво j.;H-i « предварительного раскисления металла в печь, в виде ферромарганца гши силикомарганца. Другим . нел.остатком указанного способа явля.ется нестабильное усвоение силикокл.пьция, сплав этот легкий (почти и ). раза легче Ж1щкой стали), поэтому всплывает на поверхность стали и сгорает за счет кислорода атмосферы. Нале помогает улучшению усвоения ввод силикакальция в смеси с тяжелым феррс 1.ч7аиом, так как последний вводится в небольшом количестве ,4-2 кг/т. Из-за этого загрязняется ;а мосфера, не все включения модифицируются. Суммарная загрязненность стали находится на уровне или превышает его по сравнению с обычным раскислением ферросилицием и алюминием. Причем в металле наблюдаются строчки нитридов и карбонитридов титана, котрые по неблагоприятному в.оздействию на эксплуатационную стойкость рельсов аналогичны, оксидным строчкам.

С нестабильным усвоением силикока.пьция связан также перевод во II класс около 25% термоупрочненных релсов вследствие пониженной ударной вязкости.

Наиболее близким по технической сущности к предлагаемому является способ раскисления рельсовой стали в ковше силикомагнием и силикотитано вьм сплавами 21 .

К недостаткам известного способа можно отнести то, что предварительное раскисление стали также осуществляется в печи силикомарганцем или ферромарганцем, что приводит к повышенному угару марганца и кремния, Сплпкотитан имеет высокое содержание

титана (около 36%), поэтому его вводят небольшое количество - 0,1-0, 15 кг стали. Поэтому при малейших неувязках (заклинивание небольшой порции SiTi в течке бункера, задержка в шлаке части сплава и т.п.) имеют место выпады по содержанию титана в стали.

Силикомагний имеет небольшую плотность (около 3 г/см), поэтому в.значительном количестве всплывает и угорает на зеркале металла. Малое количество вводимого сравнительно тяжелого силикотитана не может улучшить погружение силикомагния,

Наконец, при применении известного способа также образуются тугоплавкие включения SiOo- MgO- Ti02, которые плохо всплывают и загрязняют металл,

Целью изобретения является снижение загрязненности стали неметаллическими включениями, улучшение усвоения модифицирующих и снижение угара легирующих элементов.

Для достижения указанной цели по

способу раскисления и микролегирования рельсовой стали, включающему присадку в расплав микролегирующего сплава в смеси с силикомагнием, в смеси с силикомагнием в расплав вводят силикомарганецтитан в количестве 4-8 кг/т при соотношении в Смеси титана, кремния, марганца и магния соответственно 1;(8-20):(32-74): :(0,4-1,6),

В качестве силикомарганецтитана может быть использован сплав, содержащий, мас,%:

Кремний10-25

Марганец50-80

Титан-1,5-6

Железо и примеси Остальное

Сплав имеет большую плотность (около 6 г/см), хорошо погружается в металл, обеспечивая стабильно высокое усвоение титана, сравнительно низкий угар марганца (по сравнению с вводом его в печь),

В качестве силикомагния может быть использован сплав, содержащий, мас,%:

Кремний40-60

Магний2-6

Железо и примеси Остальное

Соотношение кремния и магния в этом сплаве обеспечивает улучшение его усвоения за счет ввода с боль3ntHM количеством тяжелого силикомар1-а нецтитана и снижение окисленности металла в основном за счет кремния, благодаря чему достигается достаточно полное использование магния для непосредственного воздействия на структуру металла. Отношение SiMgrSiMnTi должно быть не менее 0,25, чтобы обеспечить получение включений благоприятной природы (Si02- Ti02- MnO - MgO) и ввести в металл достаточное количество магния, предупреждающего обра зование цементитной сетки по границам зерен. В противном случае повышается содержание окислов и нитридов титана в металле, увеличивается угар кремния, марганца и титана изза недораскисленности металла. При отношении, большем 1,0, в сме си будет большое количество легкого силикомагния, который буДет частично всплывать на зеркало металла и сгорать за счет кислорода атмосферы. При этом усвоение магния снижается с 57-70 до 45,8%, увеличивается также содержание неметаллических включений в металле. Введение смеси с указанным соотно шением титана, кремния, марганца и магния 1:(8-20):(32-74):(0,4-1,6) обеспечивает образование включений типа Sic2- Ti02- МпО - MgO с т.пл. 1300-1400°С, т.е. значительно ниже температуры затвердевания стали. Поэтому включения находятся в стали в жидком состоянии, хорошо коалесцируют и всплывают. Оставшиеся мелкие включения будут иметь благоприятную глобулярную форму, т.е. практически не будут оказывать, отрицательного воздействия на эксплуатационную стой кость проката. Указанное соотношение компонентов в смеси обеспечивает также формирова ние дисперсной структуры с межпласти ночным расстоянием в перлите 1,01,5 мкм и предупреждает выделение цементитной сетки по границам зерен Уменьшение содержания кремния в смеси приводит к повьш1енному угару магния и к увеличению межпластиночного расстояния в перлите (в конечно счете к снижению механических свойст металла). Соответствующим образом действует и снижение содержания магния в смеси. 234 Увеличение содержания кремния п смеси нецелесообразно с точки зрения обеспечения требуемого химического состава большинства спокойных марок стали. При увеличении содержания магния в смеси избыток его испаряется (температура кипения магния значительно ниже температуры жидкой стали) и загрязняет атмосферу. Оптимальное количество вводимого со смесью титана равно 0,01-0,035%. При меньшем количестве титана не обеспечивается диспергирование структуры металла, при большем - не исключается образование избыточных количеств нитридов и карбонитридов титана, вытягивающихся в строчки и оказывающих отрицательное воздействие на эксплуатапдюнную стойкость проката. Уменьшение содержания марганца в смеси приведет к ухудшению усвоения магния и титана, так как смесь станет легкой. Увеличение марганца в емеси нецелесообразно, так как может привести к неравномерному его распределению по объему ковша и к охлаждению металла. Одновременное введение силикомарганецтитанового сплава в количестве 4-8 кг/т и силикомагния позволяет снизить угар марганца, увеличивает степень использования титана и магния, повьш1ает степень раскисленности металла, предотвращает образование цементитной сетки. При этом изменяется природа неметаллических включений, что обеспечивает хорошее удаление их из металла. Поэтому снижается суммарное количество включений и резко уменьшается длина строчек их в металле . Смесь готовят из дробленых сплавов с размером кусков силикомарганецтитана до 50 мм и силикомагния до ВО мм. Смесь вводят после наполнения ковша на 1/4-1/3 высоты. Пример. Сталь марки М76 выплавляют в 200-килограммовой индукционной;, печи. По достижении содержания углерода в металле 0,67-0,70% и температуры 1580-1600 с в печь вводят силикомарганец или ферромарганец из расчета получения в металле марганца 0,3-0,6%. Металл вьтускают в ковш емкостью 50 кг. После наполнения ковша на 1/4-1/3 высоты вводят смесь силикомарганецтитана в количестве 4-8 кг/т и силикомагния в коi11

личестве 2-4 кг/т. Металл во втором ковше раскисляют аналогичным образом. Затем в печь добавляют силикомарганец или ферромарганец из расчета получения в металле 0,9% марганца. Металл выпускают в два ковша емкостью по 50 кг. После наполнения их на 1/4-1/3 высоты вводят силикомагнйй в количестве 3 кг/т и силикотитан в колич,естве 0,12 кг/т.

Слитки прокатывают на заготовку - квадрат 56 мм. По одной заготовке, изготовленной по предлагаемому и известному способам, подвергают .закалке в масле.

От незакаленных и з,акаленных заготовок отбирают пробы для изучения химического состава, природы, распределения и содержания неметаллических включен1{й, механических свойств и др.

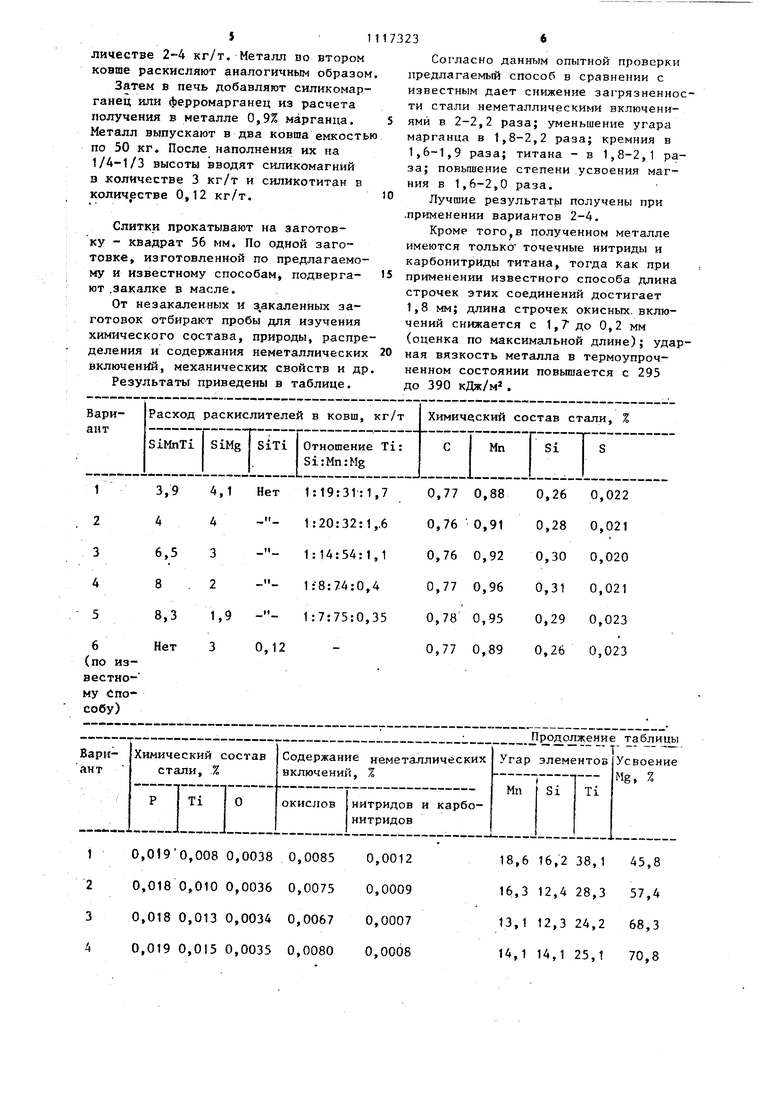

Результаты приведены в таблице.

23

Согласно данным опытной проверки предлагаемый способ в сравнении с известным дает снижение за1 рязненности стали неметаллическими включениямй в 2-2,2 раза; уменьшение угара марганца в 1,8-2,2 раза; кремния в 1,6-1,9 раза; титана - в 1,8-2,1 раза; повышение степени усвоения магния в 1,6-2,0 раза.

Лучшие результаты получены при .применении вариантов 2-4.

Кроме полученном металле имеются ТОЛЬКО точечные нитриды и карбонитрИды титана, тогда как при

применении известного способа длина строчек этих соединений достигает 1,8 мм; длина строчек окисных. включений снижается с 1,Т до 0,2 мм (оценка по максимальной длине); ударная вязкость металла в термоупрочненном состоянии повьппается с 295 до 390 кДж/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления рельсовой стали | 1980 |

|

SU908845A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2558746C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ внепечного получения кремнийтитаномагниевой лигатуры | 1989 |

|

SU1691400A1 |

| Способ производства конструкционной низколегированной стали | 1984 |

|

SU1219656A1 |

| Способ производства углеродистой стали | 1980 |

|

SU899666A1 |

| Способ обработки стали | 1986 |

|

SU1470778A1 |

СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ, включающий присадку в расплав мйкролегирующего сплава в смеси с силикомагнием, о т л и ч а ю щ и ii с я тем, что, с целью снижения загрязненности стали неметаллическими включениями, улучшения усвоения модифицирующих и снижения угара легирунмцих элементов, в смеси с силикомагнием в расплав вводят силикомарганецтитан в количестве 4-8 кг/т при соотношении в смеси титана, кремния, марганца и магния соответственно 1:

1О,019О,008 0,00380,00850,0012

20,018 0,010 0,00360,00750,0009

30,018 0,013 0,00340,00670,0007

40,019 0, 0,00350,00800,0008

Продолжение таблицы

18,616,238,145,8

16,312,428,357,4

13,112,324,268,3

14,114,125,170,8 5. 0,020 0,020 0,0041 0,0089 (по известному способу) 0,020 0,021 0,0064 0,0146 0,001Д 16,8 16,5 29,8 72,6 0,0018 29,5 23,2 51,2 36,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 0 |

|

SU398627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Меликов В.А | |||

| и др | |||

| Технология раскисления, модифицирования и микролегирования рельсоврй стали комплексной кремнийтитановой лигатурой | |||

| Сб | |||

| Повышение качества железнодорожных рельсов и колес | |||

| Харьков, УкрНИИМет, 1982, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-06—Подача