Изобретение относится к металлургии н преаназначено апя нспользовання при расквсленни н моаифиаированни рельсовой вталв. Известна лигатура слеЕ пошего сост ва 11 1 , вес. %: Кремний1О-40 Магний2-4О Титан0,5-5 РЗМ1-15 Ванадий -25 Кальций0,5-5. Марганецв-4О ХромО,5-5 УглеродО,5-5 ЖелезоОстальное Недостатками этого сплава являются низкое содержание кремния (требуется дополнительно применять ферросилиций), яягвтура содержит много компонентов, т.е. ее сложно изгот1жить и стоимость ее будет большой. Кроме того, лигатура содержит марганец, ввод в ковш которог Ефи производстве рет совсА стагт засфешен. Наиболее ближсим по технической сущности и аостягаемому эффекту к предлагаемому является сплав содержащий, вес. %: Кремний25-85 Титан3-2О Магний3-2О ЖелезоОстальное Однако при вводе одного этого сплава в рельсовую сталь содержание титана в ней будет, кек правило, более 0,015 %, что приведет к образованию в металле нитридов титана (в том числе и строчеч ных). Так как нитриды титана нмеют угловатую форму, то они будут являться концентраторами напряжений, что привошст к преждевременному выходу рельсов из строя. Кроме того, в локальных участках металла находится избыточное количество магния к титана, что фнводит к повышенному пылевыделению. Еще одним нецосгатком сплава является большой раабег по соаержанию в нем титана. А так как титан является основным регулятором зерна.при раскислбнкв рельсовой CTQQH этим сплавом, имеют место значительные колебания механических свойств рельсов, и, соответственно, снижается их надежность в эксплуатации {хотя и превышает надежность рельсов из стали , раскисленной обычным способом ферросилицием и алюминием).

Цель изобретения - повышение чистоты стали по неметаллическим включениям и улучшению экологических условий.

Поставленная цель достигается тем, что сплав, соцержащий кремний, магний, титан и железо, содержит компоненты в следующем соотношении, вес. %: Кремний56-69

Магний0,7-2,8

Титан0,8-2,9

ЖелезоОстальное

В сплаве содержание кремния не должно быть ниже 56% и выше 69%, так как в противном случае невозможно обеспечить требуемый химический состав стали, раскисляя и модифицируя металл в ковше одним этим сплавом.

Содержание магния в сплаве должно быть не ниже 0,7%, так как в противном случае не обеспечивается модифицирование включений. При содержании магния

в сплаве более 2,8% ухудшаются экологические условия вследствие повышенног пылевыцеления при испарении избыточного магния.

Содержание гитана в сплаве должно бб1ть не менее 0,8%, чтобы обеспечить требуемый размер зерна и, соответственно, механические свойства металла. При содержании гитана в сплаве более 2,9% в металле появляютсйСстрочки митридов в металле появляются строчки нитридов титана псвышенной длины, отрицательное влияние которых приведено выше.

Сплав обеспечивает требуемый химический состав металла при расходе 46 кг/т стали. При этом большая часть магния усиливается металлом, не ухудшая экологических условий. Суженные пределы по содержанию титана обеспечивают стабильное содержание его в металле, и соответственно, стабильные механические свойства рельсов.

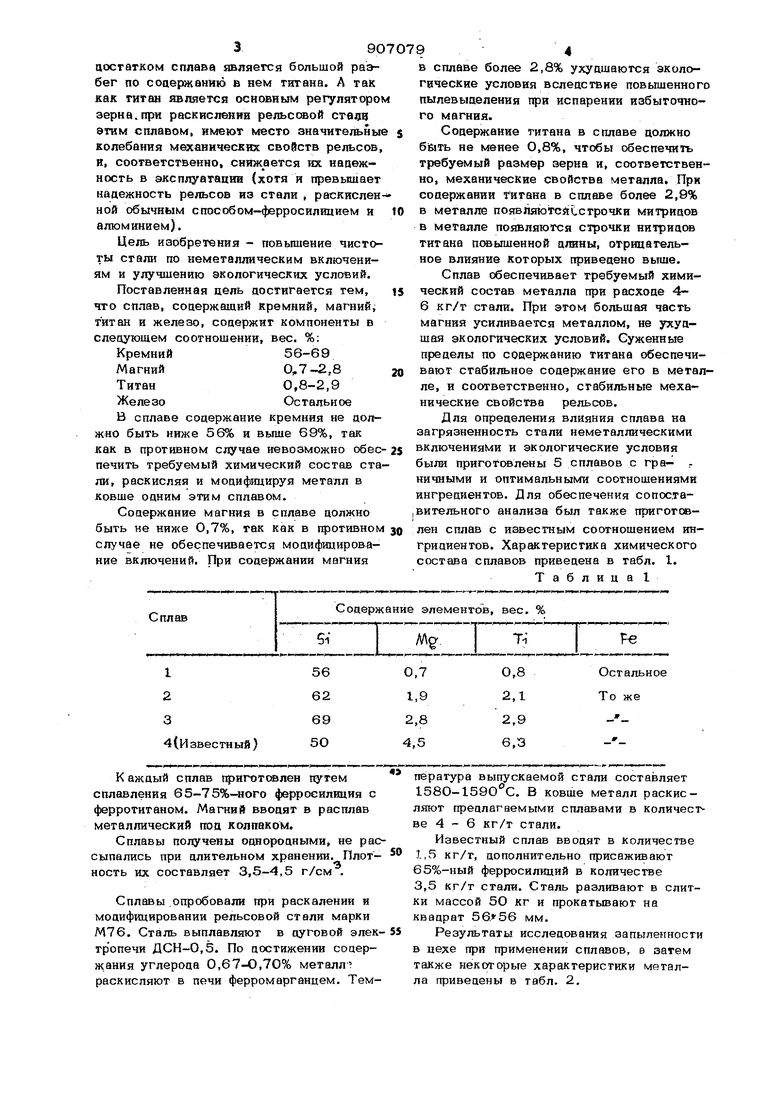

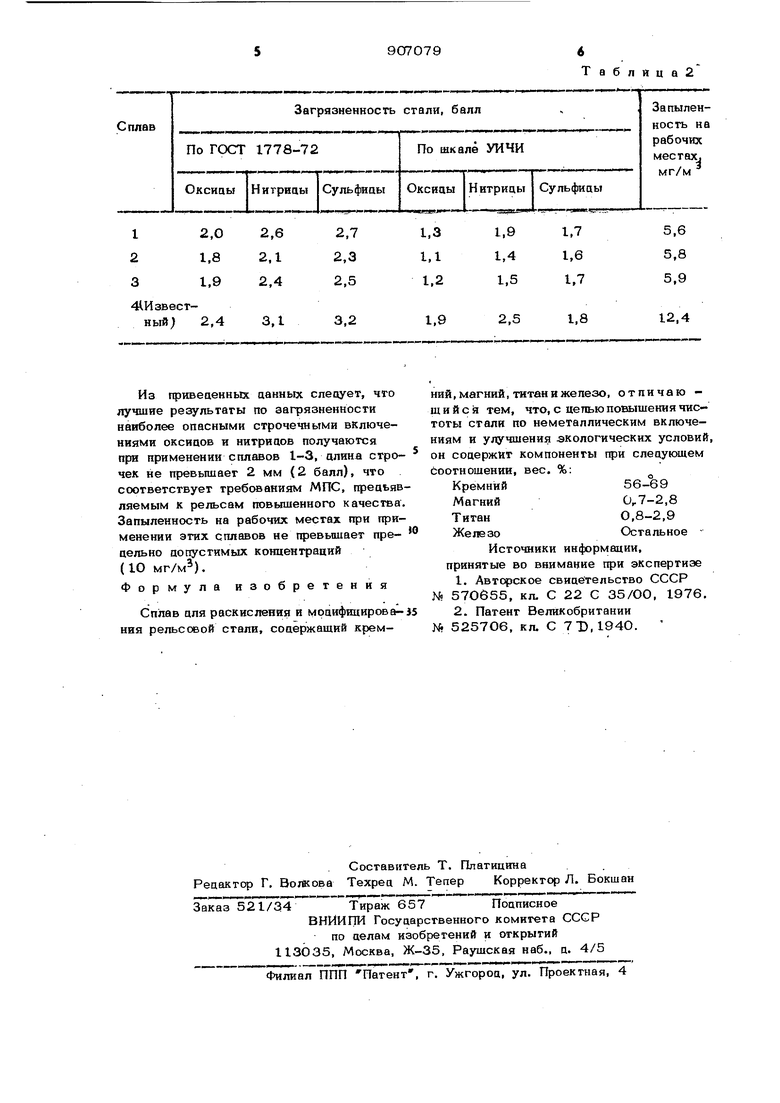

Для определения влияния сплава на загрязненность стали неметаллическими включениями и экологические условия были приготовлены 5 сплавов с гра- яичными и оптимальными соотношениями ингредиентов. Для обеспечения сопоста.вительного анализа был также приготовлен сплав с известным соотношением ингри диен тов. Характеристика химического состава сплавов приведена в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1980 |

|

SU901324A1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1981 |

|

SU1013505A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Сплав для раскисления и модифицирования стали | 1978 |

|

SU742480A1 |

| Лигатура | 1975 |

|

SU541888A1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

Каждый сплав приготсжлен гем сплавления 65-75%-ного ферросилиция с ферротитаном. Магний вводят в расплав металлический под колпаком.

Сплавы получены однородными, не рассыпались при длительном хранении. Плотность их составляет 3,5-4,5 г/см .

Сплавы .опробовали при раскалении и модифицировании рельсовой стали марки М76. Сталь выплавляют в дуговой электропечи ДСН-0,5. По достижении содержания углерода 0,67-0,70% металл раскисляют в печи ферромарганцем. Температура выпускаемой стали составляет 158О-1590с. В ковше металл раскисляют предлагаемыми сплавами в количест ве 4 - 6 кг/т стали.

Известный сплав вводят в количестве 1,5 кг/т, дополнительно присаживают 65%-ный ферросилиций в количестве 3,5 кг/т стали. Сталь разливают в слитки массой 50 кг и прокатьгоают на квадрат 56.56 мм.

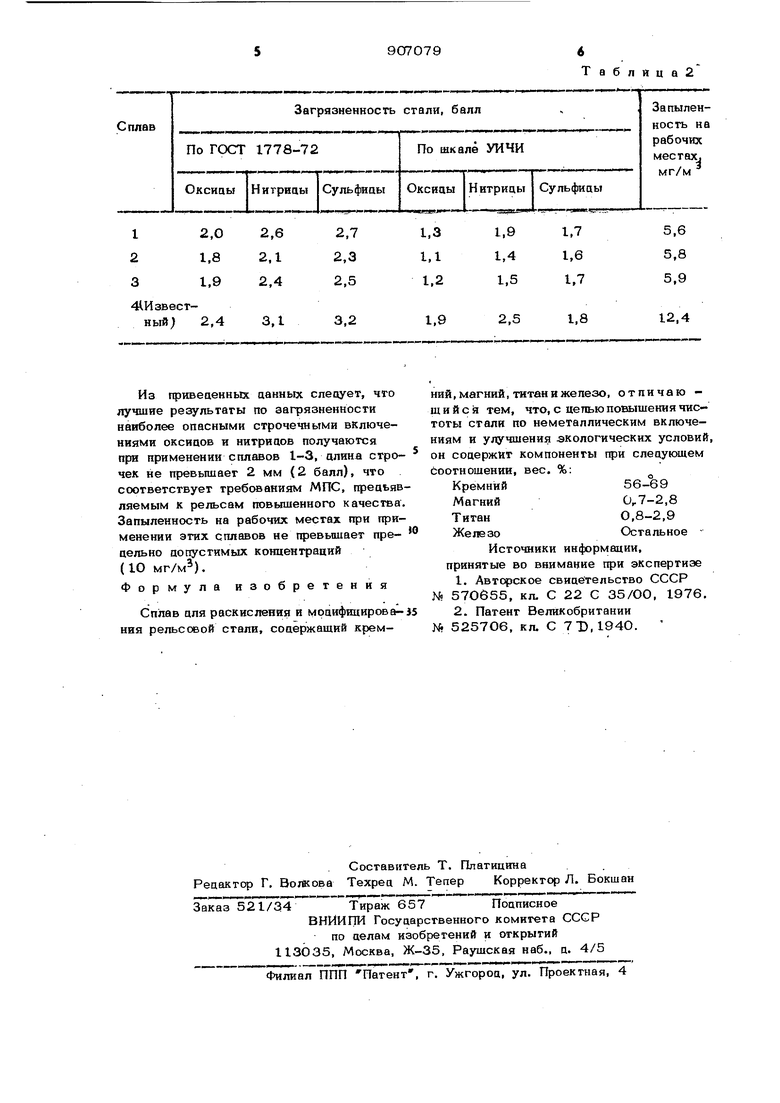

Результаты исследования запыленности в цехе при применении сплавов, е затем также некоторые характеристики металла приведены в табл. 2.

4(ИзвестЗД

Табпица2

2,5

Авторы

Даты

1982-02-23—Публикация

1980-04-29—Подача