Изобретение относится к термообработке металлов и может быть использовано в кузнечно-штамповочном производстве, например, для вырубки из тонкого металлического листа мелких деталей сложной конфигурации.

В машиностроительной про «лаленности изготавливается ряд ответственных деталаЭ-к ,.твердости которых, зависящей от внутренней структуры металла, и неплоскости их поверхностей предъявляются повышенные требования. Так, например, при изготовлении колец и дисков демпфера сцепления для автомобилей, выпускаемых производственньм объединением ЗИЛ, в результате проведения операции закаливания происходит изменение их внутренней структуры и возникает коробление поверхностей. Для снятия остаточных напряжений, с целью получения однородной по твердости структуры деталей, а также устранения коробления поверхности требуется равномерный нагрев деталей до температуры. 400-600 С и выравиивание их в прессах, создающих усилие до 3000 кг.

Известны низкотемпературные печи сопротивления, содержащие нагревательную камеру, печной вентилятор, стол.

тележку, толкатели, воздухопровод и гидропривод Со н Cl3

Эти печи поззоляют создать иеобходимый режим для получения однородной по твердости структуры детали. Однако для завершения технологической операции по обработке диска требуется дополнительно работающее устройство, обеспечиваиощее выравниваtoние поверхности диска. В качестве такого устройства может быть использован пресс лля закалки дисков,кото рый обеспечивает снижение деформации при изотермической закалке и одновре15менно правку дисков.

Недостатками данных устройств является то, что они выполняют только часть операции пс обработке дисков. При их совместной работе происходит

20 увеличение занш аемой нмн и вспомогательным оборудованием (маслохозяйство, компрессорное оборудование) производственной площади.

Известна также автоматическая ли2Sния для термообработки дисков, содержащая механизм загрузки, индуктор для нагрева под закалку, закалочное устройство, индуктор отпуска, механизм разгрузки и транспортирующий ме30ханизм, причем индуктор отпуска выполней в виде штампа, верхняя и нижняя части которого состоят из- металлического магнитопровода с пазами для укладки токопровода 3.

В этой конструкции выравнивающее усилие величиной в 2500-30000 кг создается гидравлической системой, которая соединена штоком гидроцилиндра с верхним магнн опроводом. Гидравлическая система и ее вспомогательное дборудование требует дополнительных энергозатрат, занимает большие производственные площади, громоздка в изготовлении. Механические соединения установки снижают надежность ее работы в целом.

Цель изобретения - упрощение конструкции и повышение надежности работы установки.

Поставленная цель достигается тем что магнитопроводы имеют П-о5разную форму в продольном сечении, нижний из них снабжен дополнительной обмоткой, расположенной на его ярме и подключенной к источнику питания.

Кроме того, установка может быть снабжена выпрямителем, соединенным с дополнительной обмоткой, а также источником широтно-импульсионбого регулирования.

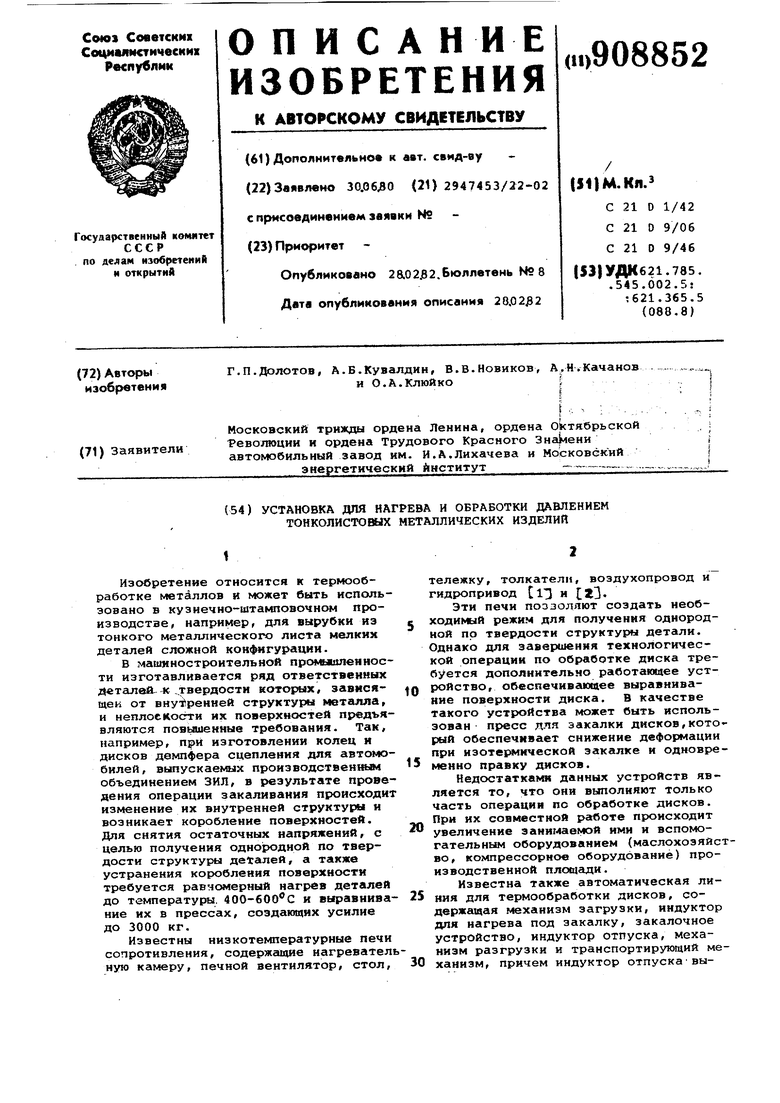

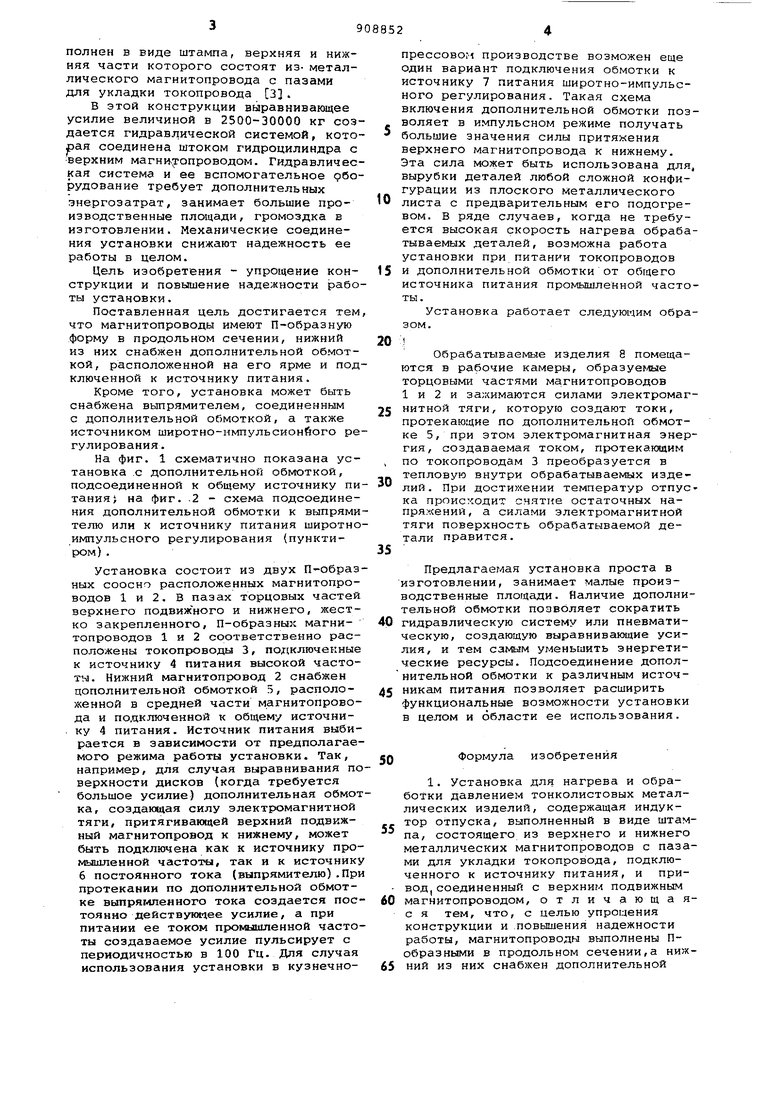

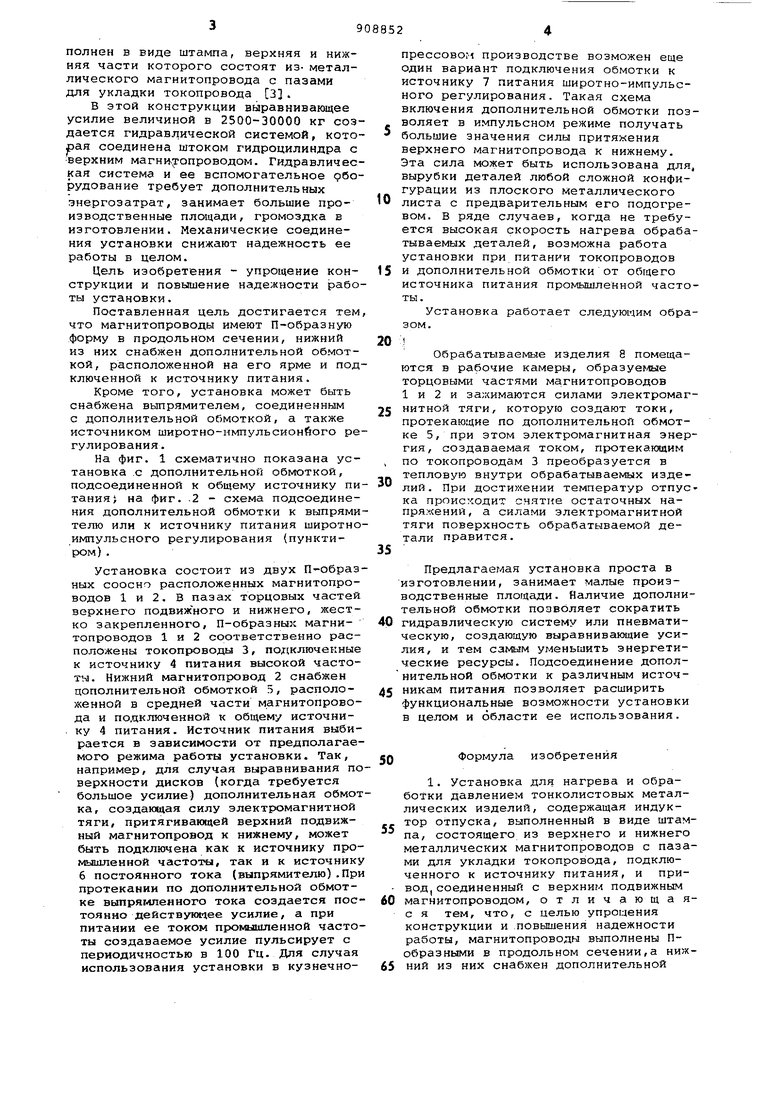

На фиг. 1 схематично показана установка .с дополнительной обмоткой, подсоединенной к общему источнику питания j на фиг. .2 - схема подсоединения дополнительной обмотки к выпрямителю или к источнику питания широтноимпульсного регулирования (пунктиром) .

Установка состоит из двух П-образных соосно расположенных магнитопроводов 1 и 2. В пазах торцовых частей верхнего подвижного и нижнего, жестко закрепленного, П-образных магнитопроводов 1 и 2 соответственно расположены токопроводы 3, подключенные к источнику 4 питания высокой частоты. Нижний магнитопровод 2 снабжен дополнительной обмоткой 5, расположенной в средней части магнитопровода и подключенной к общему источнику 4 питания. Источник питания выбирается в зависимости от предполагаемого режима работы установки. Так, например, для случая выравнивания поверхности дисков (когда требуется большое усилие) дополнительная обмотка, создающая силу электромагнитной тяги, притягивающей верхний подвижный магнитопровод к нижнему, может быть подключена как к источнику промышленной частоты, так и к источнику 6 постоянного тока (выпрямителю).При протекании по дополнительной обмотке выпрямленного тока создается постоянно действующее усилие, а при питании ее током промышленной частоты создаваемое усилие пульсирует с периодичностью в 100 Гц. Для случая использования установки в кузнечнопрессовом производстве возможен еще один вариант подключения обмотки к источнику 7 пихания широтно-импульсного регулирования. Такая схема включения дополнительной обмотки позволяет в импульсном режиме получать большие значения силы притякения верхнего магнитопровода к нижнему. Эта сила может быть использована для вырубки деталей любой сложной конфигурации из плоского металлического листа с предварительным его подогревом, в ряде случаев, когда не требуется высокая скорость нагрева обрабатываемых деталей, возможна работа установки при питании токопроводов и дополнительной обмотки от общего источника питания промышленной частоты.

Установка работает следующим образом. (

Обрабатываемые изделия 8 помещаются в рабочие камеры, oбpaзye лыe торцовыми частями магнитопроводов 1 и 2 и зажимаются силами электромагнитной тяги, которую создают токи, протекающие по дополнительной обмотке 5, при этом электромагнитная энергия, создаваемая током, прютекающим по токопроводам 3 преобразуется в тепловую внутри обрабатываемых изделий. При достижении температур отпуска происходит снятие остаточных напряженин, а силами электромагнитной тяги поверхность обрабатываемой детали правится.

Предлагаемая установка проста в изготовлении, занимает малые производственные площади. Наличие дополнительной обмотки позволяет сократить гидравлическую систему или пневматическую, создающую выравнивающие усилия, и тем самым угленьыить энергетические ресурсы. Подсоединение дополнительной обмотки к различным источникам питания позволяет расширить функциональные возможности установки в целом и области ее использования.

Формула изобретения

1. Установка для нагрева и обработки давлением тонколистовых металлических изделий, содержащая индуктор отпуска, выполненный в виде штампа, состоящего из верхнего и нижнего металлических магнитопроводов с пазами для укладки токопровода, подключенного к источнику питания, и привод, соединенный с верхним подвижным магнитопроводом, отличающаяс я тем, что, с целью упрощения конструкции и повышения надежности работы, магнитопроводы выполнены Побразными в продольном сечении,а нижний из них снабжен дополнительной

обмоткой, расположенной на его средней части.

2.Установка по п. 1, о т л и чающаяся тем, что дополнительная обмотка подключена к источнику питания.

3.Установка по п. 1, отличающаяся тем, что она снабжена выпрямителем, подключенным к дополнительной обмотке.

4.Установка по п. 1, отли(чаюгцаяся тем, что она снабжена источником широтно-импульсного

регулирования, подключенным к дополн.итель ной обмотке.

Источники информации, принятые во внимание при экспертизе

1.Свенчанский А.Д. Электрические промышленные печи. М., Энергия,

с. 105-111.

2.Тапанкер Е.И. Пресс для закалки дисков. МИТОМ, 1978, 4, с. 4446.

3.Авторское свидетельство СССР

0 № 293554, кл. Н 05 В 5/18,

С 21 О 1/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

| ЭЛЕКТРОМАГНИТНЫЙ МОЛОТ С ПРИВОДОМ ОТ ЛИНЕЙНОГО ЭЛЕКТРИЧЕСКОГО ДВИГАТЕЛЯ | 2016 |

|

RU2630026C1 |

| ТРЁХВХОДОВАЯ АКСИАЛЬНАЯ ГЕНЕРАТОРНАЯ УСТАНОВКА | 2015 |

|

RU2589730C1 |

| Стабилизированная трёхвходовая аксиальная генераторная установка | 2017 |

|

RU2633359C1 |

| Индуктор для высокочастотной закалки валов | 1986 |

|

SU1721844A1 |

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Устройство для индукционного контурного нагрева деталей под закалку | 1981 |

|

SU1031008A1 |

| Синхронизированная аксиальная двухвходовая генераторная установка | 2017 |

|

RU2647708C1 |

| АКСИАЛЬНЫЙ УПРАВЛЯЕМЫЙ БЕСКОНТАКТНЫЙ ДВИГАТЕЛЬ-ГЕНЕРАТОР | 2015 |

|

RU2601952C1 |

| ИНДУКЦИОННАЯ УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ЗУБЧАТО-КОЛЕСНЫХ ДЕТАЛЕЙ, СПОСОБ ВЫСОКОЧАСТОТНОГО КОНТРОЛЯ НАГРЕВА ЗУБЧАТО-КОЛЕСНОЙ ДЕТАЛИ, ИНДУКЦИОННАЯ ЗАКАЛОЧНАЯ УСТАНОВКА, СПОСОБ ВЫСОКОЧАСТОТНОГО РЕГУЛИРОВАНИЯ ПОДАЧИ ПИТАНИЯ И ИНДУКЦИОННО-ЗАКАЛОЧНАЯ УСТАНОВКА | 1991 |

|

RU2113773C1 |

. 1

Авторы

Даты

1982-02-28—Публикация

1980-06-30—Подача