щий гетерогенную LCMSсь нецеллюлоэных составных частей, полученных, из растительного сырья и сульфитных продуктов реакции в варочной кислоте.Вследствие того, что содержащийся в предлагаемой среде,сахар находится в олигоформе в виде полисахаридов, не пгдпергающихся . разрушению микроорганизмами, при работе с данной средой не образуется пены, нет плесени на поверхности среды и отсутствует оса-. док в виде налета солей на обрабатываемых деталях. Растворы данных щелоков облёщают химической активностью поглощения кислорода, поэтому охлаждение детсшей в них при закалке происходит при недостатке кислорода, что способствует образованию пассивной пленки на поверхности обработанной детали, т.е. приданию ей антикоррозионных свойств.

Приме р. Для закалки используют бак из нержавеющей стсши размером 50x50x50 см.

Для получения предлагаемой среды для закалки используют моносульфитный щелок в виде 50%-ного концентрата. Путем растворения данного щелока в воде получают шесть составов среды

при концентрации, вес.%: 2,0} 3,0; 5,0; 10,0,- 15,0 20,0. Затем в этих растворах и известной закалочной среде проводят закалку образцов диаметром 60 мм, высотой 60 мм из стали 40х.

В течение одного часа образцы нагревают в электропечи Н-30 при Нагретые образцы помещают в получениые растворы и известную закалочную среду, имеющие температуру 30°С, и закаливают 1,5 мин.

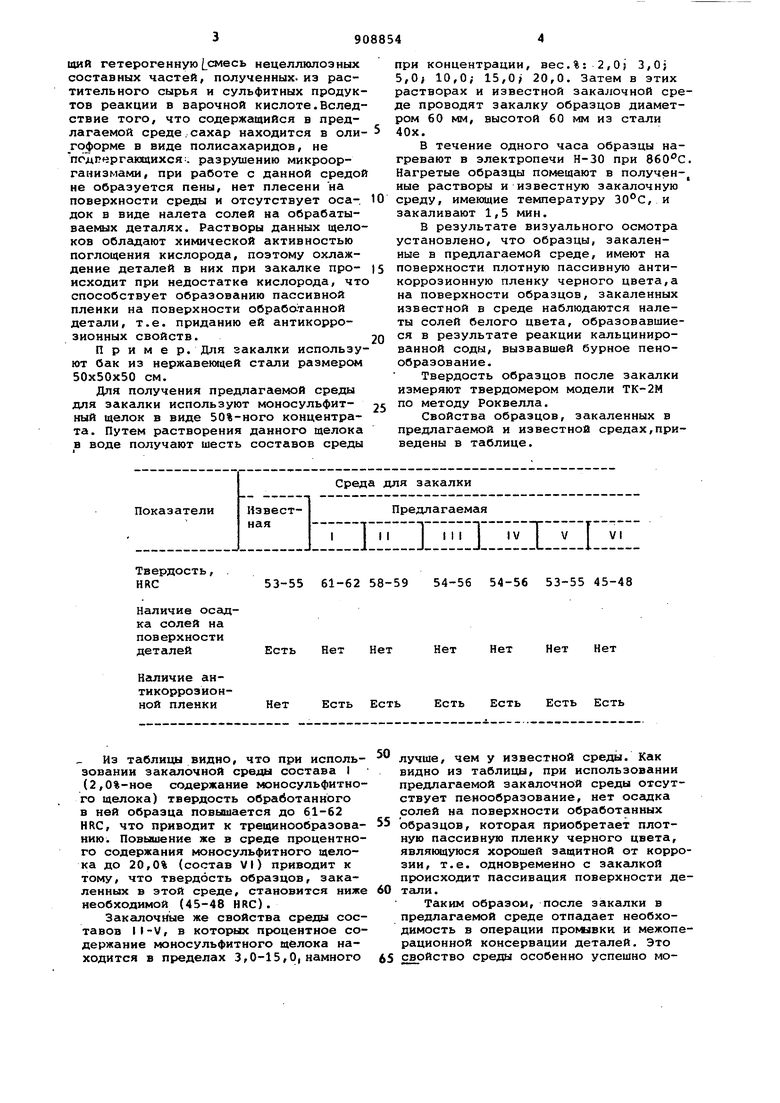

В результате визуального осмотра установлено, что образцы, закаленные в предлагаемой среде, имеют на поверхности плотную пассивную антикоррозионную пленку черного цвета,а на поверхности образцов, закаленных известной в среде наблюдаются налеты солей белого цвета, образовавшиеся в результате реакции кальцинированной соды, вызвавшей бурное пенообразование.

Твердость образцов после закалки измеряют твердомером модели ТК-2М по методу Роквелла.

Свойства образцов, закаленных в предлагаемой и известной средах,приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1982 |

|

SU1180390A1 |

| Закалочная среда | 1982 |

|

SU1077931A1 |

| Закалочная среда | 1984 |

|

SU1234442A1 |

| Закалочная среда | 1984 |

|

SU1303621A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1987 |

|

SU1502631A1 |

| Закалочная среда | 1981 |

|

SU985076A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Среда для закалки металлов и сплавов | 1976 |

|

SU591520A1 |

| Закалочная среда | 1988 |

|

SU1632986A1 |

Наличие осещка солей на поверхности Есть Нет Нет Нет деталей Нгшичие антикоррозионНет Есть Есть Есть ной пленки

Из таблицы видно, что при использовании закалочной среды состава I (2,0%-ное содержание моиосульфитного щелока) твердость обработанного в ней образца повышается до 61-62 HRC, что приводит к трещинообразованию. Повышение же в среде процентного содержания моносульфитного щелока до 20,0% (состав VI) приводит к тому, что твердость образцов, закаленных в этой среде, становится ниже необходимой (45-48 HRC).

Закалочные же свойства среды составов II-V, в которых процентное содержание моносульфитного щелока находится в пределах 3,0-15,0, намного

лучше, чем у известной среды. Как видно из таблицы, при использовании предлагаемой закалочной среды отсутствует пенообразование, нет осадка солей на поверхности обработанных образцов, которая приобретает плотную пассивную пленку черного цвета, являнидуюся хорошей защитной от коррозии, т.е. одновременно с закалкой происходит пассивация поверхности детали.

Таким образом, после закалки в предлагаемой среде отпадает необходимость в операции промывки и межоперационной консервации деталей. Это

5 свойство среды особенно успешно моНет Нет Нет Есть Есть Есть

жет быть использовано в процессе светлой закалки при безокиспительном нагреве.

Формула изобретения

Закалочная среда, содержащая воду и растворимое полимерное органическое вещество, отличаю щ а яс я тем, что, с целью исключения последующей промывки изделий и повьиаения их антикоррозионнЕлх свойств, в

качестве полимерного органического вещества она содержит моносульфитный щелок при следующем соотношении компонентов, вес.%:

Моносульфитный щелок3,0-15,0 Вода Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-06-25—Подача