Изобретение относится к области черной металлургии, а именно к производству порошковой коррозионностойкой мартенситно-стареющей стали, обладающей высокими прочностными и пластическими характеристиками, для использования в технологиях аддитивного производства элементов газотурбинного двигателя (ГТД), в том числе лопаток и коллекторов, эксплуатирующихся при температурах от -70°С до +550°С.

Известна коррозионно-стойкая литейная аустенитная сталь (SU 981440 А1, С22С 38/50, опубл. 15.12.1982 г.), содержащая, масс. %:

Сталь обладает хорошими литейными свойствами и высокими пластичностью, вязкостью и коррозионной стойкостью. Недостатком стали является низкие прочностные характеристики.

Известна коррозионно-стойкая сталь мартенситного класса (RU 2307876 С2, С22С 38/44, опубл. 10.10.2007 г.), содержащая, масс. %:

Сталь обладает высокими коррозионной стойкостью к газообразному диоксиду углерода и сопротивлением к коррозионному растрескиванию. Недостатком стали являются пониженные значения предела текучести (σ0,2=910-1027 МПа).

Известна литейная сталь (ЕР 1001044 А2, С22С 37/08, опубл. 17.05.2000 г.), работоспособная при температуре эксплуатации 600°С. Сталь содержит следующее соотношение легирующих элементов, % масс.:

При указанных соотношениях углерода и хрома сталь имеет недостаточную коррозионную стойкость. Кроме того, данный материал обладает пониженными значениями предела текучести (620-670 МПа).

Известна ультрапрочная коррозионно-стойкая сталь (US 2010258217 А1, B01J 39/20, опубл. 14.0.2010 г.), упрочняемая нанокарбидными выделениями, содержащая, % масс.:

Недостатком стали являются пониженные значения пластичности. Кроме того, наличие нанокарбидных включений в структуре стали снижают сопротивление к коррозионному растрескиванию.

Известна коррозионно-стойкая сталь аустенитно-мартенситного (переходного) класса для литых фасонных деталей, работающих до 400°С (Справочник «Авиационные материалы», т. 2), содержащая, % масс.:

Недостатком стали являются пониженные значения пластичности стали (поперечное сужение ψ~30%) и недостаточная коррозионная стойкость.

Известна коррозионно-стойкая мартенситно-стареющая литейная сталь, принятая авторами за прототип (RU 2169789 С2, С22С 38/52, опубл. 27.06.2001 г.), для изготовления силовых литых деталей энергетических установок, содержащая следующее соотношение компонентов, масс. %:

В сталь введены азот и ванадий для ускорения объемной кристаллизации за счет образования дополнительных центров кристаллизации - нитридов ванадия - и уменьшения ликвации легирующих элементов с целью обеспечения равномерных по сечению фасонных отливок механических свойств.

Расплавление металлической заготовки для получения порошка происходит в вакууме, при котором снижается усвоение азота в металле, и, таким образом, не достигается эффект увеличения скорости объемной кристаллизации.

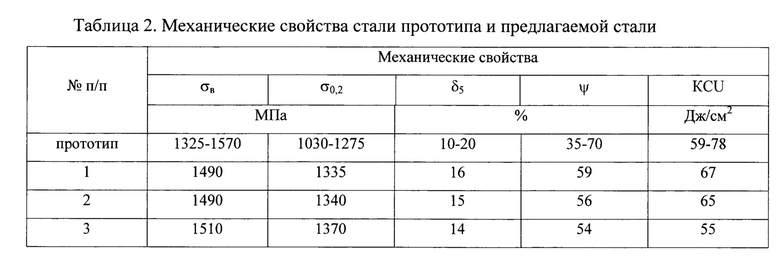

Кроме того, сталь применяется до температуры 300°С и имеет большой разброс по механическим свойствам (предел прочности σв=1325-1570 МПа, предел текучести σ0,2=1030-1275 МПа, относительное удлинение δ=10-20%, поперечное сужение ψ=35-70%).

Технической задачей и техническим результатом изобретения является создание коррозионностойкой порошковой стали для использования в технологиях аддитивного производства, обладающей пределом прочности не менее 1400 МПа, пределом текучести не менее 1170 МПа, относительным удлинением не менее 14%, поперечным сужением не менее 50%, и работоспособной до температуры 550°С.

Для достижения технического результата предложена высокопрочная коррозионно-стойкая мартенситно-стареющая сталь, содержащая хром, никель, молибден, кремний, кобальт, марганец, железо, отличается тем, что сталь дополнительно содержит ниобий, иттрий и лантан и неизбежные примеси углерод, серу и кислород при следующем соотношении компонентов, масс. %:

Сталь содержит небольшое количество кремния для увеличения вязко-пластичных свойств.

Дополнительное легирование стали ниобием позволяет повысить прочностные характеристики стали за счет старения при упрочняющей термообработке, а также повысить сопротивление к коррозионному растрескиванию за счет связывания углерода в карбиды ниобия, что позволяет использовать сталь при температурах до 550°С.

Введение хрома не менее 12,5% обеспечивает высокую коррозионную стойкость стали, содержание хрома выше 13,5% может приводить к появлению дельта-феррита, который снижает пластичность и вязкость стали.

При добавлении никеля меньше 4,5% не достигается требуемая пластичность стали, содержание никеля выше 5,5% увеличивает количество остаточного аустенита, снижающего прочностные свойства.

Содержание в стали до 0,3% марганца достаточно для уменьшения вредного влияния серы, количество марганца свыше 0,3% увеличивает содержание остаточного аустенита, обепечивая предел текучести не менее 1170 МПа.

Кобальт снижает растворимость молибдена в мартенсите и способствует при старении выделению упрочняющих фаз типа Fe2Mo или (Fe, Ni, Со)2Мо, Ni3Mo. Указанное количество кобальта и молибдена помогает достичь требуемую прочность стали 1400 МПа.

Микролегирование редкоземельными элементами (РЗМ) Υ и La в указанном соотношении позволяет снизить содержание неметаллических включений и измельчает зерно.

Сталь сбалансирована по фазовому составу. Соотношение аустенито- и ферритообразующих элементов в литой стали должно определяться следующим равенством:

Км=Cr+1,5 Ni+50 (С+Ν)+0,2 Со+0,7 (Mn+Si)=23-26;

Кф=Cr+Mo+2 Si-(1,5 Ni+50 (С+Ν)+0,6 Co+0,7 Μn)=2-4.

Км- эквивалент мартенситообразования, при этом содержание остаточного аустенита в литой стали колеблется от 5 до 10%.

Кф - эквивалент ферритообразования, может содержаться от 0 до 3% дельта-феррита в литой стали.

Подобранное соотношение легирующих элементов (Км и Кф) позволяет получить после послойного лазерного сплавления и упрочняющей термообработки 4-6% остаточного аустенита и отсутствие дельта-феррита, в результате чего материал обладает высокими пластическими характеристиками и вязкостью.

В отличие от прототипа при выбранном соотношении легирующих элементов не требуется обработка холодом стали.

Сталь содержит не более 0,01% серы и не более 0,06% кислорода; повышенное количество указанных примесей снижают прочность и вязкость стали.

Примеры осуществления

В производственных условиях ФГУП «ВИАМ» проводили опробование предлагаемой стали.

Заготовку под распыление (атомизацию) выплавляли на вакуумно-индукционной установке (ВИУ) с контролем фазового состава по магнитной пробе в процессе выплавки.

В тигель, в соответствии с заявленным содержанием, загружали основные легирующие элементы: железо, никель, хром, молибден, ниобий, кобальт и расплавляли в вакууме при температуре 1550°С. После выдержки в течение 10 мин в расплавленный металл вводили ферросилиций. Далее добавляли марганец и лигатуры РЗМ (NiY, NiLa) небольшими гранулами с выдержкой между введением каждого в течение 2 мин. Процесс выплавки стали контролировался измерением магнитности литой пробы на приборе ИФСС (индикатор фазового состава стали), позволяющем определить фазовый состав стали (процентное соотношение аустенита и мартенсита). Металл разливали в трубу диаметром 90 мм.

Получение порошка предлагаемой стали проводили на установке (ато-майзере) HERMIGA10/100VI, имеющей основной рабочий диапазон частиц 10-100 мкм. Литую заготовку загружали в плавильную камеру и создавали вакуум. Мощность включали по достижении остаточного давления не более 5×10-2 мбар, но не ранее, чем через 1 час после начала вакуумирования.

После расплавления металла плавильную камеру и камеру атомизации наполняли аргоном до избыточного давления 0,05 бар. После достижения рабочей температуры расплав выдерживали в течение 10 минут, за 3 мин до слива включали опробование атомизации и устанавливали рабочее давление на форсунке; за 30 с до слива подавали в плавильную камеру аргон до рабочего давления и приступали к сливу. После контроля формирования струи металла начинали атомизацию.

Порошок извлекали не ранее, чем через 4 часа после окончания процесса атомизации. Затем порошок подвергали аэродинамической классификации для удаления фракции 10 мкм. Размер основной фракции выбирали -63+10 мкм.

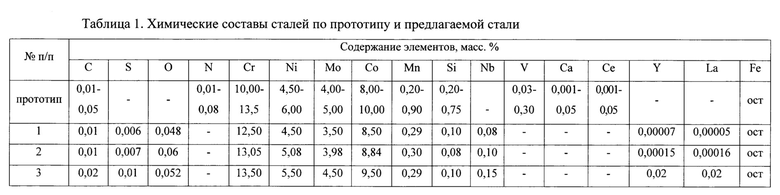

В таблице 1 представлен состав предлагаемой стали.

Печать заготовок под образцы проводилась на установке «ConceptLaserM2 Cusing» с рабочим пространством зоны построения 250 × 250 × 280 мм. Заготовки изготавливали простой квадратной в сечении формы с параллельной ориентацией слоев относительно оси симметрии заготовки.

Синтезированные заготовки подвергали горячему изостатическому прессованию с последующим отжигом.

После упрочняющей термической обработки (закалки и старения) изготавливали образцы для механических испытаний.

Механические свойства предлагаемой стали представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| Сталь | 1990 |

|

SU1786176A1 |

Изобретение относится к области черной металлургии, а именно к производству порошковой коррозионно-стойкой мартенситно-стареющей стали, используемой в технологиях аддитивного производства силовых элементов газотурбинных двигателей, эксплуатирующихся при температурах от минус 70 до плюс 550°С. Сталь содержит компоненты в следующем соотношении, мас.%: хром 12,50-13,50, никель 4,50-5,50, молибден 3,50-4,50, кобальт 8,50-9,50, марганец не более 0,30, кремний не более 0,10, ниобий 0,08-0,15, иттрий не более 0,02, лантан не более 0,02, углерод не более 0,02, сера не более 0,01, кислород не более 0,06, железо - остальное. Сталь обладает пределом прочности не менее 1400 МПа, пределом текучести не менее 1170 МПа, относительным удлинением не менее 14%, поперечным сужением не менее 50%. 1 з.п. ф-лы, 2 табл.

1. Порошковая коррозионно-стойкая мартенситно-стареющая сталь, содержащая хром, никель, молибден, кобальт, углерод, марганец, кремний, железо, отличающаяся тем, что она дополнительно содержит ниобий, иттрий, лантан, серу и кислород при следующем соотношении компонентов, мас.%:

2. Порошковая коррозионно-стойкая мартенситно-стареющая сталь по п. 1, отличающаяся тем, что коэффициент мартенситообразования составляет 23-26, а коэффициент ферритообразования составляет 2-4.

| US 10273567 B2, 30.04.2019 | |||

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛЕННОЕ ИЗ НЕЕ | 2006 |

|

RU2334017C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| US 20200080164 A1, 12.03.2020 | |||

| СПОСОБ ОЧИСТКИ РАССОЛА | 0 |

|

SU286991A1 |

| US 6630103 B2, 07.10.2003. | |||

Авторы

Даты

2021-07-07—Публикация

2020-06-17—Подача