(54) СПОСОБ ОБРАБОТКИ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для устранения выпуклыхдЕфЕКТОВ HA пОВЕРХНОСТи ОциНКОВАННОйпОлОСы | 1979 |

|

SU815072A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| Устройство для устранения выпуклых дефектов на поверхности оцинкованной полосы | 1980 |

|

SU929737A2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ | 2017 |

|

RU2649486C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННОЙ ПОЛОСЫ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2013 |

|

RU2529323C1 |

| Способ производства тонкой высокопрочной стальной полосы,с покрытием из железоцинкового сплава | 1985 |

|

SU1303623A1 |

| Способ производства высокопрочной оцинкованной стальной полосы | 1987 |

|

SU1482961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА | 2015 |

|

RU2596565C1 |

1

Изобретение относится к нанесению металлических покрытий из расплавов, в частности, к последующей обработке покрытий, нанесенных на стальную подложку для улучшения

их СВОЙСТВ.

Известен способ обработки металлического, например цинкового покрытия, на стали нанесенного погружением подложки в расплав, путем обкатки роликами, формирующими покрытие соответствующей толщины при регулируемом давлеиии 1.

Однако известный способ предназначен для устранения блесток, т.е. узора кристаллизации на покрытии, и осуществляется в интервале температур выще температуры кристаллизации металла.

Наиболее близким к предлагаемому является способ обработки цинкового покрытия на стали обкатки правильными роликами в интервале температур между температурой кристаллизации и рекристаллизации 200-350° С 2.

Однако при осуществлении известного oioсоба в процессе плавки оцинкованной полосы происходит изменение механических СВОЙСТВ подложки, ЧТО нежелательно для стальной полосы, прощедэшей термообработку, с , целью придания ей необходимых механических СВОЙСТВ, например, в агрегатах непрерывного цинкования.

Цель изобретения - повыщение равномерности покрытий без изменения Механических СВОЙСТВ подложки.

10

Поставленная цель достигаетсй тем, что способ обработки покрытий, нанесенных на стальную подложку погружением в металлические расплавы, путем обкатки роликами в интервале температур, между температурой

ts кристаллизации и температурой рекристаллизации, обкатку ведут при удельном давлении 03-09 предела текучести металла покрытия.

Способ позволяет уменьпшть высоту поверхностных дефектов покрытия до 5-20, мкм

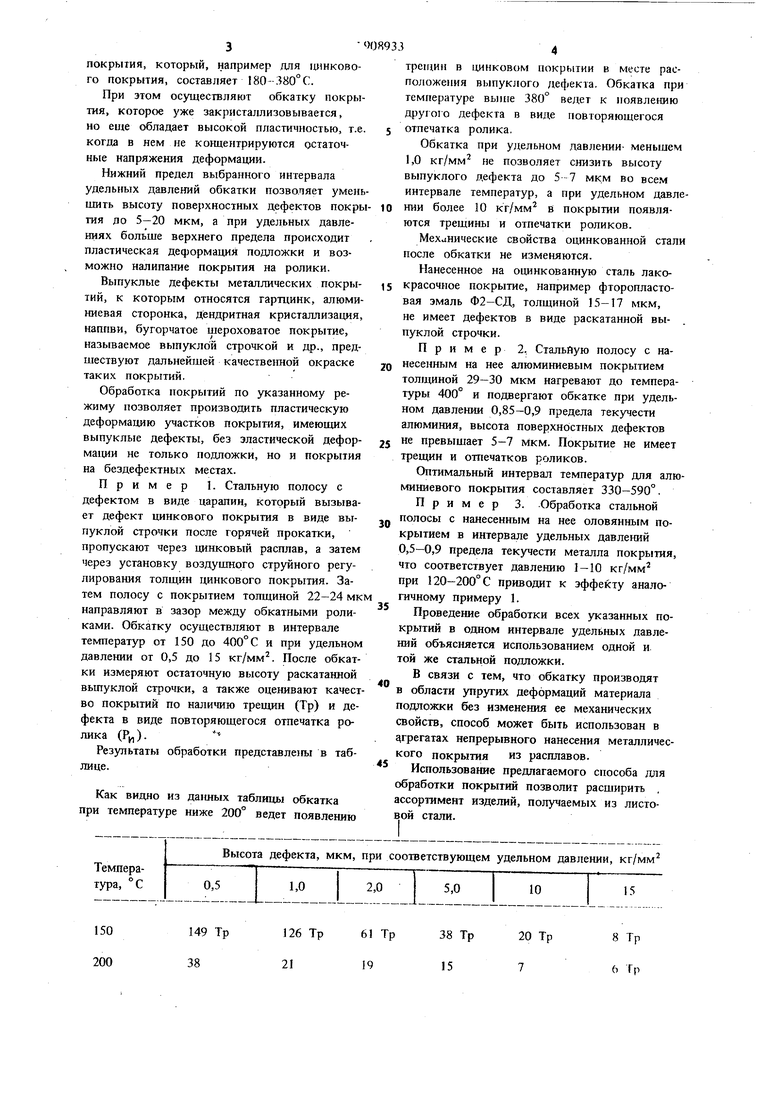

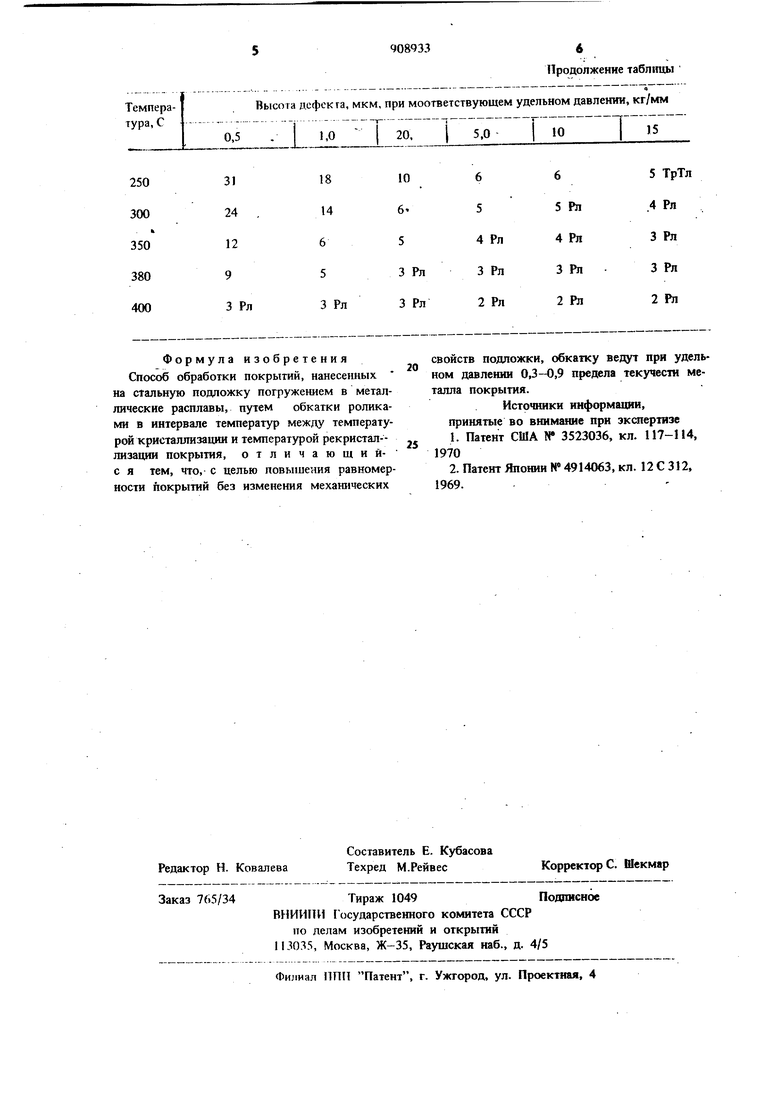

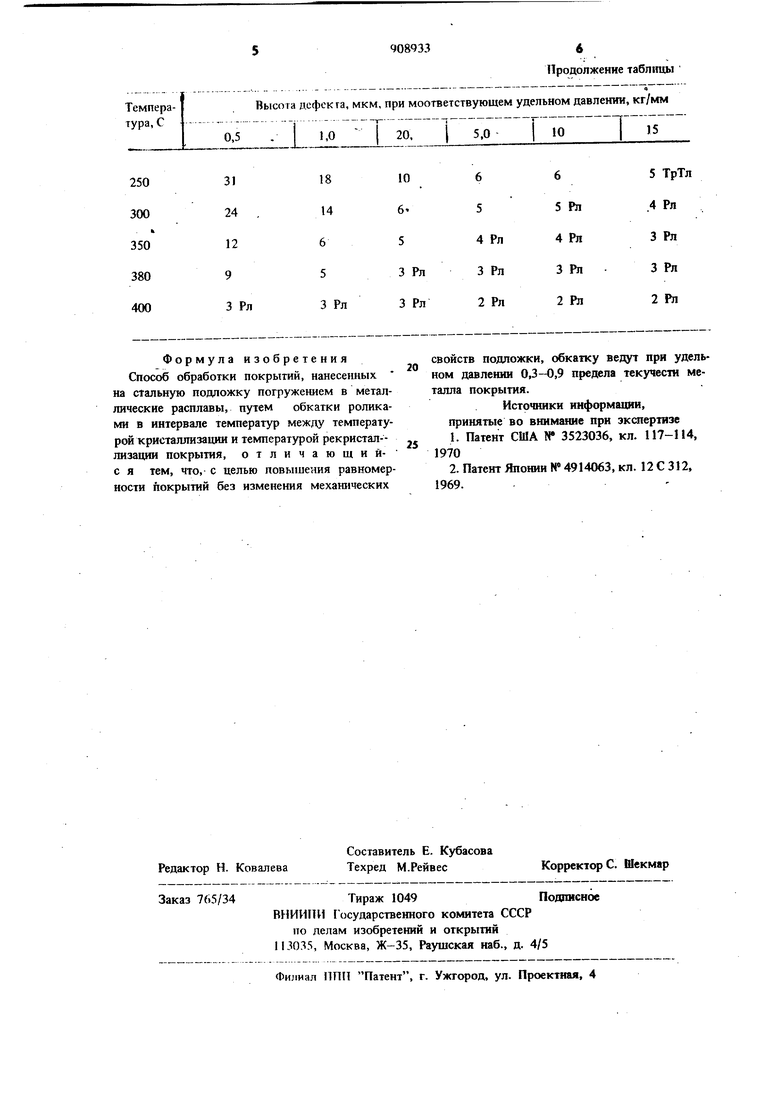

20 без изменения механических свойств подложки. При осуществленяи способа обкатку ведзгг в интервале температур между температурой кристаллизации и рекристаллизации покрытия, который, например для шшкового покрытия, составляет 180 - 380 С. При этом осуществляют обкатку покрытия, которое уже закристаллизовывается, но еще обладает высокой пластичностью, т.е. когда в нем не концентрируются остаточные напряжения деформации. Нижний предел выбранного интервала удельных давлений обкатки позволяет уменьшить высоту поверхностных дефектов покры тия до 5-20 мкм, а при удельных давлениях больше верхнего предела происходит пластическая деформация подложки и возможно налипание покрытия на ролики. Выпуклые дефекты металлических покрытий, к которым относятся гартцинк, алюминиевая сторонка, дендритная кристаллизация, наппви, бугорчатое шероховатое покрытие, называемое выпуклой строчкой и др., предшествуют дальнейшей качественной окраске таких покрытий. Обработка покрытий по указанному режиму позволяет производить пластическую деформацию участков покрытия, имеющих выпуклые дефекты, без эластической деформа1щи не только подложки, но и покрытия на бездефектных местах. Пример 1. Стальную полосу с дефектом в виде царапин, который вызывает дефект цинкового покрытия в виде выпуклой строчки после горячей прокатки, пропускают через цинковый расплав, а затем через установку воздушного струйного регулирования толщин цинкового покрытия. Затем полосу с покрытием толщиной 22-24 мк направляют в зазор между обкатными роликами. Обкатку осуществляют в интервале температур от 150 до 400° С и при удельном давлении от 0,5 до 15 кг/мм. После обкатки измеряют остаточную высоту раскатанной выпуклой строчки, а также оценивают качест во покрытий по наличию трещин (Тр) и дефекта в виде повторяющегося отпечатка ролика (Р(). Результаты обработки представле}пы в таблице. Как видно из да1шых таблицы обкатка при температуре ниже 200° ведет появлению

149 Тр 126 Тр 6 Тр 38 Тр 20 Тр

150 3821 19 15 7 200

8 Тр 6 Тр трещин в цинковом покрытии в месте расположения выпуклого дефекта. Обкатка при температуре выше 380° ведет к появлению другого дефекта в виде повторяющегося отпечатка ролика. Обкатка при удельном давлении- меньшем 1,0 кг/мм не позволяет снизить высоту выпуклого дефекта до 5-7 мк.м во всем интервале температур, а при удельном давлении более 10 кг/мм в покрытии появляются трещины и отпечатки роликов. Механические свойства оцинкованной стали после обкатки не изменяются. Нанесенное на оцинкованную сталь лакокрасочное покрытие, например фторопластовая эмаль Ф2-СД, толщиной 15-17 мкм, не имеет дефектов в виде раскатанной вы- . пуклой строчки. Пример 2. Стальйую полосу с нанесенным на нее алюминиевым покрытием толщиной 29-30 мкм нагревают до температуры 400° и подвергают обкатке при удельном давлении 0,85-0,9 предела текучести алюминия, высота поверхностных дефектов не превышает 5-7 мкм. Покрытие не имеет трещин и отпечатков роликов. Оптимальный интервал температур для алюминиевого покрытия составляет 330-590°. Пример 3. Обработка стальной полосы с нанесенным на нее оловянным покрытием в интервале удельных давлений 0,5-0,9 предела текучести металла покрытия, что соответствует давлению 1 - 10 кг/мм при 120-200° С приводит к эффекту аналогичному примеру 1. Проведение обработки всех указанных покрытий в одном интервале удельных давлений объясняется использованием одной и той же стальной подложки. В связи с тем, что обкатку производят в области упругих деформаций материала подложки без изменения ее механических свойств, способ может быть использован в агрегатах непрерывного нанесения металлического покрытия из расплавов. Использование предлагаемого способа для обработки покрытий позволит расширить , ассортимент изделий, получаемых из листовой стали. Формула изобретения Способ обработки покрытий, нанесенных на стальную подложку потружением в металлические расплавы, путем обкатки роликами в интервале температур между температурой кристаллизации и температурой рекристал- . лизации покрытия, отличающийс я тем, что, с целью повышения равномерности покрытий без изменения механических

9089336

Продолжение табтщы свойств подложки, обкажу ведут при удельном давлении 0,3-0,9 предела текучести металла покрытия, Источники информации, принятые во внимание при экспертизе 1. Патент США N 3523036, кл. 117-114, 1970 2. Патент Японии №4914063, кл. 12 С 312, 1969.

Авторы

Даты

1982-02-28—Публикация

1977-10-20—Подача