I

Изобретение относится к химической обработке поверхности, в частности к способам обработки цинковой поверхности, и может быть использовано в радиотехнической промышленности.

Наиболее близким к предлагаемому является способ получения защитного покрытия на металлической поверхности, в частности цинковой, включающий последовательную обработку в растворе, содержащем азотную кислоту, фосфаты, сульфаты, нитраты, фторида металлов: железа, алюминия, цинка, никеля или кобальта при комнатной температуре в течение 5 с и более, затем в растворе силиката натрия, калия или лития при комнатной температуре в течение 5 с и более и сущку горячим воздухом с температурой 50-200° С 1 .

Цинковое покрытие, обработанное по этому способу, характеризуется недостаточной коррозионной стойкостью и отсутствием декоративного вида.

Цель изобретения - повышение коррозионной стойкости получаемого покрытия и придание ему декоративного вида.

.

Указанная цель достигается тем, что в способе получения защитного покрытия на цинковой поверхности, включающем последовательную обработку в растворе, содержащем азотную кислоту и фосфат металла, затем в растворе силиката натрия и сушку при

10 60-80° С, на первой стадии обработки используют раствор, содержащий азотную кислоту, гексаметафосфат натрия и оксизтилированный фенол (ОП-10) при следующем соотношении компонентов, г/л:

IS

Азотная кислота10-20

Гексаметафосфат

натрия5-6

ОП-102-6

и на второй стадии раствор, содержащий

20 силикат натрия и 1,2 диоксиантрахинон при следующем соотношении компонентов, г/л:

Силикат натрия20-50

1,2-Диоксиантрахинон0,05-0,1

Раствор первой стадии обработки готовят следующим образом.

К воде добавляют расчетное количество азотной кислоты, затем оксиэтилированный фенол - ОП-10 и в последнюю очередь гексаметафосфат натрия. При изменении последовательности введения компонентов свойства растворов не меняются.

Раствор второй стадии готовят в следующем порядке. Сначала к воде приливают силикат натрия, а затем добавляют 1,2-диоксиантрахинон (ализарин). Раствор тщательно перемешивают до полного растворения ализарина. От порядка смешивания компонентов свойства раствора не меняются.

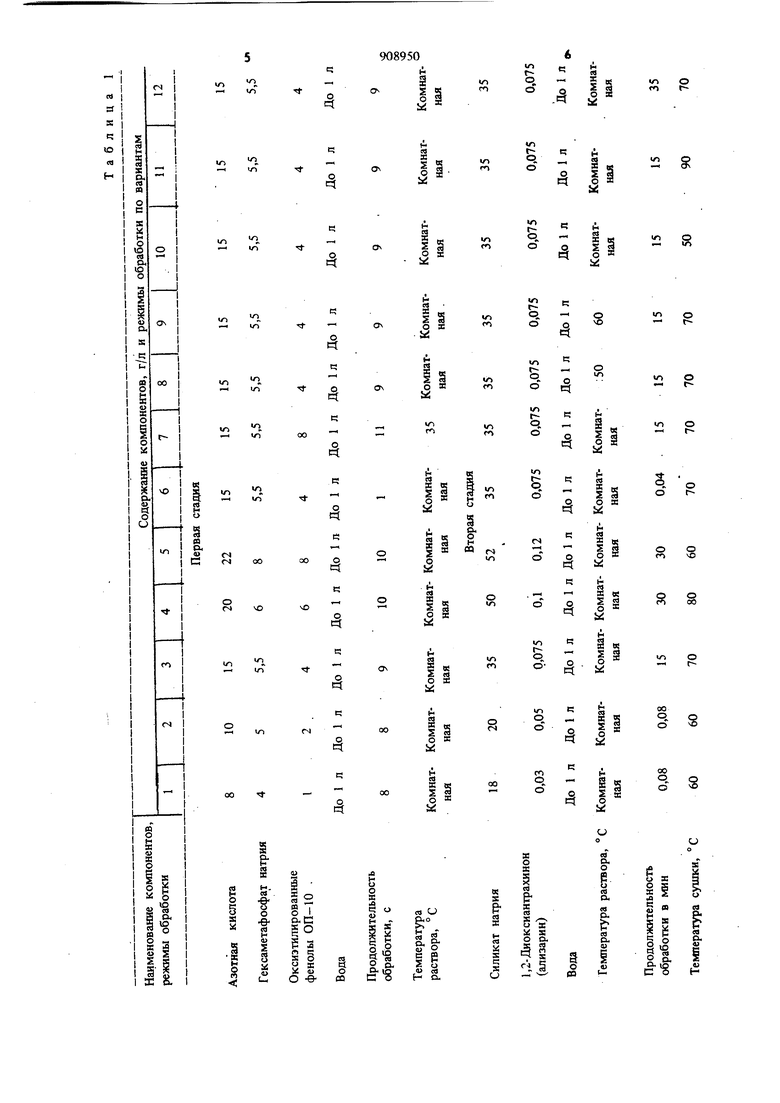

Обработку цинкового покрытия по предлагаемому способу осуществляют в растворах с различными концентрациями компонентов при различных параметрах режимов на обеих стадиях обработки.

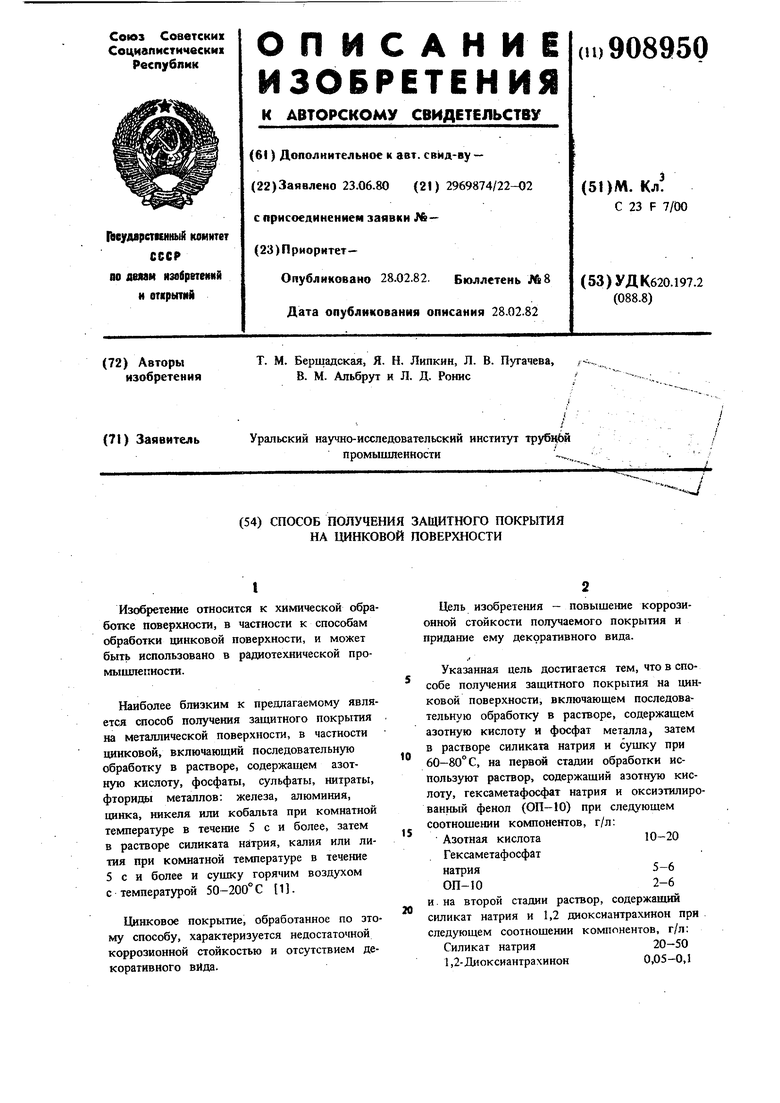

Режимы приведены в табл. 1.

Испытания проводят на образцах радиодеталей, оцинкованных электролитическим способом из кислых, щелочных и цианистых электролитов. Толщина цинкового покрытия на образцах составляет 2-6 мкм. Образцы обрабатывают по 12-ти вариантам предлагаемого способа. Эффективность способа оценивют по коррозионной стойкости получаемой защитной пленки и по ее декоративному виду.

Коррозионную стойкость определяют по мтоду: выдержка 4 ч при +35° С, затем 48 ч во влажной камере при 25°±2°С, после чего 2 ч при -40° С и 48 ч в обычных атмосферных условиях. О защитной способности пленки судят по количеству образцов с очагами коррозиии после испытаний.

Декоративный вид оценивают визуально, во внимание принимают блеск поверхности, цвет покрытия, наличие пятен, налипших остатков pacTBOpia.

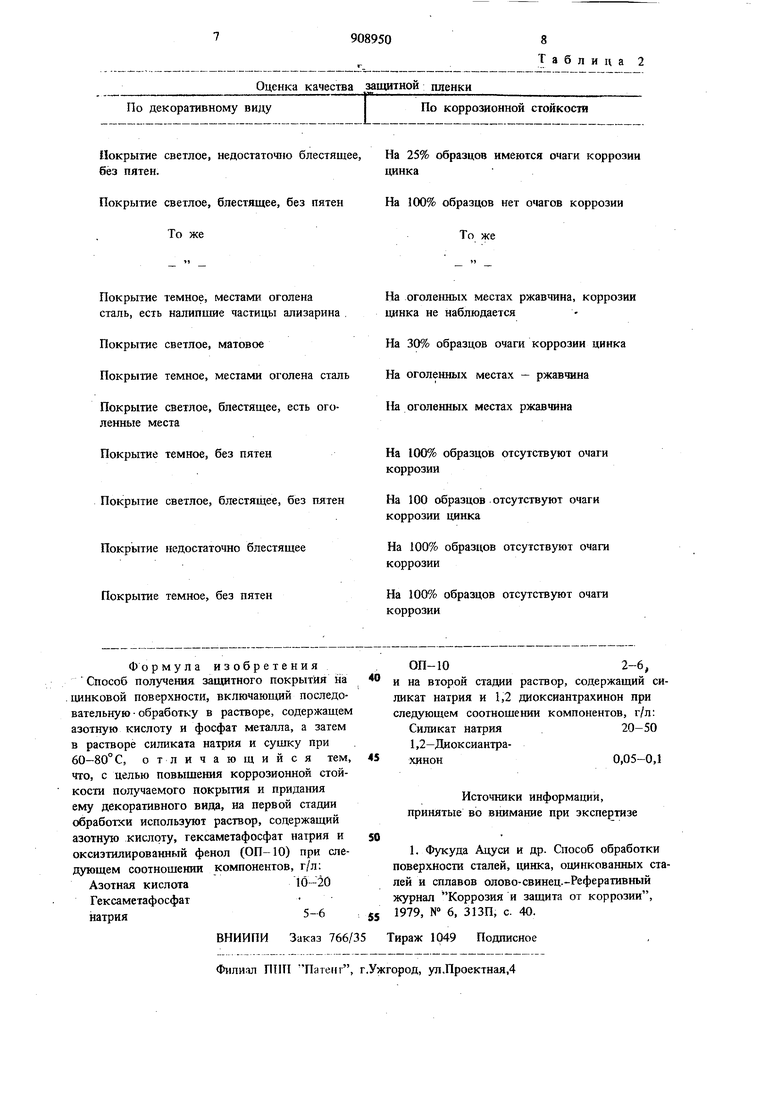

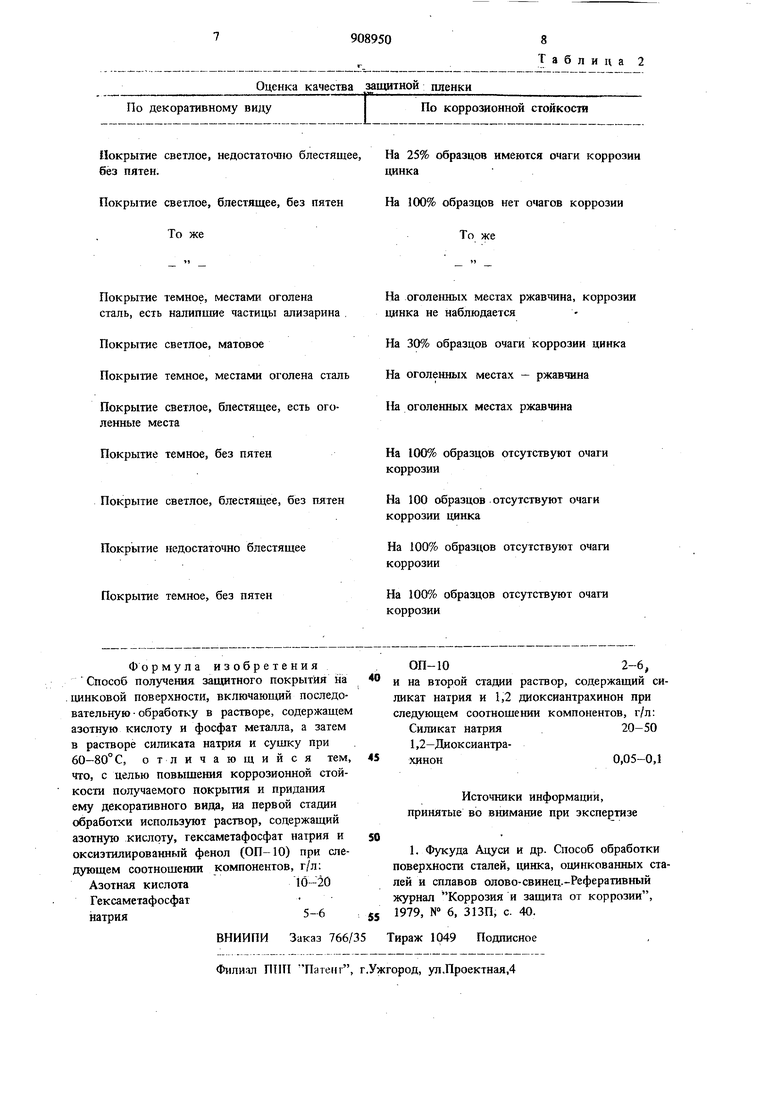

Результаты испытаний приведены в табл. 2

Из данных табл. 2 видно, что при обработке образцов по предлагаемому способу

(варианты 2-4) коррозионная стойкость защитной пленки высокая, на 100% испытанных образцов отсутствуют следы коррозии цинка. На всех образцах полученная защитная пленка светлая, однотонная, блестящая, нятен не имеется.

При обработке в растворах с уменьщенными коШ1ентрациями компонентов (вариант 1) против предлагаемых коррозионная стойкость

получаемой защитной пленки снижается. Декоративный вид также ухудщается, блеск пленки снижается, цвет темнеет.

Увеличение концентрации компонентов на первой стадии обработки (вариант 5) вызывает повышенное растворение цинкового покрытия вплоть до полного растворения на отдельных участках, на второй стадии обработки (вариант 5), вд снижая коррозионной стойкости, ухудшает декоративный вид;

потемнение пленки, наличие пятен.

При уменьшении времени обработки на обеих стадиях (вариант 6) против оптимальных антикоррозионная пленка не успевает образоваться. Увеличение времени обработки

на первой стадии приводит к растворению 1данка (вариант 7), а на второй стадии (вариант 12) приводит к ухудшению декоративного вида: потемнению. .Нагрев раствора 1 стад11и обработки (вариант 8) ведет к ускоренному растворению цинка, нагрев раствора на второй стадии (вариант 9) ведет к ухудшению декоративного вида. Снижение и увеличение температуры сушки (варианты 10 и 11) против оптимальных вызывает снижение коррозионной

стойкости и ухудшение декоративного вида.

Предлагаемый способ позволяет повысить в 1,5-2 раза коррозио1шую стойкость защитной пленки и получить пленку декоративного вида.

Ожидаемая экономическая эффективность составит 15-20 тыс.руб. в год за счет повышения качества продукции.

2 и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивирования оцинкованных и кадмированных поверхностей | 1982 |

|

SU1097712A1 |

| СОСТАВ ДЛЯ ХРОМАТИРОВАНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2014 |

|

RU2564499C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ЛИСТА ДЛЯ УМЕНЬШЕНИЯ ЕГО ПОТЕМНЕНИЯ ИЛИ ПОТУСКНЕНИЯ ПРИ ХРАНЕНИИ И МЕТАЛЛИЧЕСКИЙ ЛИСТ, ОБРАБОТАННЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2640113C2 |

| Электролит блестящего цинкования | 1988 |

|

SU1696603A1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ И СПОСОБ НАНЕСЕНИЯ ЕГО НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2000 |

|

RU2174161C1 |

| ВЫСОКОДЕКОРАТИВНЫЙ ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2017 |

|

RU2730326C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| Раствор для бесцветного хроматирования латуни | 1985 |

|

SU1346695A1 |

| Способ получения защитно-декоративного покрытия на цинке или оцинкованном металле | 1988 |

|

SU1601197A1 |

| ТВЕРДЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ОЦИНКОВАННОЙ СТАЛИ | 2015 |

|

RU2692361C2 |

ir О

По

S

§

«л О

СО

о

S

о

00

о

S

о 56

|i

R m

s:

Авторы

Даты

1982-02-28—Публикация

1980-06-23—Подача