(54) ХЛОРАТОР И СПОСОБ ЕГО ПУСКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа хлоратора | 1983 |

|

SU1092348A1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186878C2 |

| Способ пуска солевого хлоратора | 1981 |

|

SU956588A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165887C1 |

| ЗАТВОР АППАРАТА ДЛЯ РАСПЛАВОВ ПРИ ПРОИЗВОДСТВЕ МАГНИЯ | 2003 |

|

RU2245401C1 |

| ПОТОЧНАЯ ЛИНИЯ ПОЛУЧЕНИЯ МАГНИЯ ИЗ БЕЗВОДНОГО КАРНАЛЛИТА | 2005 |

|

RU2310019C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| Аппарат для хлорирования карналита, магнезита и других окислов металлов в расплаве | 1961 |

|

SU142028A1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

I

Изобретение относится к металлургии магкия и может-быть использовано при пуске аппаратов, перерабатывающих гидролизующиеся хлоридные расплавы.

Известен хлоратор, включающий кожух и огнеупорную кладку. Для сущки хлоратора внутрь игахты устанавливают электрические нагревательные элементы, сушат их при помощи хлоратора, затем заливают расплав солей для прогрева и пропитки расплавом огнеупорной кладки хлоратора 1.

Дпя ускорения продесса пуска металлургических агрегате устанавливают нагревательные элементы не внутрь шахты, а в кладку футеровки по ее периметру. Таким металлургическим агрегатом является хлоратор, электролизер, электрическая солевая печь 2.

Недостатком известного зслоратора является то, что не удается избежать конденсадаи агрессивных паров соляной кислоты, образующейся при гищ)олизе хлормагниевого раошава от взаимодействия его с влагой кладки. Пары кислоты конденсируются на внутренней поверхности металлического кожуха аппарата.

что приводит к интенсивной коррозии и нарущению герметичности кожуха. Следствием этого является проникновение хлоросодержащ}1х газов в производственное помещение в течи расплава, вплоть до аварийной остановки аппарата.

Сушка и пропитка огнеупорной кладки расплавом приводит к проникновению расплава к внутренней поверхности кожуха в силу его фильтрации через кладку. Избежать

10 стадию сушки Пропиткой расплавом не представляется возможным по ряду причин. Прежде всего, объем огнеупорной кладки хлоратора Достаточно велик ( 120 т) и при 500 С в шахте хлоратора пристенный слой

15 кладки у кожуха xлapя opя достигает 30- 50° С. Подъем выше 500° С в шахте хлоратора без заливки расплава приводит к выгоранию графитовых деталей аппарата.

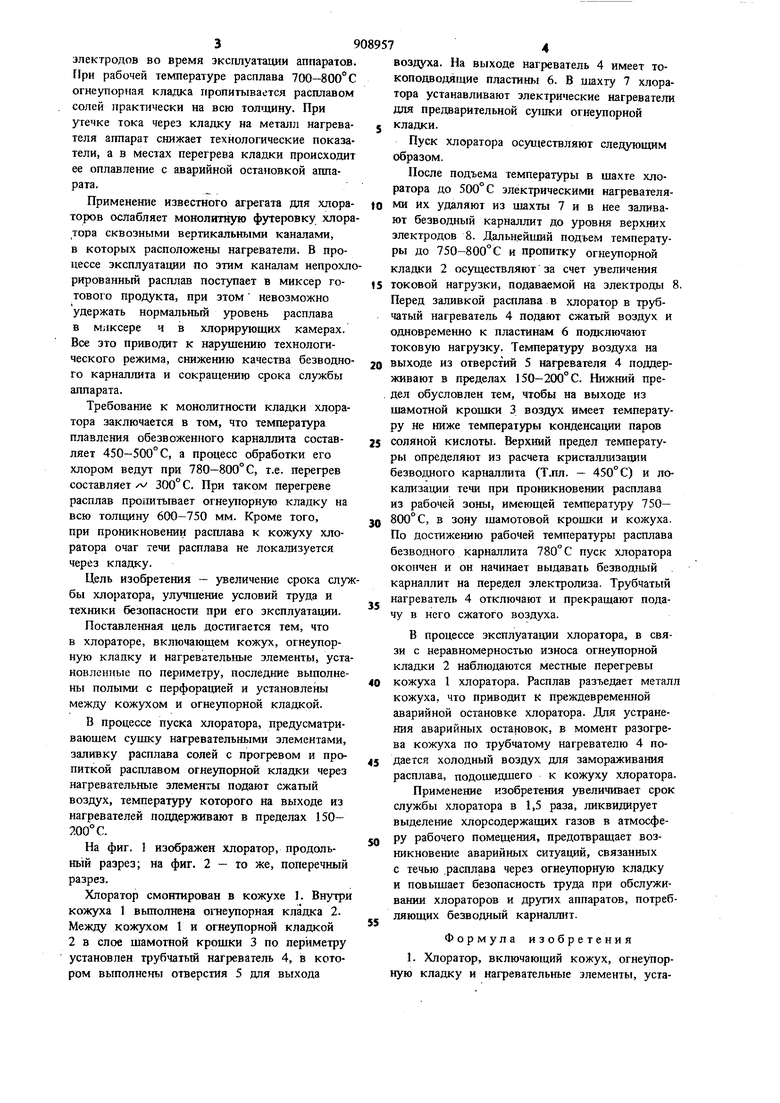

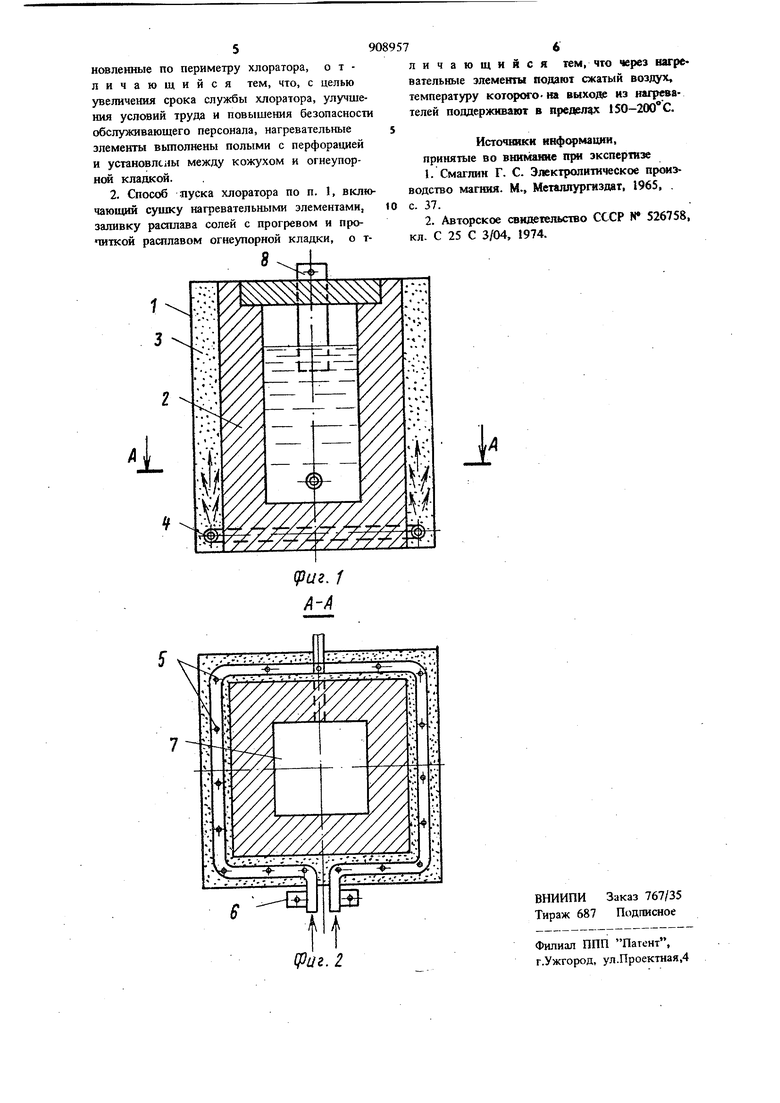

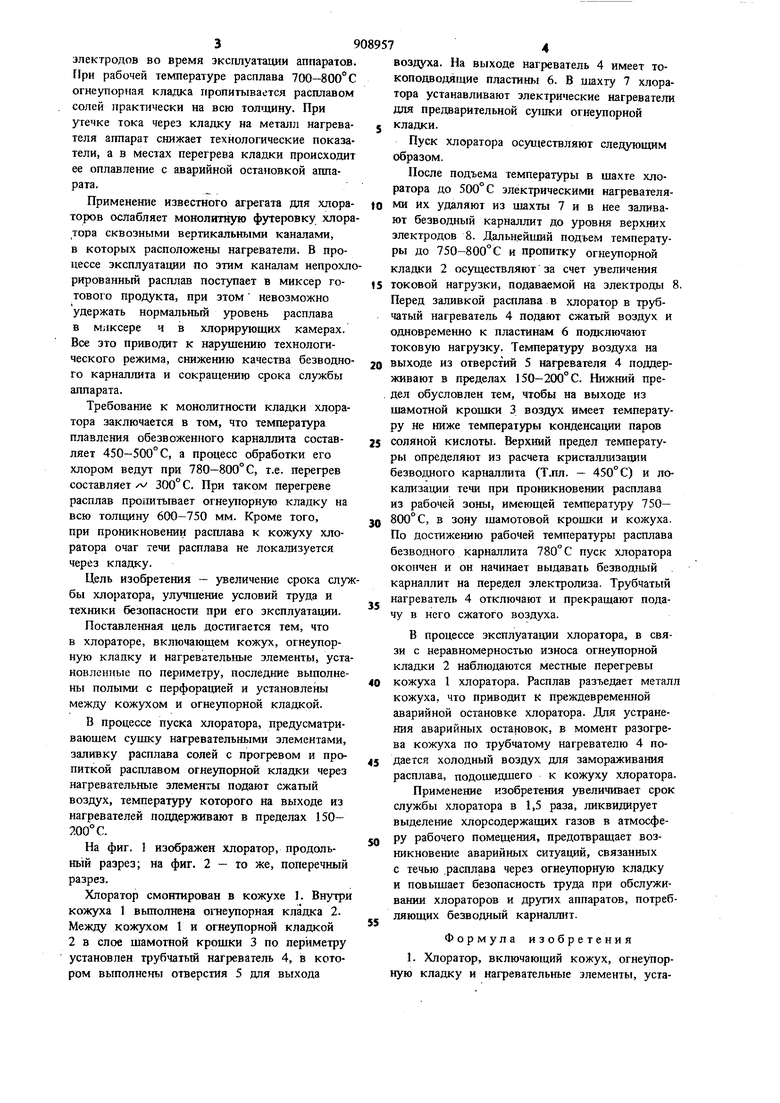

Установка нагревательных элементов в ог20неупорной кладке рядами на расстоянии, равном 1/3 расстояния от нагревательных элементов до вн)пгренней поверхности кладки, ..создает условие для утечки тока с рабочих электродов во время эксплуатации аппаратов При рабочей температуре расплава 700-800° С огнеупорная кладка пропитывается расплавом солей практически на всю толщину. При утечке тока через кладку на металл нагревателя аппарат снижает техиологические показатели, а в местах перегрева кладки происходит ее оплавление с аварийной остановкой аппарата. Применение известного агрегата для хлораторов ослабляет монолитную футеровку хлора тора сквозными вертикальными каналами, в которых расположены нагреватели. В процессе эксплуатации по зтим каналам непрохл рированный расплав поступает в миксер готового продукта, при зтом невозможно удержать нормальный уровень расплава в миксере ч в хлорир)аощих камерах. Все это приводит к нарушению технологического режима, снижению качества безводного карналлита и сокрашению срока службы аппарата. Требование к монолитности кладки хлоратора заключается в том, что температура плавления обезвоженного карналлита составляет 450-500° С, а процесс обработки его хлором ведут при 780-800°С, т.е. перегрев составляет /v 300° С. При таком перегреве расплав пропитывает огнеупорную кладку на всю ТОЛШД1НУ 600-750 мм. Кроме того, при проникновении расплава к кожуху хлоратора очаг течи расплава не локализуется через кладку. Цель изобретения - увеличение срока служ бы хлоратора, улучшение условий труда и техники безопасности при его эксплуатации. Поставленная цель достигается тем, что в хлораторе, включаюшем кожух, огнеупорную кладку и нагревательные элементы, уста новленные по периметру, последние выполнены полыми с перфорацией и установлены между кожухом и огнеупорной кладкой. В процессе пуска хлоратора, предусматривающем сушку нагревательными элементами, заливку расплава солей с прогревом и пропиткой расплавом огнеупорной кладки через нагревательные элементы подают сжатый воздух, температуру которого на выходе из нагревателей поддерживают в пределах 150200° С. На фиг. I изображен хлоратор, продольньш разрез; на фиг. 2 - то же, поперечный разрез. Хлоратор смонтирован в кожухе 1. Внутри кожуха 1 вьшолнена огнеупорная кладка 2. Между кожухом 1 и огнеупорной кладкой 2 в слое шамотной крошки 3 по периметру установлен трубчатый нагреватель 4, в котором выполнены отверстия 5 для выхода 4 воздуха. На выходе нагреватель 4 имеет токоподводящие пластины 6. В шахту 7 хлоратора устанавливают электрические нагреватели для предварительной су1пки огне)аторной кладки. Пуск хлоратора осуществляют следуюшим образом. После подъема температуры в шахте хлоратора до 500° С электрическими нагревателями их удаляют из шахты 7 и в нее заливают безводный карналлит до уровня верхьшх электродов 8. Дальнейший подъем температуры до 7 50-800° С и пропитку огнеупорной кладки 2 осушествляют за счет увеличения токовой нагрузки, подаваемой на электроды 8. Перед заливкой расплава в хлоратор в трубчатый нагреватель 4 подают сжатый воздух и одновременно к пластинам 6 подключают токовую нагрузку. Температзфу воздуха на выходе из отверстий 5 нагревателя 4 подцерживают в пределах 150-200 С. Нижний предел обусловлен тем, чтобы на выходе из шамотной крошки 3 воздух имеет температуру не ниже температуры конденсации паров соляной кислоты. Верхний предел температуры определяют из расчета кристаллизации безводного карналлита (Т.пл. - 450° С) и локализации течи при проникновении расплава из рабочей зоны, имеющей температуру 750- 800° С, в зону шамотовой крошки и кожуха. По достижению рабочей температуры расплава безводного карналлита 780° С пуск хлоратора окончен и он начинает выдавать безводный карналлит на передел электролиза. Трубчатый нагреватель 4 отключают и прекращают подачу в него сжатого воздуха. В процессе эксплуатации хлоратора, в связи с неравномерностью износа огнеупорной кладки 2 наблюдаются местные перегревы кожуха 1 хлоратора. Расплав разъедает металл кожуха, что приводит к преждевременной аварийной остановке хлоратора. Для устранения аварийных остановок, в момент разогрева кожуха по трубчатому нагревателю 4 подается холодный воздух для замораживания расплава, подошедшего к кожуху хлоратора. Применение изобретения увеличивает срок службы хлоратора в 1,5 раза, ликвидирует выделение хлорсодержаших газов в атмосферу рабочего помещения, предотвращает возникновение аварийных ситуаций, связанных с течью .расплава через огнеупорную кладку и повышает безопасность труда при обслуживании хлораторов и других аппаратов, потребляющих безводный карналлит. Формула изобретения 1. Хлоратор, включающий кожух, огнеупорную кладку и нагревательные элементы, уста

Авторы

Даты

1982-02-28—Публикация

1980-01-08—Подача