(54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПНЕВМОТРАНСПОРТА ЗАКЛАДОЧНЫХ УСТАНОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖИМОВ ГИДРОТРАНСПОРТА ЗАКЛАДОЧНЫХУСТАНОВОК | 1970 |

|

SU453485A1 |

| Система классификации в гидро-циКлОНАХ | 1975 |

|

SU797768A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРОЗАКЛАДОЧНОЙ УСТАНОВКОЙ | 1971 |

|

SU296897A1 |

| Машина пенной сепарации | 1990 |

|

SU1715433A2 |

| Способ управления процессом флотации в пневматической флотационной колонной машине с прямоточными и противоточными емкостями и устройство для его осуществления | 1986 |

|

SU1445798A1 |

| Способ подготовки пульпы в пульподелителе с приемной и распределительной камерами и пульподелитель с приемной и распределительной камерами | 1987 |

|

SU1500370A1 |

| Способ автоматического управления процессом непрерывного сгущения | 1987 |

|

SU1530208A1 |

| Устройство для управления процессом флотации в пневматической колонной флотационной машине | 1990 |

|

SU1750734A2 |

| Способ регулирования процесса гидравлической классификации | 1979 |

|

SU862985A1 |

| Способ управления процессом кондиционирования пульпы с реагентами и устройство для его осуществления | 1986 |

|

SU1398168A1 |

1

Изобретение относится к горной промышленности, в частности к автоматизации закладочных установок.

Известен способ .автоматического управления гидрозакладочной установкой в зависимости от давления (или уровня) --в пульпопроводе, причем вычислитель системы при нормальном режиме формирует сигналы задания на контуры, стабилизации объемных расходов воды и закладочного материала, а при аварийных режимах вырабатывает дополнительные сигналы изменения заданий, сохраняя неизменной консистенцию пульпы 1.

Этот способ не может быть исполььзован для автоматизации пневмотранспорта закладочных установок.

Известна система автоматического управления пневмотранспортными установками, содержащая транспортную трубу с пневмоприемником, циклон-разгрузчик, вентилятор для создания разряжения в пневмотранспортной трубе, фильтр или циклоночиститель; регулирующую систему с датчиком расхода транспортируемого материала и исполнительными органами. В этом устройстве формирование сигнала об изменеНИИ расхода материала и приведение регулирующей системы в действие для поддержания оптимальных параметров работы установки производят до поступления материала в пневмоприемник 2.

Недостатком известной системы является то, что она не позволяет автоматизировать пневмотранспорт закладочных установок.

Известна система автоматического регу10лирования режимов гидротранспорта закладочных установок с естественным напором, включающая задающий блок, контур регулирования подачи закладочного материала, состоящий из усилителя, регулируемого привода, ленточного питателя, датчика производительности и контур регулирования расхода воды, состоящий из датчика уровня пульпы в смесительной воронке, расходомера воды, регулятора и исполнительного механизма, причем выход расходомера включен на

20 вход задающего блока, выход которого связан через усилитель со входом регулируемого привода 3.

И эта система в силу своих конструктивных особенностей не может быть использована для автоматизации пневмотранспорта закладочных установок.

Целью изобретения является повышение эффективности транспортирования закладочных смесей.

Указанная цель достигается тем, что сиетема снабжена контуром регулирования массы порции транспортируемого материала, который выполнен в виде плотномера, узла для импульсного ввода транспортирующего агента в трубопровод, усилителя сигналов, исполнительного механизма и датчиков наличия смеси в трубопроводе, причем выход плотномера включен на вход задающего блока, выход которого связан со входами датчиков наличия смеси; а выходы датчиков наличия смеси через последовательно соединенные усилитель и исполнительный механизм соединены со входом устройства импульсного ввода транспортирующего агента, при этом .датчики наличия смеси установлены по ходу движения закладочного материала после узла для импульсного ввода транспортирующего агента в трубопровод, а плотномер до него.

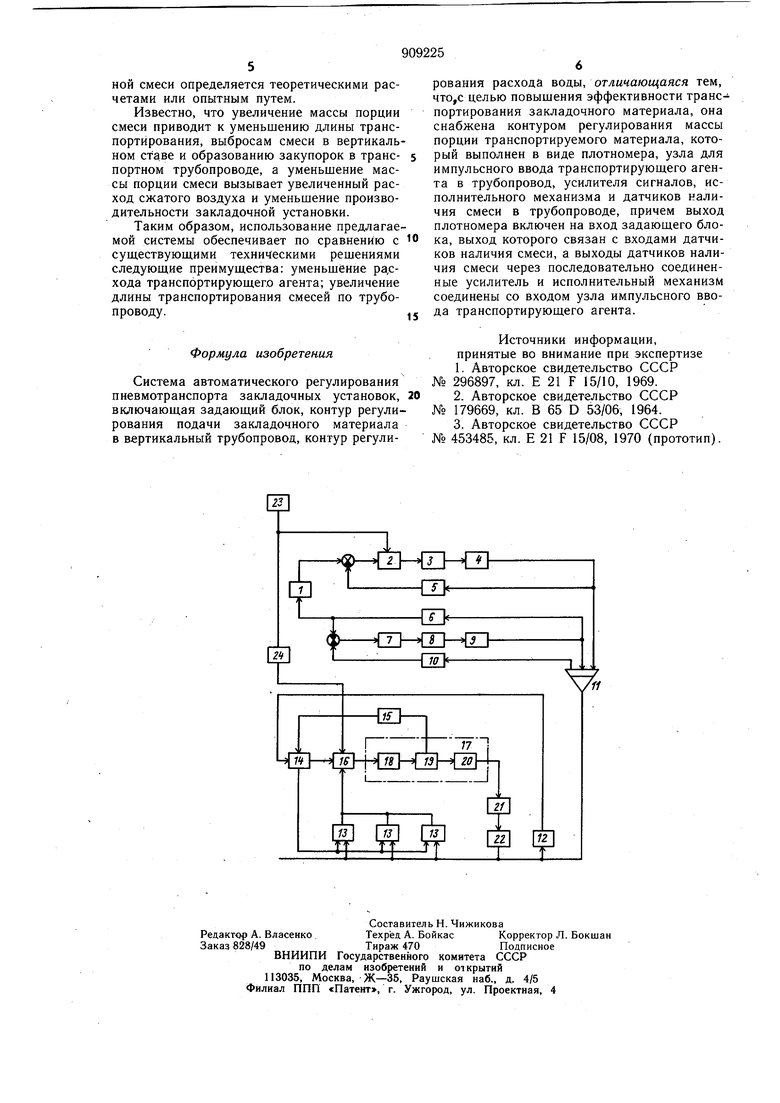

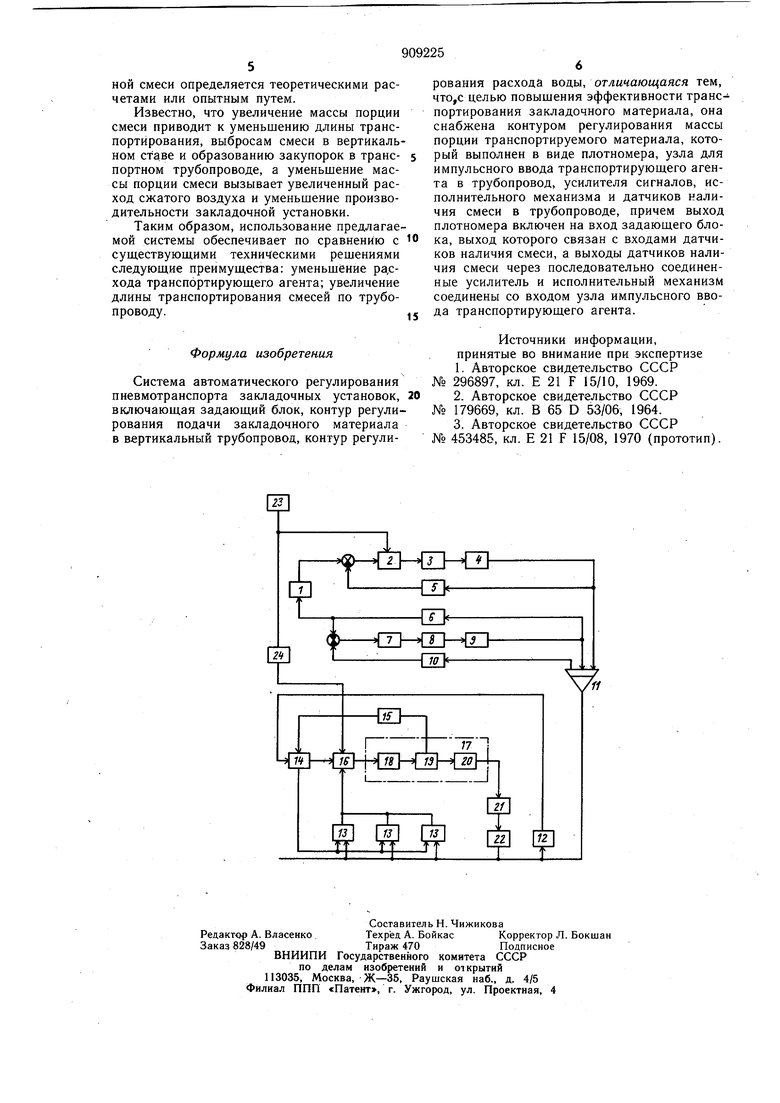

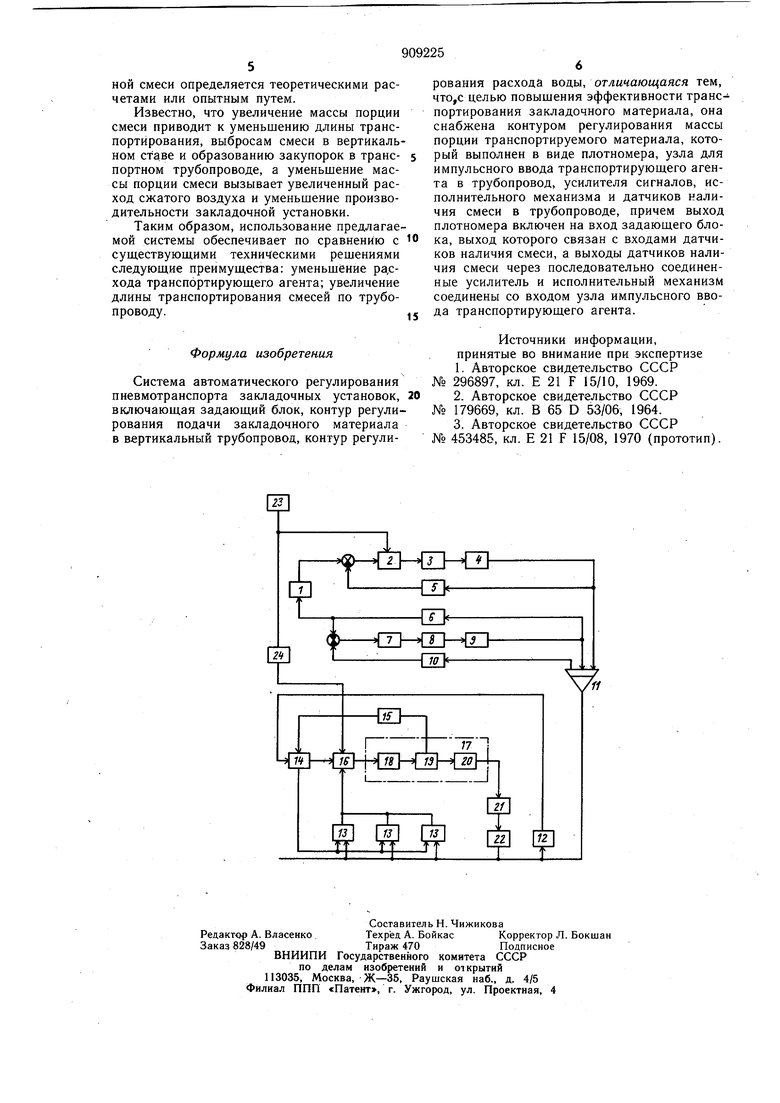

На чертеже показана функциональная схема системы автоматического регулирования пневмотранспорта закладочных установок.

Она включает задающий блок 1, контур регулирования подачи закладочного материала, состоящий из усилителя 2, регулируемого привода 3, ленточного питателя 4, датчика 5 производительности, и контур расхода воды, состоящий из расходомера 6 воды, регулятора 7, исполнительного механизма 8, регулируеющего органа 9 и датчика 10, уровня пульпы в смесительной воронке 11, плотномер 12, датчики 13 наличия смеси, задающий блок 14, контур 15 обратной связи, электронный усилитель 16, исполнительный механизм 17, состоящий из электромеханического преобразователя 18, усилителя 19, исполнительного устройства 20, регулирующий орган 21, узел 22 для Импульсного ввода транспортирующего агента, устройство 23 дистанционного управления исполнительным механизмом, реле 24 времени.

Система автоматического регулирования пневмотранспорта закладочных установок работает следующим образом.

Перед подачей закладки промывают пульпопровод, контур расхода воды при этом обеспечивает настроенный заранее, обычно максимальный расход воды. Затем включается контур подачи закладочного материала при помощи устройства 23 дистанционного управления исполнительным механизмом. Сигнал с расходомера 6 водь поступает на задающий блок 1 делится в соответствии с заданной консистенцией и через усилитель 2 управляет скоростью вращения регулируемого привода 3 ленточного питателя 4 и ем самым подачей закладочного материала. При поднятии уровня пульпы в смесительной воронке 11 сигнал датчика 10 уровня поступает в регулятор 7 расхода воды и через исполнительный механизм 8 и регулирующий орган 9 уменьшает расход воды, а через задающий блок 1 и контур регулирования закладочного материала уменьшает подачу закладочного материала, оставляя консистенцию пульпы постоянной. Уменьшение расхода воды и подачи закладочного материала продолжается до тех пор, пока сумма расходов воды и закладочного материала не окажется равной расходу гидросмеси в пульпопровод и уровень пульпы в смесительной воронке не станет стабильным. Благодаря тому, что выход расходомера 6 включен на вход задающего блока 1, выход которого связан через усилитель 2 со входом регулируемого привода 3, случайное изменение расхода воды приводит к пропорциональному изменению подачи закладочного материала, и заданная консистенция остается постоянной. После включения контура подачи закладочного материала сигнал с устройства 23 поступает на реле 24 времени. Через определенное время, рав-. ное времени установки реле 24, включается контур регулировки массы порции транспортируемого материала. К этому времени закладочная смесь находится в районе плотномера 12. Сигнал от плотномера 12, пропорциональный величине плотности смеси, поступает в регулирующий блок, в котором он сравнивается с сигналом задающего блока 14 и сигналом обратной связи 15. В зависимости от плотности закладочной смеси задающий блок 14 подключает в цепь один из датчиков 13 наличия смеси, установленных на разных расстояниях от узла 2 для импульсного ввода транспортирующего агента. Как только закладочная смесь достигнет датчика 13 наличия смеси, контакты датчика замыкаются и сигнал, усиленный усилителем 16, подается на исполнительный механизм 17, состоящий из электромеханического преобразователя 18, усилителя 19 мощности, исполнительного устройства 20. Исполнительное устройство 20 при помощи регулирующего органа 21 осуществляет подачу воздуха в узел для импульсного ввода транспортирующего агента 22.. После того, как сжатый воздух вытеснит порцию закладочной смеси в месте, где установлен датчик 13 наличия смеси, контакты датчика 13 размыкаются, цепь разрывается и исполнительный механизм 17 при помощи регулирующего органа 21 прекращает подачу сжатого воздуха в узел 22.

Далее весь процесс повторяется. Для от.ключения системы с устройства 23 отключается контур подачи закладочного материала, затем через реле 24 отключается контур регулирования массы порции транспортируемого материала. Затем промывают пульпопровод водой. Зависимость длины порции (массы) от плотности закладоч

Авторы

Даты

1982-02-28—Публикация

1980-03-26—Подача