(54). СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВСЖ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| Инструмент сквозной прошивки заготовок | 1978 |

|

SU733836A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Способ изготовления крупногабаритных бесшовных труб | 1980 |

|

SU946769A1 |

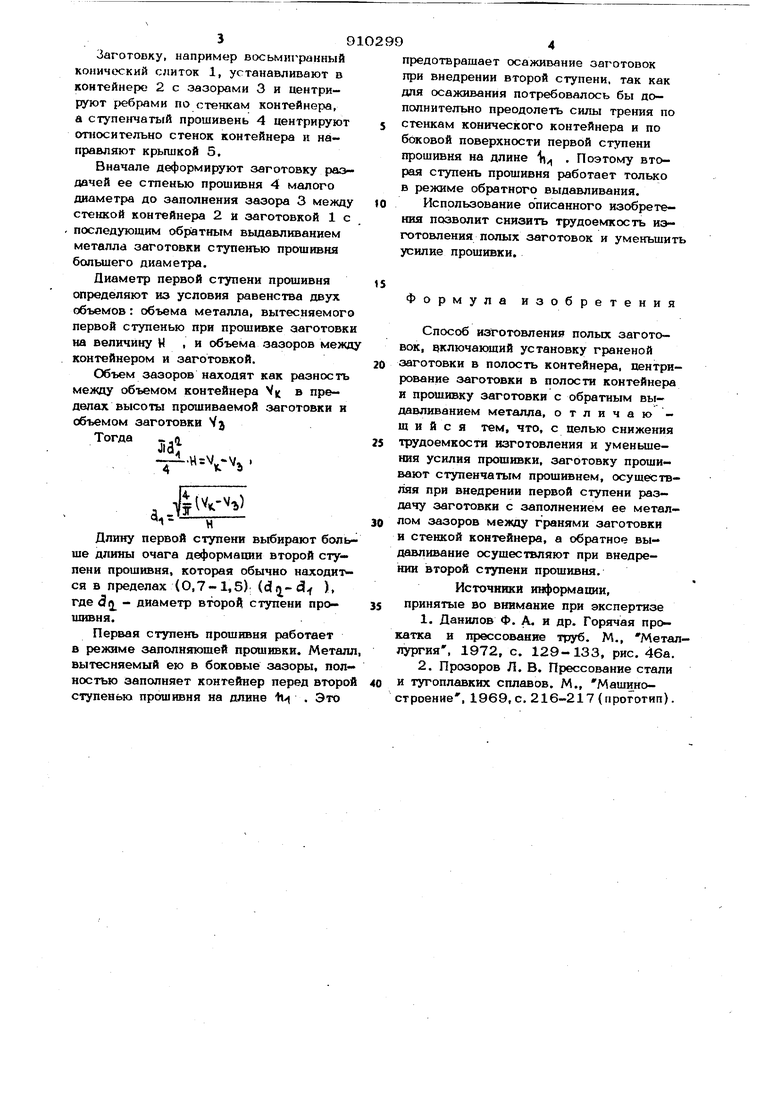

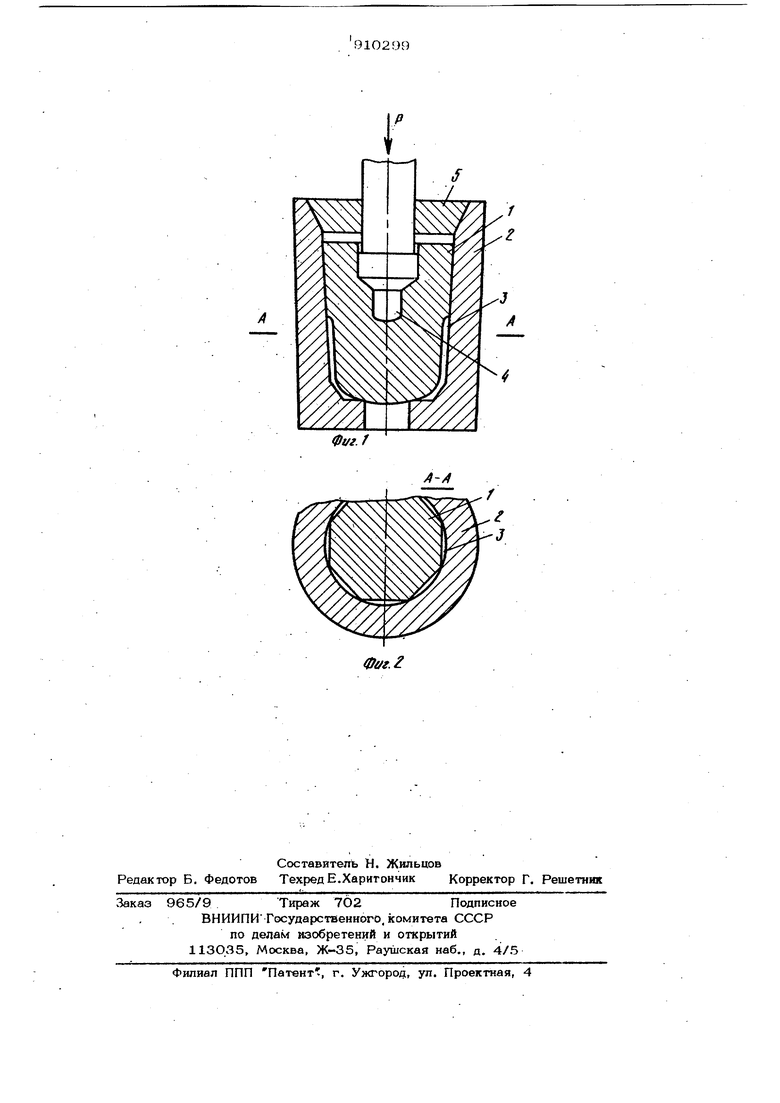

Изобретение относится к обработке металлов давлением, а именно к способам получения полых заготовок из слиткОв прошивкой. Известен способ изготовления полых заготовок, при котором исходную сплошную заготовку устанавливают в контейнер с зазором и прошивают с вытеснением металла заготовки в зазор { . Недостатком этого способа является повьпиенная разнортенность получаемых заготовок. Известен также способ изготовления полых заготовок, включающий установку граненой заготовки в шшиндрйческую полость контейнера, центрирование заготовки в полости контейнера и прошивку с обратным -выдавливанием металла 2 Недостатками указанного способа являются высокая трудоемкость изгоговления заготовок нз-ва необходимости проведения операоин осадки, требующей сложлого спешгализированяого оборудования большой мощности, и большие усилия прошивки. Цель изобретения - снижение трудоемкости изготовления и уменьшение усилия прошивки. Эта цель достигается тем, что при изготовлении полых заготовок способом, включающим установку граненой заготовки в полость контейнера, центрирование заготовки и прошивку ее с обратным выдавливанием металла, заготовку прошивают ступенчатым прошивнем, осуществляя при внедрении ступени раздачу заготовка с заполнением ее металлом зазоров между гранями заготовки и стенкой контейнера, а обратное вьщавливание осуществляют при внедрении второй ступени прошивня. На фиг. 1 изображено положение заготовки в процессе прошивки; на фиг. 2 сечение А-А. Способ реализуется следующим образом. Заготовку, например вех:ьмнгранный конический слиток 1, устанавливают в контейнере 2 с зазорами 3 и центрируют г)ебрами по стенкам контейнера, а ступе1гчатый прошивень 4 центрируют относительно стенок контейнера и направляют крьпикой 5. Вначале деформируют заготовку раздачей ее стпенью прошивня 4 малого диаметра до заполнения зазора 3 между стенкой контейнера 2 it заготовкой 1 с последующим обратным выдавливанием металла заготовки ступенью прошивня большего диаметра. Диаметр первой ступени прошивня определяют из условия равенства двух объемов: объема металла, вытесняемого первой ступенью при прошивке заготовк на величину Н , и объема зазоров межд контейнером и заготовкой, Объем зазоров находят как разность между объемом контейнера V| в пределах высоты прошиваемой заготовки и объемом заготовки Vj Тогда -.1 iiv) Длину первой ступени выбирают боль ше длины очага деформации второй ступени прошивня, которая обычно находит ся в пределах (0,7-1,5): ( ), где 0 - диаметр второй ступени прошивня. Первая ступень прошивня работает в режиме заполняющей прошивки. Метал вытесняемый ею в боковые зазоры, пол ностью заполняет контейнер перед второ ступенью прошивня на длине ti . Это предотвращает осаживание заготовок при внедрении второй ступени, так как для осаживания потребовалось бы дополнительно преодолеть силы трения по стенкам конического контейнера и по бсжовой поверхности первой ступени прошивня на длине , Поэтому вторая ступень прошивня работает только в режиме обратного выдавливания. Использование описанного изобретения позволит снизить трудоемкость изготовления полых заготовок и уменьшить усилие прошивки. Формула изобретения Способ изготовления полых заготовок, включающий установку граненой заготовки в полость контейнера, центрирование заготовки в полости контейнера и прошивку заготовки с обратным выдавливанием металла, отличаю ш и и с я тем, что, с целью снижения трудоемкости изготовления и уменьшения усилия прошивки, заготовку прошивают ступенчатым прошивнем, осушествляя при внедрении первой ступени раздачу заготовки с заполнением ее металлом зазоров между гранями заготовки и стенкой контейнера, а обратное выдавливание осуществляют при внедрении второй ступени прошивня. Источники информации, принятые во внимание при экспертизе 1.Данилов Ф. А. и др. Горячая прокатка и прессование труб. М., Металлургия, 1972, с, 129-133, рис. 4ба, 2.Прозоров Л. В. Прессование стали и тугоплавких сплавов. М., Машиностроение, 1969, с. 216-217 (прототип).

Фиг.Г

Авторы

Даты

1982-03-07—Публикация

1980-06-04—Подача