Изобретение относится к области горячей обработки металлов давлением и может быть использовано при изготовлении крупногабаритных бесшовных труб методом прошивки протяжки из кузнечных слитков на гидравлических прессах.

Известен способ изготовления полых заготовок [1], в котором кузнечный многогранный конический слиток устанавливают в полость контейнера, центрируют по его стенкам и прошивают со стороны прибыли с заполнением зазоров металлом заготовки между гранями слитка и стенками контейнера и одновременно осуществляют обратное выдавливание. При этом пуансон центрируют относительно стенок контейнера отверстием в плите, зацентрованной по стенкам контейнера (см. фиг.1 [1]).

Недостатком известного способа является невозможность снять прошитую гильзу в случае ее застревания на прошивной головке, так как ее диаметр больше диаметра пуансона и центрирующего его отверстия.

Известен способ изготовления труб большого диаметра [2], в котором с целью исключения увода пуансона от вертикальной оси усадочной раковиной слитка и исключения затягивания усадочных дефектов при прошивке слитка в стенки гильзы, слиток устанавливают в контейнер поддоном, то есть узкой частью, вверх, а затем прошивают.

Недостатком известного способа является невозможность отцентрировать слиток, установленный своей широкой частью в узкую часть прошивного контейнера, и исключить увод пуансона, что ведет к получению разностенности при прошивке.

Известен способ изготовления бесшовных крупногабаритных труб [3], в котором бесприбыльный слиток или слиток с удаленными прибыльной и донной частями так же устанавливают в прошивной контейнер донной, то есть узкой частью вверх, а прибыльной (то есть уширенной) частью слитка в нижнюю часть прошивного контейнера, имеющую меньший диаметр, чем его верхняя часть, как это видно на рисунках рассматриваемого аналога [3], опрессовывают осадочной плитой, а затем прошивают. Последующие операции включают при необходимости увеличения внутреннего диаметра раздачу и протяжку через кольцевые матрицы для получения заданных размеров труб [3].

Указанный способ наиболее близок к предлагаемому изобретению.

Недостатком известного способа является повышенный расход металла и дополнительные трудозатраты в связи с удалением донной части слитка, поскольку она является помехой при установке осадочной плиты для проведения опрессовки, а также сложность установки слитка при проведении опрессовки точно по центру контейнера. Это приводит к разностенности при прошивке, а также к увеличению наружного диаметра прошитой заготовки и, как следствие, к увеличению трудоемкости последующей протяжки. Кроме того, установка слитка широкой частью вниз ограничивает его габариты и массу и соответственно длину изготавливаемой из него трубы, что также приводит к увеличенному расходу металла. Указанные недостатки препятствуют внедрению технологии с прошивкой слитка со стороны поддона.

Заявленное изобретение направлено на снижение разностенности труб, расхода металла и трудоемкости изготовления труб из прошитых со стороны поддона слитков и расширение их сортамента по длине.

Решение поставленных задач достигается тем, что прошивку слитка со стороны поддона осуществляют в том же коническом контейнере, что и прошивку такого же слитка со стороны его прибыльной части, для чего перед опрессовкой слиток калибруют проталкиванием через кольцевую матрицу, выполненную по диаметру нижнего основания конического прошивного контейнера, и одновременно деформируют донную часть слитка с образованием в ее центре наметки, а опрессовку слитка производят со стороны наметки слитка при его центрировании по оси прошивного контейнера одновременно с формированием по центру опрессованного слитка наметки для прошивного пуансона.

Снижение трудоемкости ковки достигается за счет того, что прошивка слитка со стороны донной части в том же контейнере, что и прошивка такого же слитка со стороны его прибыльной части позволяет увеличить массу слитка, допустимую для прошивки со стороны поддона, и по сравнению с известным способом получить большую длину поковки при той же трудоемкости изготовления.

Снижение расхода металла обеспечено за счет того, что донную часть слитка перед опрессовкой в прошивном контейнере не удаляют, а также за счет того, что величина концевой обрези в обоих случаях одинакова, и соответственно при большей длине поковки удельный расход металла ниже.

Снижение разностенности обеспечено тем, что укороченный в процессе калибровки при деформировании в процессе образования наметки донной части слиток позволяет при осадке перед прошивкой со стороны донной части установить осадочную плиту на слиток с одновременным центрированием ее стенками прошивного контейнера и отцентрировать слиток относительно оси контейнера конической частью кольцевого выступа, расположенного на торце осадочной плиты, а также точно по центру выполнить наметку для центрирования прошивного пуансона выступом на торце осадочной плиты.

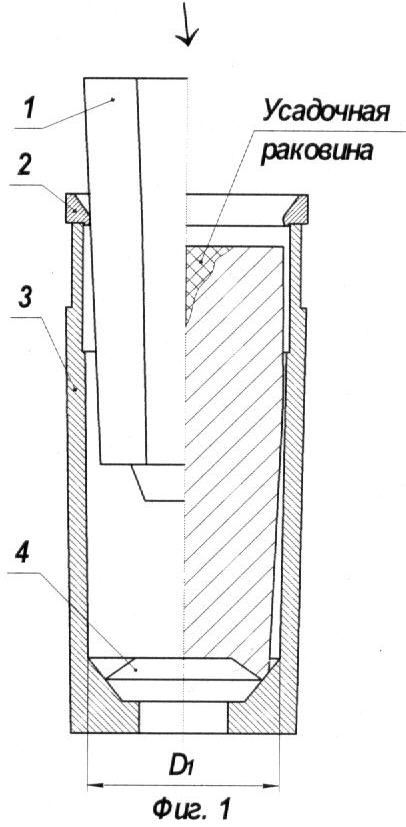

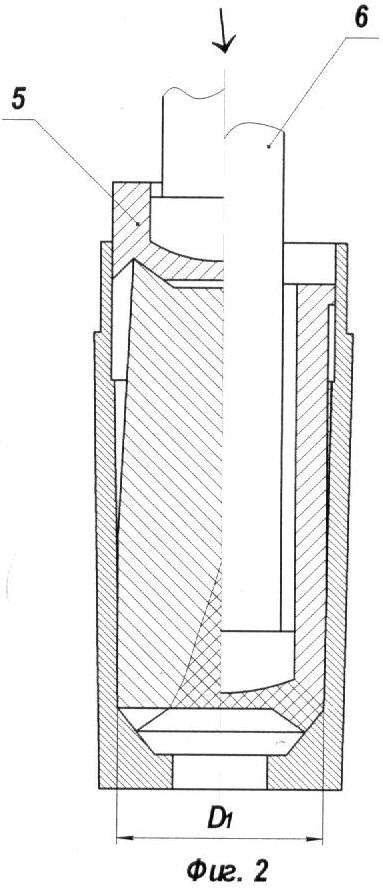

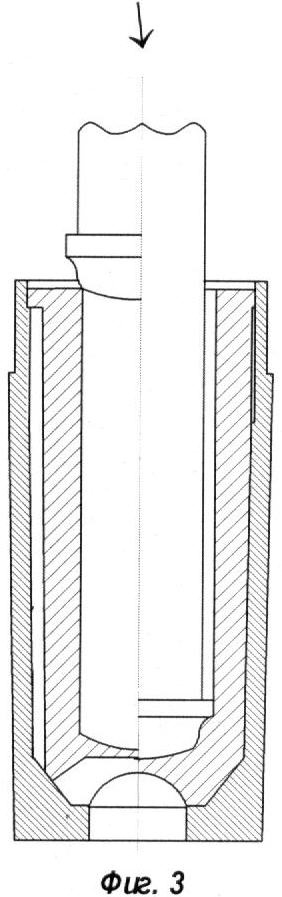

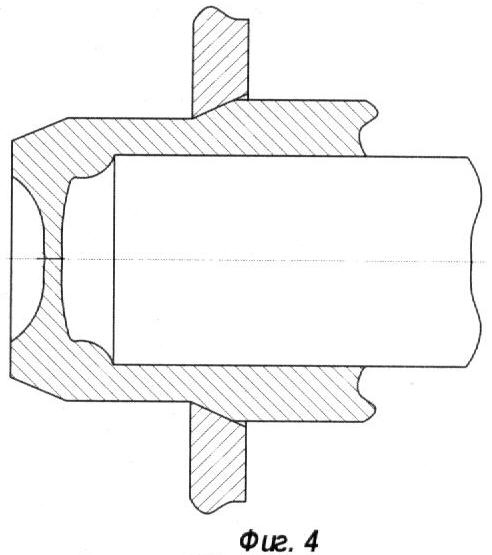

Способ поясняется фиг.1-4.

На фиг.1 в левой части показано положение слитка перед калибровкой через кольцевую матрицу, установленную на прошивной контейнер, в правой части - после калибровки и деформирования донной части слитка с образованием в ней наметки.

На фиг.2 в левой части показано положение слитка, установленного прибыльной частью вниз в прошивном контейнере, и осадочной плиты перед осадкой. В правой части показано положение заготовки в контейнере после прошивки.

На фиг.3 в левой части показано положение прошитой заготовки перед раздачей при необходимости увеличения внутреннего диаметра, в правой части показано положение заготовки в контейнере после раздачи.

На фиг.4 показано положение заготовки в процессе протяжки.

Способ осуществляют следующим образом.

Нагретый до ковочной температуры бесприбыльный слиток 1 (фиг.1) устанавливают в кольцевой матрице 2, помещенной на прошивном контейнере 3, в нижней части которого находится выталкиватель 4. Ходом пресса осуществляют проталкивание слитка через кольцевую матрицу 1 и одновременно деформируют донную часть слитка о торец толкателя 4 с образованием наметки в донной части слитка по форме толкателя. Диаметр кольцевой матрицы выбирают равным или немного меньше диаметра нижней части контейнера D1, а торец толкателя располагают на такой высоте, чтобы донная часть слитка достигла его, когда процесс калибровки еще не закончен, что обеспечивает устойчивое положение слитка при деформации его донной части. Затем снимают кольцевую матрицу 2, слиток извлекают из контейнера и сразу или после подогрева снова устанавливают его в тот же контейнер, предварительно перевернув прибыльной частью вниз, центрируя внизу стенками контейнера.

Сверху на торец слитка устанавливают осадочную плиту 5 (фиг.2) и конической внутренней частью кольцевого выступа на нижнем торце осадочной плиты центрируют слиток по центру прошивного контейнера, при этом в наметку на торце заготовки заходит выступ, выполненный на торце осадочной плиты. Прошивной пуансон 6 устанавливают в гнездо осадочной плиты и производят опрессовку заготовки в прошивном контейнере, верхняя часть которого выполнена цилиндрической формы по размерам осадочной плиты. Углубление в осадочной плите для прошивной головки выполняют, чтобы исключить перекос и заклинивание осадочной плиты при опрессовке. Осуществляют прошивку отверстия заданного диаметра или диаметром, возможным по усилию пресса (вид справа, фиг.2), при этом заготовка по всей высоте зафиксирована стенками контейнера, а пуансон центрируют наметкой в заготовке. При необходимости получить отверстие большего диаметра производят его раздачу прошивной головкой большего диаметра (фиг.3).

Изобретение позволяет снизить расход металла и трудоемкость изготовления труб из прошитых со стороны донной части слитков и расширить их сортамент по длине за счет использования слитков большей массы при прошивке со стороны донной части.

Пример конкретного выполнения

По существующей технологии для котельной трубы 630×580×4000 мм из стали марки 16ГС изготавливают поковку 675×540×4150 мм массой 4,2 тонны из бесприбыльного слитка массой 6,5 тонн, отлитого в изложницу для слитка массой 7,31 тонна. Нагретый до температуры 1260…1280°С слиток прошивают на прессе усилием 2500 т со стороны, соответствующей прибыльной части, пуансоном диаметром 540 мм в коническом контейнере диаметром 910/880 мм, а затем протягивают на длинной оправке через ряд кольцевых матриц (фиг.4) с промежуточными нагревами между протяжками.

По предлагаемому способу поковку этой трубы изготавливают размерами 665×550×5600 мм из того же слитка, прошитого в том же прошивном контейнере. Нагретый до ковочной температуры слиток калибруют через кольцевую матрицу диаметром 880 мм, то есть по размеру нижней части контейнера. В конечной стадии калибровки слиток поддоном опирают в торец толкателя, деформируют донную часть слитка и образуют в этом месте наметку от толкателя (фиг.1). После подогрева слиток устанавливают в тот же контейнер прибыльной частью вниз, причем толкатель перед этим заменяют на другой, меньшей высоты. На заготовку устанавливают осадочную плиту, центрируют ее по цилиндрической части контейнера и в то же время конической частью кольцевого выступа на нижнем торце осадочной плиты центрирует слиток по оси контейнера. В верхней части осадочной плиты выполнено углубление диаметром 560 мм по размеру прошивной головки пуансона. Это позволяет точку приложения усилия к осадочной плите расположить ниже верхнего торца прошивного контейнера, что исключает перекашивание и заклинивание осадочной плиты при опрессовке, в процессе которой выступ на нижнем торце осадочной плиты входит в наметку от толкателя (фиг.2, слева). После опрессовки осадочную плиту снимают и производят прошивку заготовки диаметром 550 мм (фиг.2 справа), а затем протягивают до заданного диаметра - 665 мм (675 мм в горячем состоянии) (фиг.4). Снижение фактических припусков по внутреннему и наружному диаметрам достигнуто, во-первых, за счет снижения разностенности по причине прошивки, полностью заценрированной по контейнеру заготовки с наметкой для пуансона по ее центру, во-вторых, за счет исключения затягивания дефектного металла прибыльной части слитка при прошивке в стенки прошитой заготовки. По этой же причине снижен расход металла в технологическую обрезь. По существующей технологии донная обрезь (это большая половина концевой обрези) состоит из самого качественного металла слитка. По предлагаемому способу с донной обрезью удаляют дефектный металл прибыльной части слитка, что дает возможность существенно сократить длину обрези со стороны открытого конца протянутой заготовки для данного примера с 700 до 300 мм.

Суммарный отход металла по существующей технологии составляет: 6,5-4,2=2,3 т.

По предлагаемому способу отходы составляют: с донной части - 0,7 т, с открытого конца - 0,36 т, угар - 0,32 т. Всего 1,38 т. Таким образом, из того же самого слитка 6,5 т можно изготовить поковку массой 5,12 т, и соответственно длиной 5,6 м. Снижение расхода металла на 1 метр длины трубы равно 6,5/4,15-6,5/5,6=0,4 т, или 10 тыс. рублей на метр длины при цене 25000 руб. за тонну, или 1 млн руб. за каждые 100 метров труб.

Снижение объема стружки при механической обработке труб на 1 метр длины трубы составит: 4,2/4,15-5,12/5,6=0,10 т, что при трудоемкости механической обработки 3 минуты на 1 кг стружки составит 5 часов на каждый метр трубы, или 2000 рублей на метр. Суммарное снижение прямых затрат при изготовлении 1 метра трубы составляет в этом случае 12000 рублей.

Второй пример конкретного выполнения

Когда усилие пресса недостаточно для получения в заготовке отверстия, заданного диаметра, требуется проведение второй прошивки (раздачи). По существующей технологии для изготовления котельной трубы из стали 10Х9МФБ размерами 630×574 мм изготавливают поковку 685×510 мм массой 4,5 тонны из бесприбыльного слитка массой 6,5 тонн, отлитого в изложницу для слитка массой 7,31 тонна. Нагретый до температуры 1230…1250°С слиток прошивали со стороны прибыльной части пуансоном диаметром 480 мм. После подогрева заготовку подвергали раздаче прошивной головкой диаметром 530 мм в том же контейнере и протягивали на длинной оправке через ряд кольцевых матриц с промежуточными нагревами между протяжками.

При этом после 1-й прошивки ⌀ 480 мм по технологии дно должно быть 120 мм, но из-за недостаточного усилия прошивного пресса составило 230 мм, при этом время прошивки вместо 1 минуты было 10 минут. При операции раздачи с ⌀ 480 до ⌀ 530 мм за счет набора металла под головку дно стало 370 мм вместо 230 мм по технологии. Отмечено, что при установке заготовки для повторной прошивки она не входила в контейнер из-за термического расширения при нагреве, что привело к удлинению операции еще на 10 минут. Толстое дно приводит к увеличению усилия в начальный этап протяжки, что вызвало утяжку в прилегающей к дну стенке. Длина поковки составила 3700 мм (нужно 4200 мм). Для решения указанных выше проблем требуется проведение прошивки в контейнере меньшего диаметра и раздачи в контейнере большего диаметра, что неизбежно приводит к снижению массы слитка, допускаемого для изготовления этих труб (с 6,5 т до 5,6 т). Но так как даже применение максимального слитка не обеспечивает получение заданной длины, эта технология по указанным причинам признана непригодной для серийного изготовления.

По предлагаемому способу поковку этой трубы изготавливают размерами 665×540×4200 мм. Массой 4,07 т с проведением прошивки и раздачи в разных контейнерах из бесприбыльного слитка массой 5,5 т, разливаемого в изложницу для прибыльного слитка 7,0 т.

Слиток, нагретый до ковочной температуры 1250°С, калибруют через кольцевую матрицу диаметром 820 мм то есть по размеру нижней части конического контейнера диаметром 845/820 мм. Верхняя часть этого контейнера выполнена цилиндрической диаметром 945 мм по размеру осадочной плиты. В конечной стадии калибровки слиток поддоном опирают в торец толкателя, сминают донную часть слитка и образуют в этом месте наметку от толкателя (фиг.1). После подогрева слиток устанавливают в тот же контейнер прибыльной частью вниз без замены толкателя. На заготовку устанавливают осадочную плиту, центрируют ее по цилиндрической части контейнера и в то же время кольцевым выступом на нижнем торце центрирует слиток по оси контейнера (фиг.2, слева). После опрессовки осадочную плиту снимают и производят прошивку заготовки диаметром 440 мм (фиг.2 справа), с оставлением дна толщиной 50…100 мм, а затем после подогрева производят раздачу заготовки ступенчатой головкой ⌀ 440/540 в контейнере большего размера, предназначенным для прошивки слитка массой 6,5 т (смотри пример 1) (фиг.3), с оставлением той же толщины дна, а затем протягивают до заданного диаметра - 665 мм (675 мм в горячем состоянии) (фиг.4).

Суммарный отход металла по существующей технологии составляет: 6,5-4,5=2,0 т.

По предлагаемому способу отходы составляют: 5,5-4,07=1,43 т. Снижение расхода металла на 1 метр длины трубы равно 6,5/3,7-5,5/4,2=0,45 т, или 45 тыс. рублей на метр длины при цене 100000 руб. за тонну, или 4,5 млн руб. за каждые 100 метров труб.

Снижение объема стружки на 1 метр длины трубы составит:

4,5/3,7-4,07/4,2=0,25 т, что при трудоемкости механической обработки 4 минуты на 1 кг стружки снижение трудоемкости составит 17 часов на каждый метр трубы, или 6800 рублей на метр. Суммарное снижение прямых затрат при изготовлении 1 метра трубы составляет в этом случае 51800 рублей.

Источники информации

1 Авторское свидетельство СССР №910299, кл. B21J 5/10, 1982.

2 М.А.Зайков, А.И.Зубков и др. Применение бесприбыльных слитков, прошитых со стороны поддона для получения толстостенных барабанов и труб большого диаметра, КШП №3, 1973 г., с.7, 8.

3 Авторское свидетельство СССР №277519, кл. B23K 5/02, 12.01.1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| Способ изготовления бесшовных крупногабаритных труб | 1980 |

|

SU902965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ ковки полых поковок | 1986 |

|

SU1391791A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1980 |

|

SU946769A1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ КРУПНОГАБАРИТНЫХТРУБ | 1970 |

|

SU277519A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления крупногаба-РиТНыХ бЕСшОВНыХ ТРуб | 1978 |

|

SU799885A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве крупногабаритных бесшовных труб на гидравлических прессах. Слиток подвергают калибровке проталкиванием через кольцевую матрицу. Матрица выполнена по диаметру нижнего основания конического прошивного контейнера. Одновременно деформируют донную часть слитка с образованием в ее центре наметки. Затем производят опрессовку слитка в коническом прошивном контейнере со стороны наметки слитка при его центрировании по оси контейнера. Одновременно по центру опрессованного слитка формируют наметку для прошивного пуансона. Затем осуществляют по меньшей одну прошивку со стороны донной части опрессованного слитка. Полученную прошитую заготовку подвергают протяжке. В результате обеспечивается уменьшение разностенности полученных труб, снижение расхода металла и трудоемкости изготовления, а также расширение сортамента труб по длине. 4 ил., 2 пр.

Способ производства крупногабаритных бесшовных труб, включающий одну или несколько прошивок со стороны донной части опрессованного в коническом прошивном контейнере слитка и последующую протяжку прошитой заготовки, отличающийся тем, что перед опрессовкой слитка осуществляют его калибровку проталкиванием через кольцевую матрицу, выполненную по диаметру нижнего основания конического прошивного контейнера, и одновременно деформируют донную часть слитка с образованием в ее центре наметки, а опрессовку слитка производят со стороны наметки слитка при его центрировании по оси прошивного контейнера одновременно с формированием по центру опрессованного слитка наметки для прошивного пуансона.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ КРУПНОГАБАРИТНЫХТРУБ | 0 |

|

SU277519A1 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| Способ изготовления крупногабаритных бесшовных труб | 1977 |

|

SU721226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| US 5007274 А, 16.04.1991 | |||

| US 74334434 В2, 14.10.2008. | |||

Авторы

Даты

2012-06-20—Публикация

2010-08-30—Подача