(54) СПОСОБ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩИХСЯ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНОКРЕМНЕЗЕМИСТЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2258760C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ЗАГОТОВКИ КОРПУСА С ПАТРУБКОМ | 2012 |

|

RU2506142C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1980 |

|

SU897079A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| Устройство для возбуждения вибрации расплава | 1979 |

|

SU884851A1 |

1

Изобретение относится к области металлургии и может быть использова но для формирования мелкокристаллической структуры металла или сплава при непрерывном литье.и литье в форму (изложницы).

Существующие в настоящее время способы обработки кристаллизующихся слитков наложением электрических и электромагнитных полей не нашли в промьппленности практического применения в силу низкой эффективности измельчения структуры металла П.

Известен способ воздействия на процесс кристаллизации слитков путем создания радиального и азимутального, электрических полей с излучением электромагнитных-сил, направленных вдоль оси слитка прртивополозкному конвективному потоку 2.

К недостатку этого способа следует отнести большие потери энергии в проводящих стенках форгФ или кристаллизатора, что приводит к снижению

К1Щ устройств и повышенному расходу электроэнергии.

Целью изобретения является повышение качества слитков за счет измель.чения структуры и уменьшения ликвидационных и усадочных явлений.

Поставленная цель достигается тем, что в способе обработки кристаллизуЮ11Ц1ХСЯ слитков, включающем воздей ствие упругих колебаний на расплав,

10 металлический расплав обрабатывают упругими кол.ебаниями электропедрачлических импульсов через слой жидкого шлака, электропроводность которого ниже J,0 , а высоту шлаковой

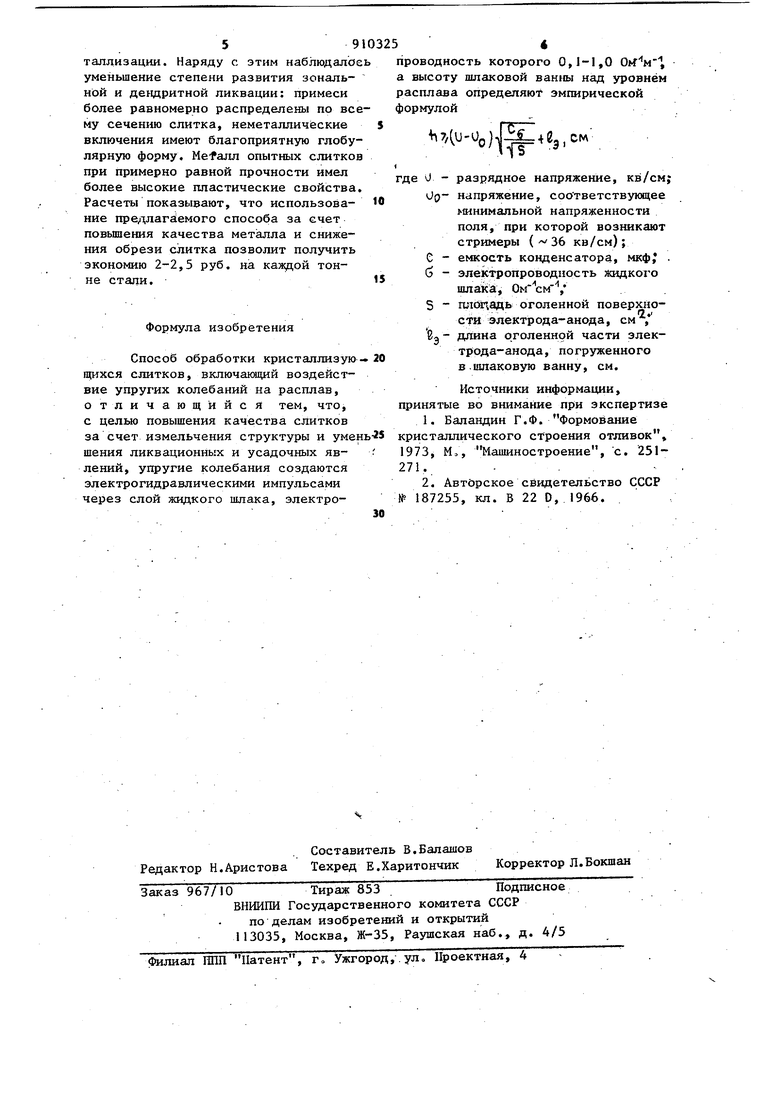

15 ; ванны над уровнем расплава определяют по эмпирической формуле:

Fes

Tla-UoH-.a.

., . I Э

20

С - емкость конденсатора, мкф;

где и -.разрядное напряжение, кв/см; Uo - напряжение, соответствующее минимальной напряженности поля, при которой возникают . стримеры (36 KB/CM); ( - электропроводность жидкого шлака, Ом см; р - площадв оголенной поверхности стержня электрода-анода Z. - длина оголенной части электрод а- 5|.нод а, погруженного : в шлаковую ванну, см. Для импульсного электрического ра ряда в жидкости (ЭГ эффект) характер ны три стадии: I стадия - в разрядном промежутке меязду электродами появляется ток; М стадия - стадия формирования ра ряда с образованием высокопроводящего канала электрического разряда (КЭР); III стадия - стадия, характеризующаяся передачей энергии разогретой электрического разряда окружа ющей среде. Формирование отдельных стадий электрического разряда во многом определяется физико-химически ш свойствами рабочей жидкой среды и глав1й 1М образом зависит от ее диэлектрической проницаемости и электропроводности. При высокой электропроводности жидкости для конкретных параметров разрядного контура II стадия может не перейти в III стадию, Например, при электропроводности рабочей жидкой среды 6 10-20 высокопроводящего канала электрического разряда (КЭР) не образуется даже при малых разрядных промежутках, хотя ток может достигать предельных значений разрядного контура. Практика показала, что при обработке кристаллизующихся слитков упругими колебаниями электрогидравлических импульсов использовать ванну жидкого расплава, как рабочую жидкую среду, невозможно, поскольку металлические расплавы имеют высокую электропроводность например, для жидкой стали (э ( 1,34-1,4 /1 ) . Поэтому в качестве рабочей жидкости бьш выбран жидкий шлак с диэлектрическими характеристиками, позволяющими образование электрогидравлического импул са. Опытным путем установлено, что устойчивое формирование разряда происходит при электропроводности жидкого шлака нижа 1,0 Было также установлено, что высота шлаковой ванны над уровнем расплава, отвечающая расстоянию мёжэлектродного промежутка, при минимальной затрате энергии на формирование электрического разряда, описывается следующим эмпирическим выражением: s(u-Uo; с учетом глубины погружения оголенной части электрода - анода в шлаковую ванну, ее над уровнем расплава следует брать: 7Ли-и,) Механизм воздействия упругих колебаний электрогидравлических импульсов на процесс кристаллизации слитка заключается в следующем: при погружении электрода-анода в жидкий шлак между последним и электродом-катодом, которым служит непосредственно металлический расплав, в шлаковой ванне при разряде возникает ударная волна. Ударная волна передает расплаву упругие колебания, которые вызывают в расплаве интенсивное перемешивание метсцша в незатвердевшей части фронта кристаллизации. Это способствует образованию Обломков кристаллов и их диспергирования, а также способствует более равномерному распределению ликватов по объему расплава. Таким образом, электрический разряд в жидкости может бнть использован как один из способов интенсивного воздействия на процесс кристаллизации с целью получения мелкозернистой структуры, уменьшения ликвационных и усадочных явлений. Пример. Способ был опробирован в лабораторных условиях на слитках стали 20Л весом 50 кг. Основу жидкого Шлака составляли фтористые соединения. Процесс воздействия на расплав начинался после заполнения изложницы при рабочем напряжении импульса 15 кВ, межэлектродном промежутке 1,0-1,2 см и частоте следования импульсов 40 Гцо Обработка расплава продолжалась в течение 15 мин. При исследовании опытных и контрольных слитков бьшо установлено, что упругие колебания электрогидравлических импульсов оказали положительное возействие на структуру металла, которое заключалось в расширении зон равноосных и глобуяитных кристаллов и значительном снижении зоны транскристаллизацни. Наряду с этим наблюдалось уменьшение степени развития зональной и девдритной ликвации: примеси более равномерно распределены по всему сечению слитка, неметаллические 5 включения имеют благоприятную глобулярную форму. Mefajm опытных слитков при примерно равной прочности имел более высокие пластические свойства. Расчеты показывают, что использова- Ю ние предлагаемого способа за счет повьшения качества металла и снижения обрези слитка позволит получить экономию 2-2,5 руб. на калздой тонне стали.15 Формула изобретения Способ обработки кристаллизую - 20 щихся слитков, включакиций воздействие упругих колебаний на расплав, отличающийся тем, что, с целыо повышения качества слитков за счет измельчения структуры и умень-25 шения ликвационных и усадочных яв- г лений, упругие колебания создаются электрогидравлическими импульсами через слой жидкого шлака, электро910325пр а ра фо пр кр 19 27 № оводность которого 0,J-1,0 OffM i высоту шлаковой ванны над уровнем сплава определяют эмпирической рмулой 4u-Oo).E4e3,cw разрядное напряжение, KB/CMJ напряжение, соответствующее минимальной напряженности поля, при которой возникают стримеры KB/см); емкость конденсатора, мкф; электропроводность жидкого Ом-cMшлака, оголенной поверхности электрода-анод а, см, длина о.голенной части электрода-анода, погруженного в.шлаковую ванну, см. Источники информации, инятые во внимание при экспертизе 1.Баландин Г.Ф. Формование исталлического строения отливок 73, м;, Машиностроение, с. 2511. 2.Авторское свидетельство СССР 187255, кл. В 22 D, 1966.

Авторы

Даты

1982-03-07—Публикация

1979-12-04—Подача