(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ТИГЛЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2344018C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2008 |

|

RU2360767C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ изготовления изложницы | 1985 |

|

SU1366285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2009 |

|

RU2405649C1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ изготовления отливок с металлокерамическим рабочим слоем | 1975 |

|

SU724273A1 |

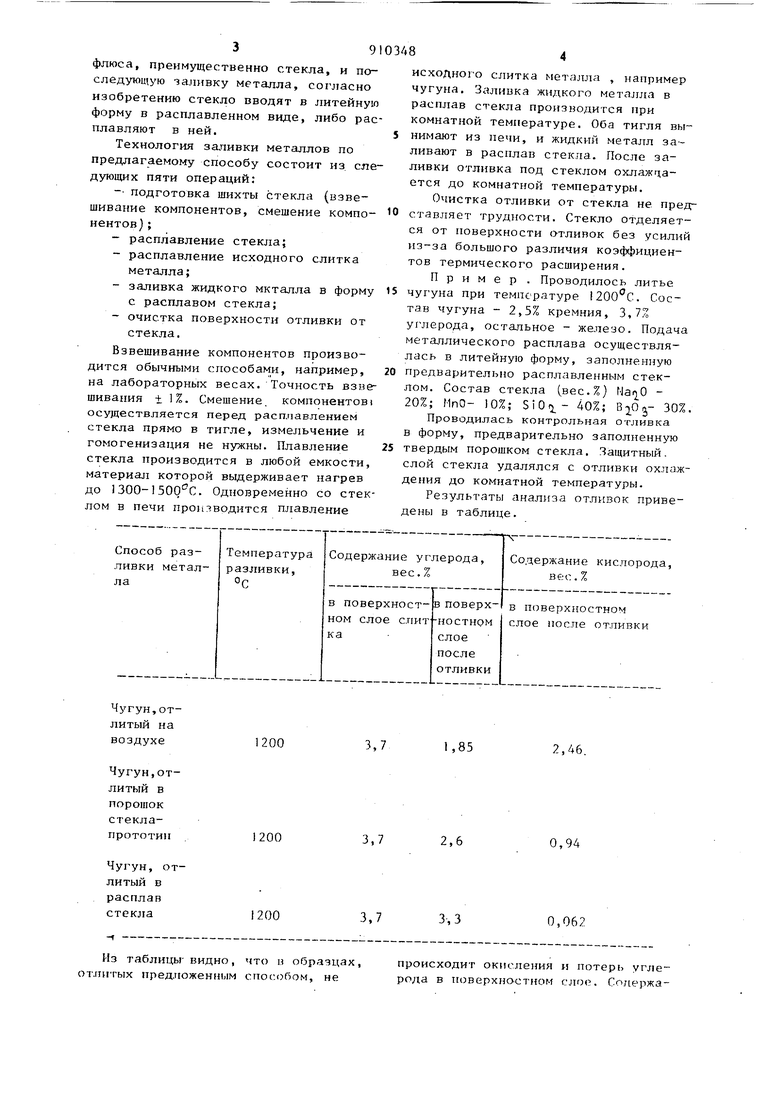

Изобретение относится к технологии литейного производства, в частности для производства точных отливок КЗ металлов с высокой температурой плавления. Известен способ изготовления отл вок с защитой остывающего металла з счет слоя стекла, который получаетс при плавлении стеклянного коврика, помещенного в литейной форме П . Известен способ изготовления отливок, в котором защита металла от окисления достигается введением в форму стеклянной трубы 2 . . Плавление стекла в известных спо собах происходит за счет тепла жидкого металла, что требует предварительного изготовления стеклоизделия и перегрева металла. Кроме того, эт способы не позволяют защитить отли ки от пригара. Известен способ разливки металла в форму с наполнителем, который позволяет предохранить металл от образования окахшны ГЗ. По достигаемому эффекту и технической сущности этот способ наиболее близок к предлагаемому изобретению. В способе измельченное стекло помещают в форму, в которую затем заливают металлический расплав. В результате регенерации тепла расплавленного металла происходит плавление стекла, оно поднимается на поверхность металла и защищает его от окисления. Недостатком этого способа является то, что он не дает возможности предохранить металл от взаимодействия с материалом формы. В результате на отливках образуется пригар. Целью изобретения является снижение пригара и окисленностк отливок материалов с высокой температурой плавления. Указанная цель достигается тем, что в способе, включающем введение в полость литейной формы покровного 39 флюса, преимущественно стекла, и последующую -заливку металла, согласно изобретению стекло вводят в литейную форму в расплавленном виде, либо рас плавляют в ней. Технология заливки металлов по предлагаемому способу состоит из сле дующих пяти операций: - подготовка шихты стекла (взвешивание компонентов, смешение компонентов) ; - расплавление стекла; -расплавление исходного слитка металла; -заливка жидкого мкталла в форму с расплавом стекла; -очистка поверхности отливки от стекла. Взвешивание компонентов производится обычными способами, например, на лабораторных весах. Точность взве шивания ±1%. Смешение, компонентов осуществляется перед расплавлением стекла прямо в тигле, измельчение и гомогенизация не нужны. Плавление стекла производится в любой емкости материал которой вьщерживает нагрев до 1300-1 . Одновремейно со стек лом в печи производится плавление

Из таблицы- видно, что в образцах, отлитых предложенным способом, не

происходит окисления и потерь углерода в поверхностног-f слх. Содержа8ИСХОДНОГО слитка металла , )тапример чугуна. Заливка жидкого металла в расплав стекла производится при комнатной температуре. Оба тигля вынимают из печи, и жидкий металл заливают в расплав стекла. После заливки отливка под стеклом охлаждается до комнатной температуры. Очистка отливки от стекла не представляет трудности. Стекло отделяется от поверхности отливок без усилий из-за большого различия коэффициентов термического расширения. Пример . Проводилось литье чугуна при температуре 1200с. Состав чугуна - 2,5% кремния, 3,7% углерода, остальное - железо. Подача металлического расплава осуществлялась в литейную форму, заполненную предварительно расплавленным стеклом. Состав стекла (вес.%} 20%; МпО- 10%; Sidx- 40%; 30%. Проводилась контрольная отливка в форму, предварительно заполненную твердым порошком стекла. Защитный, слой стекла удалялся с отливки охлаждения до комнатной температуры. Результаты анализа отливок приведены в таблице. 5 иие углерода по сечению отлинки прак гически постоянно. Содержание кислорода I) новерхностном слое отливки примерно н 15 раз меньше, чем в конт рольном образце, В результате нрименения нредложенного снособа отпала необходимость U онерации защиты поверхности литейной формы изолирующими слоями облицовки, смазки или окрашивания, так как металл, заливаемый в расплавленное стекло, не соприкасается с поверхностью литейной формы. Результаты опыта-свидетельствуют о значительном уменьшение толщины окисленного i слоя на поверхности отливки и отсутствии обезуглероживания что уменьшает припуск металла на обработку, повышает точность литья.Таким образом, применение предложенного способа приводит к получению опре деленного экономического эффекта: устранению пригара вследствие исключения контакта жидкого металла с материалом формы. Отливки, полученные по предложенному сп(5собу, однородны по составу, не требуют удаления окисленного поверхностного слоя, в результате че86го снижаются затра1Ы труда на обработку и достигается экономия металла. Формула изобретения Способ изготовления отливок,включ юишй введение в полость литейной формы покровного флюса, преимущественно стекла, и последующую заливку металла, отличающийся тем, что, с целью снижения пригара и окисленности отливок из материалов с высокой температурой плавления, стекло вводят в литейную форму в расплавленном виде, либо расплавляют в ней. Источники информации, принятые во внимание при экспертизе I.Акцептованная заявка Великобритании № 1А96424, кл. 3 22 О 11/10, 1977. 2.Акцептованная заявка Великобритании № 1473908, кл. В 22 О 27/00, 1975. 3.Мадянов A.M. Затвердевание и разливка стали под жидкой средой М., Металлургия, 1965.

Авторы

Даты

1982-03-07—Публикация

1980-03-12—Подача