Изобретение относится к литейному производству чугунных отливок и химико-термической обработке деталей с использованием высокочастотного электромагнитного поля деталей изготовленные для эксплуатации в абразивных и химически агрессивных средах.

Интенсивность и величина температуры нагрева изделий из ферромагнитных материалов зависит от условной глубины проникновения электромагнитной волны в металл. Известно, что для каждой частоты переменного электромагнитного поля имеется своя глубина проникновения электромагнитных волн в металл для одних и тех же материалов. Кроме того, экспериментально установлено, при меньшей толщине, чем глубина проникновения тока в металл или диаметра изделия нагреваемого высокочастотным электромагнитным полем, температура в таких заготовках не поднимается выше температур 740-780°С (эффект «жестяной» банки).

Известен способ (аналог) получения отливок с повышенной механической прочностью путем установки металлического каркаса (арматуры) в литейную форму и заполнением ее расплавом и последующим затвердевании отливок, которые затем извлекают и подвергают отжигу, (производство каменных отливок). Однако, при установлении арматуры с комнатной температуры (без предварительного подогрева) на ее поверхности возникают окислы, по границы соприкосновения арматура-сплав, что не обеспечивает механическую прочность между арматурой и сплавом, кроме того, при использовании арматуры имеющую комнатную температуру при заливке ее расплавом, возникают напряжения на границе соприкосновения расплава с холодным металлом, из-за разницы коэффициентов термического расширения металлов, что приводит к появлению многочисленных микро- и макротрещин [Липовский И.Е., Дорофеев В.А. Основы петрургии. М, Металлургия, 1972, с. 151-162].

Известен также способ получения каменного армированного литья путем предварительного нагрева каркаса до температуры 600-800°С и установки подогретого каркаса в затвердевающий расплав (А.с. №1033330, 07.08.1983).

Недостатком данного способа является высокая трудоемкость, из-за необходимости использования двух металлургических печей: одну для подогрева каркаса, а другую для расплавления армируемого материала (аналог).

Известен способ армирования тарелки толкателя (прототип) принятая на Горьковском автомобильном заводе, которая состоит в том, что в тарелке толкателя осуществляется выточка и на нее насыпается плавленая бура, затем тарелка толкателя помещается в переменное высокочастотное электромагнитное поле индуктора и нагревается в нем до температуры 1150-1250°С. После этого, расплавляют специальный чугун и заливают в форму (тарелку), а для получения качественной литой структуры, толкатель дополнительно подвергают подогреву. (Смеляков Н.Н. Армированные отливки: М, «Машгиз», 1958 г. С. 74).

Недостатком известного способа является высокая трудоемкость, из-за необходимости осуществления технологических операций от двух источников нагрева: для нагрева клапана под наплавку и плавление упрочняемого металла.

Таким образом, общей технической проблемой известных аналогов и прототипа является высокая трудоемкость осуществления способов армирования отливок из различных материалов.

Задачей настоящего изобретения является снижение трудоемкости изготовления отливок.

Настоящая задача решается тем, что в способе армирования чугунных отливок, включающем нагрев армирующего стального каркаса в печи до температуры 600-800°С и расплавление чугуна высокочастотным электромагнитным полем, тигель с чугуном и и литейную форму с установленным в ней армирующим стальным каркасом помещают в индуктор, подключенный к высокочастотному генератору, плавление чугуна и нагрев стального армирующего каркаса осуществляют одновременно путем воздействия на них высокочастотным электромагнитным полем частотой 40-70 кГц, при этом толщину или диаметр составляющих армирующего каркаса выбирают из условий проникновения в них электромагнитных волн на глубину 30-50%.

Техническим результатом изобретения является снижение трудоемкости получение армированных отливок из металлов и сплавов путем плавления шихты в тигле имеющим донный слив, отверстие которое закрывается плавящейся пробкой перед расплавлением шихтовых материалов выполненной в форме цилиндра или иного профиля из материалов с температурой плавления на 100-300°С выше, чем расплавляемые металлы, которые после расплавления выливаются в литейную форму содержащий подогретый до требуемой температуры каркас или его элементы, располагающуюся в том же индукторе, что и тигель.

Сущность предлагаемого изобретения заключается в том, что тигель с отверстием в донной части закрывается расплавляющаяся пробкой, имеющей температуру плавления выше температуры расплавляемой шихты на 100-300°С. Под тиглем устанавливается литейная форма, на дне которой располагается арматура толщиной (2 мм) меньше глубины проникновения электромагнитной волны (δм=2,2-2,5 мм, Бабат Г.И. Индукционный нагрев металлов: М-Л, Энергия - 352 с.). Тигель и литейная форма помещаются в обхватывающиеся индуктор, подключенный к высокочастотному генератору. В индукторе одновременно происходят операции плавления и заливка металла в литейную форму с установленным в нем металлическим каркасом (арматура) нагреваемым высокочастотным электромагнитным полем до температуры 730-980°С.

Способ получения отливок с повышенными физико-химическими свойствами осуществлялся следующим образом: готовили смесь (футеровочную и формовочную состоящую из кварцевого песка, глины, буры). Затем в опоках формовали тигель с отверстием в донной части и литейную форму, в которой был установлен каркас виде пластинки (покрытый флюсом П-066) или сварочной проволоки покрытой медью. Затем устанавливали тигель на литейную форму и помещали в охватывающий индуктор, подключенный к высокочастотному инвертору ЭЛСИТ 100-40/70, после этого осуществляли плавление шихты и подогрев арматуры и заливку расплавленного металла в форму с каркасом.

Изобретение иллюстрируется следующими материалами.

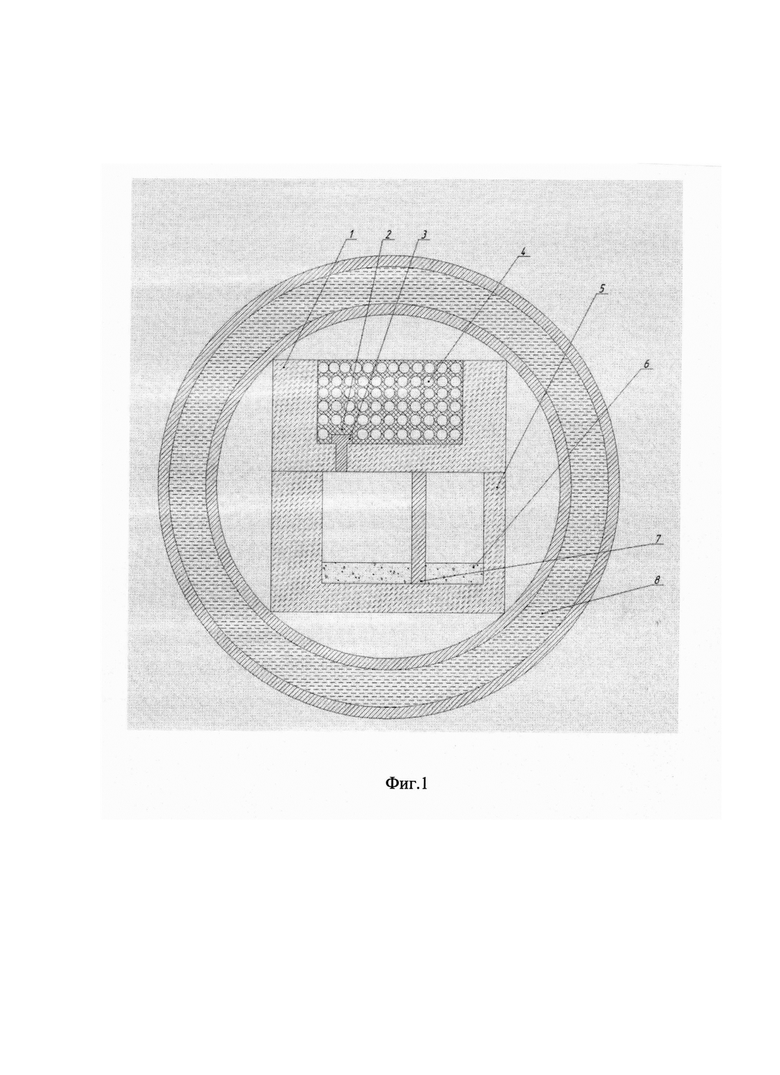

На фиг. 1,представлена схема получения армированных отливок для чугуна С17.

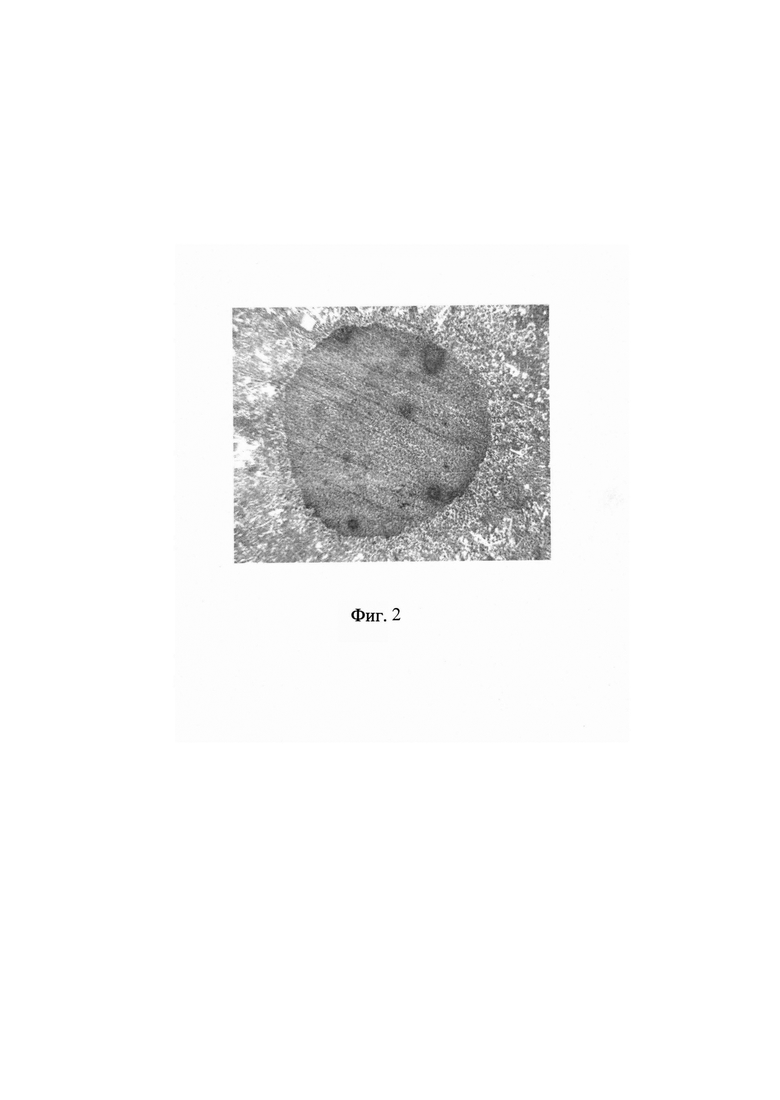

Фиг. 2. микроструктура армированного сплава С17 сварочной проволокой Св-08ГС

На схеме получения армированных отливок (фиг. 1) показаны: 1 - тигель для плавления металла; 2 - флюс; 3 - пробка; 4 - ферросилид; 5 - литейная форма; 6 - формовочный состав; 7 - элемент стального каркаса; 8 - охлождаемая вода в индукторе; 9 - индуктор.

Пример реализации изобретения.

Пример 1. Изготавливали армированную отливки имеющей форму пластинки, предназначенную для пайки на долото сеялки Primera DMC-9000 фирмы Aamazone, которая работает в условиях интенсивного абразивного и ударно-абразивного износа. Для этого приготавливали футеровочную смесь (90%-кварцевый песок; 2-4% глина; 3-4% вода и 1,5-2.5%) бура) для изготовления тигля в специальной опоке. Тигель изготавливали с отверстием в донной части. Литейную форму выполняли из той же смеси в дно которой, заформовывали пластинки (сталь 65Г,) имеющие в поперечном сечении толщину 1,8-2,0 мм и затем помещали их в печь и производили сушку при температуре 850-870°С в течении 5 часов.

В донную часть тигля устанавливали расплавляющуюся пробку, выполненную из стали 20 диаметром 6 мм, после этого тигель загружали: ферромарганец ФМн-78 и чугун марки С17; масса расплавляющаяся пробки составляла 3,5-3,8% от металлической части садки.

Количество расплавляемого металла была на 10-15% больше, чем необходимо для обеспечения получения отливки, который должен оставаться в отверстии тигля с учетом его толщины в донной части тигля, что в совокупности позволяло получать отливки без усадочной раковины. Масса армированных отливок составляла 46-49 грамм.

Пример 2. Изготавливали глубинные анодные заземлителей «ГАЗ-М» выполненных из чугуна С17, как элемент каркаса расположенного по его оси, для повышения механической прочности и для повышения эффективности устройства за счет электрического контакта между электрическим проводником и электродом.

Форму и тигель изготавливали также как и в примере 1.

Отличие состояло в том, что перед их сушкой в печи размещали литейную форму с металлическим стержнем (Св-08Г2С, с омедненной поверхностью, диаметром 1,6 мм). В тигель загружали шихтовые материалы приведенные в примере 1.

Для обеспечения технологического процесса нагрева каркаса в литейной форме. Предварительно выбирают оборудование создающие интервал высокочастотных электромагнитных волн с глубиной проникновения в металл меньше поперечного сечения нагреваемых элементов каркаса. В этом случае они могут достигать температуры не выше 740-780°С, что может обеспечить инвертор ЭЛСИТ 100-40/70 создающий частоты 40000-70000 Гц, на котором проводились эксперименты.

В соответствии с приведенной методикой определения глубины проникновения электромагнитной волны в металл (Ткачев В.Н. и др. Индукционная наплавка твердых сплавов. М., Машиностроение. 1970 г. С. 21) установлено, что для данного инвертора создающего высокочастотные электромагнитные волны частотой 40000-70000 Гц, она для них составляет от 6,5-4,9 мм.

Поэтому проведенные нами эксперименты определили, что если при нагреве детали в высокочастотном электромагнитном поле имеющей толщину меньше чем проникновения электромагнитной волны в металл на 30%, то деталь нагревается не выше 780°С, а при ее увеличении до толщины на 10% (т.е. до 20%) по отношению глубины проникновения электромагнитный волны в металл, то нагрев ее достигает температур 900-950°С. В случае уменьшения поперечного сечения нагреваемой детали на 50% по отношению глубины проникновения электромагнитной волны в металл, температура не увеличивается выше 740°С, а при уменьшению поперечного сечения детали на 60% по отношению глубины проникновения электромагнитной волны в металл нагрев детали практически не изменяется.

Применение изобретения позволит снизить трудоемкость изготовления армированных отливок путем использования одной металлургической печи, как для нагрева арматуры, так и расплавления армирующего сплава.

После затвердевания отливок повысить физико-механические свойства и электрический контакт между элементами каркаса и отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Переносной тигель для плавки алюминия и его сплавов | 2022 |

|

RU2797891C1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| Индукционная печь для плавки технологических проб шихты выплавляемых сталей | 2022 |

|

RU2792333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| Способ получения борированных сталей в индукционных печах | 2019 |

|

RU2723278C1 |

| Способ литья | 2016 |

|

RU2632500C2 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| Индукционная тигельная печь | 1982 |

|

SU1091005A1 |

Изобретение относится к литейному производству армированных чугунных отливок и их химико-термической обработке с применением высокочастотного электромагнитного поля и может быть использовано для изготовления деталей, эксплуатируемых в абразивных и химически агрессивных средах. Способ армирования чугунных отливок включает нагрев армирующего стального каркаса до температуры 600 – 800°С и расплавление чугуна высокочастотным электромагнитным полем, при этом тигель с чугуном и литейную форму с установленным в ней армирующим стальным каркасом помещают в индуктор, подключенный к высокочастотному генератору, плавление чугуна и нагрев стального армирующего каркаса осуществляют одновременно путем воздействия на них высокочастотным магнитным полем частотой 40-70 кГц, при этом толщину или диаметр составляющих армирующего каркаса выбирают из условия проникновения в них электромагнитных волн на глубину 30 – 50%. Изобретение направлено на снижение трудоемкости изготовления деталей с повышением их физико-механических свойств. 2 пр., 2 ил.

Способ армирования чугунных отливок, включающий нагрев армирующего стального каркаса до температуры 600 – 800°С и расплавление чугуна высокочастотным электромагнитным полем, отличающийся тем, что тигель с чугуном и литейную форму с установленным в ней армирующим стальным каркасом помещают в индуктор, подключенный к высокочастотному генератору, плавление чугуна и нагрев стального армирующего каркаса осуществляют одновременно путем воздействия на них высокочастотным магнитным полем частотой 40-70 кГц, при этом толщину или диаметр составляющих армирующего каркаса выбирают из условия проникновения в них электромагнитных волн на глубину 30 – 50%.

| Смеляков Н.Н., Армированные отливки, М., Машгиз, 1958, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ КОЛОДОК С ОБЛИЦОВКОЙ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2427445C1 |

| Способ получения армированных или биметаллических отливок | 1986 |

|

SU1447561A1 |

| Способ получения армированных отливок | 1988 |

|

SU1576231A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

Авторы

Даты

2020-09-03—Публикация

2019-12-23—Подача