Изобретение относится к технологии изготовления фасонных отливок, преимущественно сверхтонкостенных с большим количеством отверстий и каналов, может найти применение в различных областях техники, например, в медицинском приборостроении в производстве коллиматоров радиологической аппаратуры.

Известны способы изготовления отливок в формах как в металлических, так и в керамических (оболочковых) формах.

Сущность состоит в заполнении жидким металлом под действием гравитационных сил металлических и керамических форм.

Процесс изготовления сводится к нагре,- ву форм или прокалке их, заливке форм рас- плавом, охлаждению на воздухе и извлечению отливки Этим способом затруднительно получать тонкостенные отливки, а если в некоторых случаях получают, то с толщиной стенок не менее 2-6 мм и ограниченной протяженности; как правила такие отливки считаются нетехнологичными.

В этих случаях возникает брак отливок из-за недоливов, неспаев, негерметичности.

Для получения тонкостенных отливок требуется повышр;:н9я температура нагрева формы и nepeipesa расплава, что приводит к дополнительному браку отливок (пористость, увеличенная усадка). Сравнительно медленно 1 остывание отливок вызывает появление неоднородности повышенной пористости. Кроме того, для получения здоровых отливок необходима обширная литниковая система, требующая увеличения расхода металла Имеющий место неравномерный прогрев формы вызывает образование трещин в отливках.

Кроме того, к конструкции отливок предъявляются особые требования, невыполнение которых снижает технологичность литья, например ограниченная разностен- ность отливок, ограниченная глубина отверстий (меньше 2-3 D); ограниченное соотношение толщин стенок отливки к средним размерам дл -ыи и высоты (не более

со

С

vi со о

00

Јь

0,5%); ограниченная номенклатура отливок из-за ухудшения шероховатости поверхности.

Наиболее близким к предлагаемому способу является способ изготовления отливок направленным затвердеванием. Сущность его заключается в нагреве наружной части керамической оболочковой формы легкоплавким расплавом, заполнении ее металлом с последующим остыванием в охлажденном расплаве. Расплав находится в полости между нагревателем и формой, которую размещают в тигле перед заливкой в него легкоплавкого расплава. В последнем форму нагревают до температуры, превышающей температуру кристаллизации металла отливки, а после заливки формы металлом осуществляют охлаждение путем вытеснения горячего легкоплавкого сплава таким же по составу сплавом, имеющим температуру ниже температуры кристаллизации металла отливки, подаваемого в нижнюю часть тигля, что создает смывание им формы с металлом и охлаждение, и этим обеспечивается направленное затвердевание отливки, вытесненный же горячий легкоплавкий расплав переливается в другую емкость.

Недостатками данного способа является следующее: устройство для реализации этого способа громоздкое и сложное, требует надежной герметичности и создания принудительного давления, отсюда повышенные капзатраты; поскольку нагрев формы осуществляется только снаружи, внутренняя (т.е. рабочая) часть формы прогревается недостаточно, что затрудняет получение тонкостенных отливок ( мм) с большим количеством отверстий и каналов большой протяженности; возможен пригар металла отливки к стенкам формы, что ухудшает шероховатость поверхности отливки и затрудняет извлечение ее из формы; при заливке расплава в форму возможны попадания инородных частиц, что увеличивает брак отливок по неметаллическим включениям; не обеспечивается защита металла от окисления при разливке, что ухудшает качество отливок; излишние потери металла на прибыльную часть и литниковую систему: быстрое образование корки на зеркале металла отливки, что способствует увеличенному расходу металла за счет усадочной раковины.

Цель изобретения - повышение качества и расширение технологических возможностей способа изготовления отливок.

Поставленная цель достигается тем, что согласно способу получения тонкостенных отливок направленной кристаллизацией,

преимущественно отливок ячеистых коллиматоров с толщиной стенок 0,4-2,5 мм, включающему нагрев литейной формы до температуры, превышающей температуру

затвердевания сплава, заливку жидкого сплава в литейную форму и последующее ее охлаждение в жидком охладителе с направленным затвердеванием, перед заливкой жидкого сплава в литейную форму послед0 нюю заполняют жидким теплоносителем с температурой, равной температуре кристаллизации заливаемого сплава, и плотностью, меньшей, чем плотность заливаемого сплава.

5 При использовании предложенного способа нагретый теплоноситель поддерживает при заливке расплавом температуру внутренних полостей формы постоянной, создавая этим благоприятные условия для

0 заполнения металлом труднодоступных мест формы; теплоноситель, играя роль смазки, предохраняет стенки формы от пригара расплавом; слой теплоносителя, покрывающий зеркало металла отливки,

5 предохраняет его от окисления, кроме того, замедляет остывание верхнего слоя отливки, играя роль теплоизолятора; регулируемое заполнение емкости, в которой находится форма с металлом, охлажденным

0 теплоносителем, создает эффект направленного затвердевания.

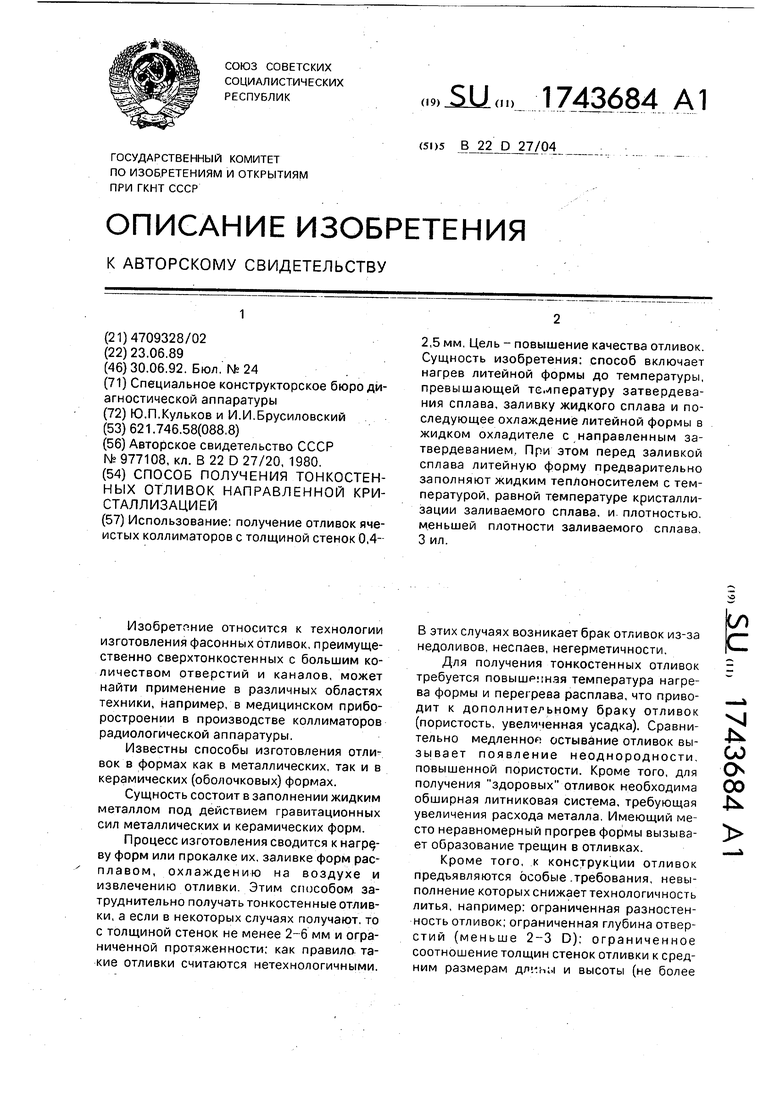

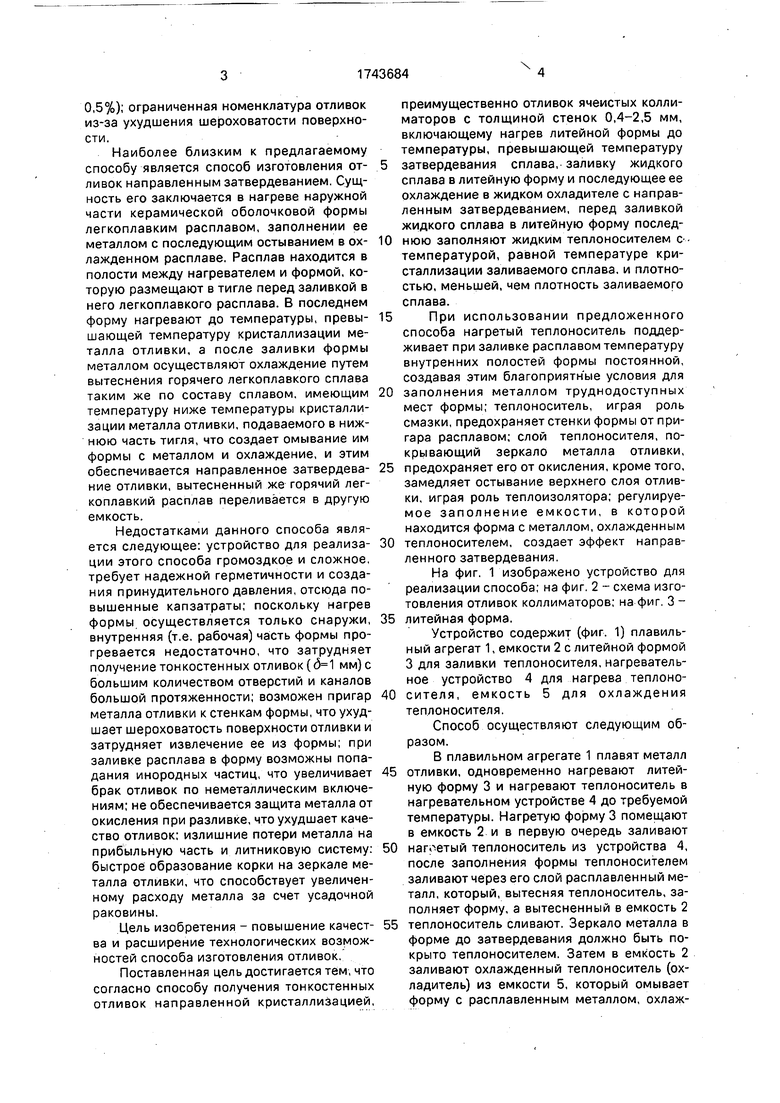

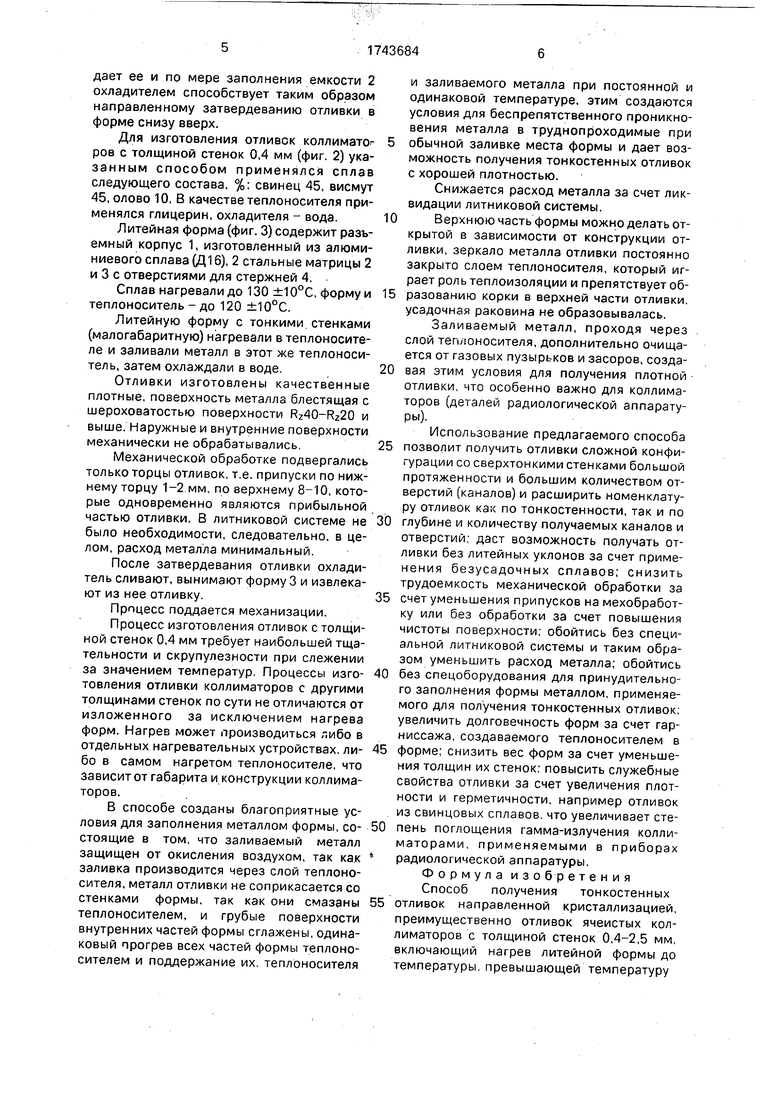

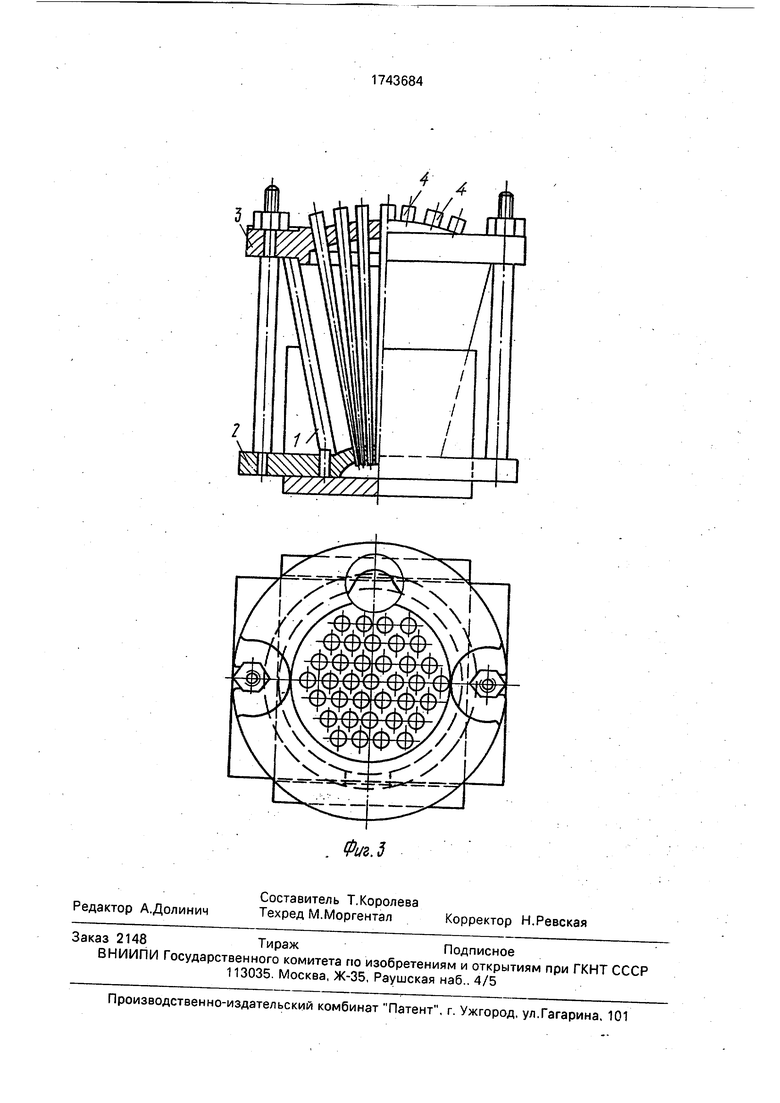

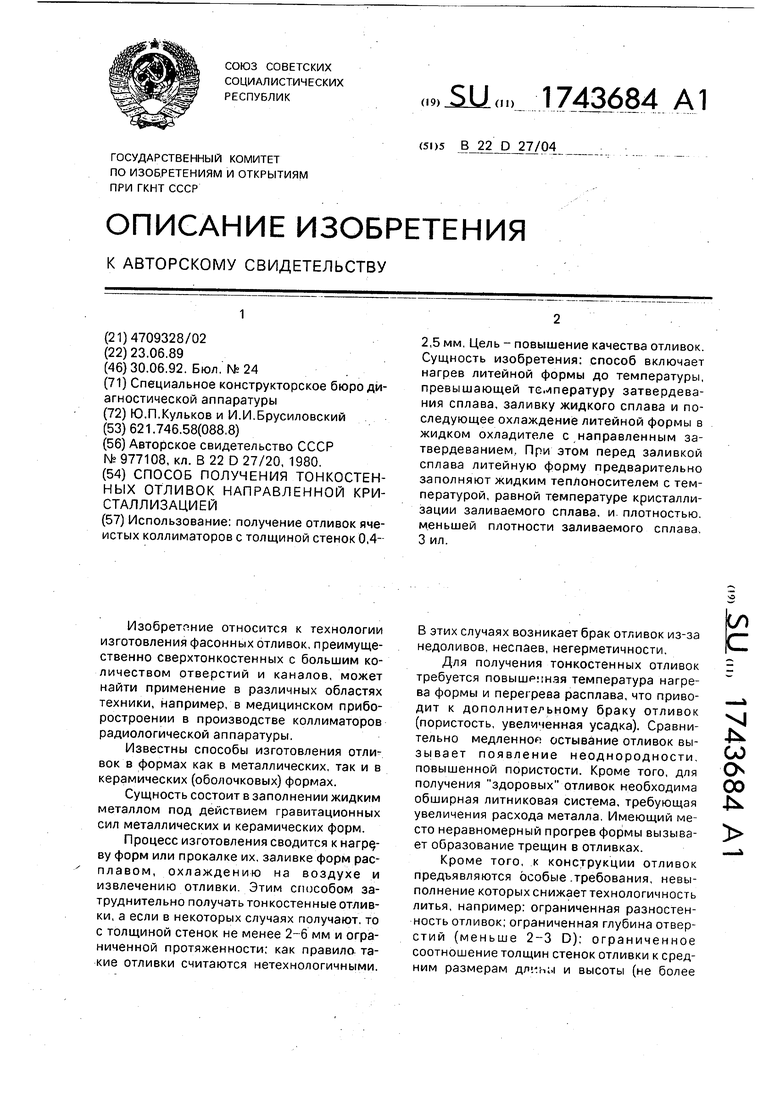

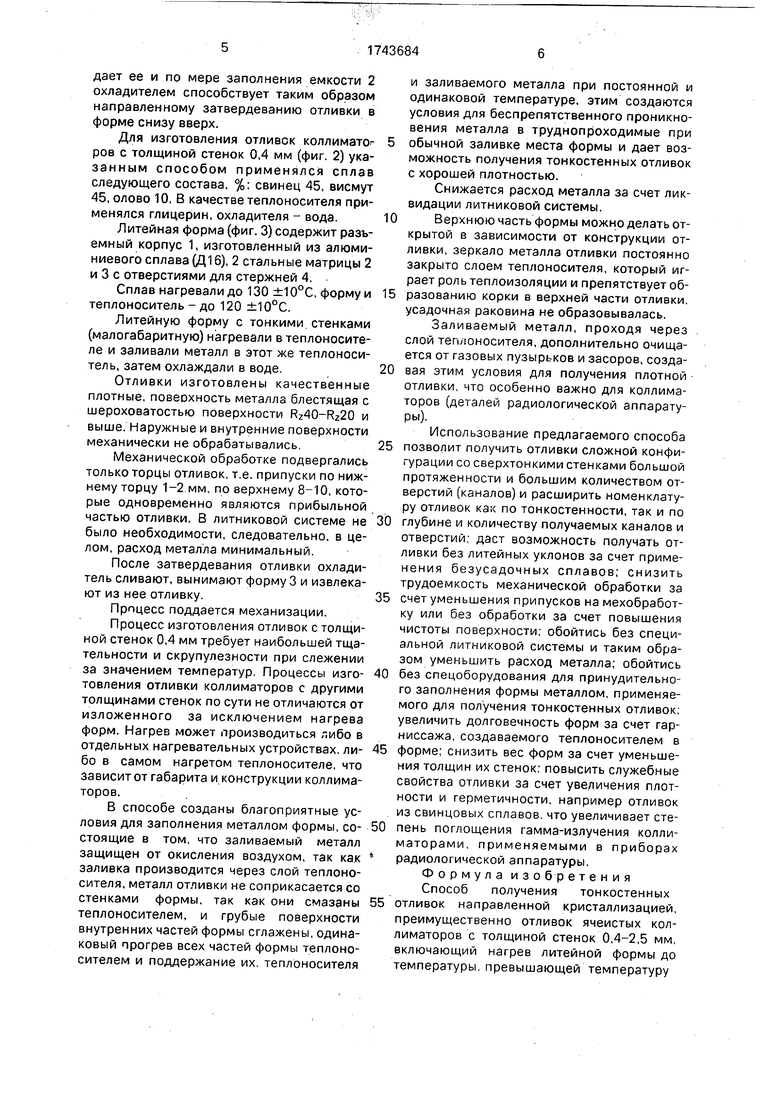

На фиг. 1 изображено устройство для реализации способа; на фиг. 2 - схема изготовления отливок коллиматоров; на фиг. 3 5 литейная форма.

Устройство содержит (фиг. 1) плавильный агрегат 1, емкости 2 с литейной формой 3 для заливки теплоносителя, нагревательное устройство 4 для нагрева теплоно0 сителя, емкость 5 для охлаждения теплоносителя.

Способ осуществляют следующим образом.

В плавильном агрегате 1 плавят металл

5 отливки, одновременно нагревают литейную форму 3 и нагревают теплоноситель в нагревательном устройстве 4 до требуемой температуры. Нагретую форму 3 помещают в емкость 2 и в первую очередь заливают

0 нагоетый теплоноситель из устройства 4, после заполнения формы теплоносителем заливают через его слой расплавленный металл, который, вытесняя теплоноситель, заполняет форму, а вытесненный в емкость 2

5 теплоноситель сливают. Зеркало металла в форме до затвердевания должно быть покрыто теплоносителем. Затем в емкость 2 заливают охлажденный теплоноситель (охладитель) из емкости 5, который омывает форму с расплавленным металлом, охлаждает ее и по мере заполнения емкости 2 охладителем способствует таким образом направленному затвердеванию отливки в форме снизу вверх.

Для изготовления отливок коллимато- ров с толщиной стенок 0,4 мм (фиг. 2) указанным способом применялся сплав следующего состава, %: свинец 45, висмут 45, олово 10. В качестве теплоносителя применялся глицерин, охладителя - вода.

Литейная форма (фиг. 3) содержит разъемный корпус 1, изготовленный из алюминиевого сплава (Д16), 2 стальные матрицы 2 и 3 с отверстиями для стержней 4.

Сплав нагревали до 130 ±10°С, форму и теплоноситель - до 120 ±10°С.

Литейную форму с тонкими, стенками (малогабаритную) нагревали в теплоносителе и заливали металл в этот же теплоноситель, затем охлаждали в воде,

Отливки изготовлены качественные плотные, повеохность металла блестящая с шероховатостью поверхности Н240-Рг20 и выше. Наружные и внутренние поверхности механически не обрабатывались.

Механической обработке подвергались только торцы отливок, т.е. припуски по нижнему торцу 1-2 мм, по верхнему 8-10, которые одновременно являются прибыльной частью отливки. В литниковой системе не было необходимости, следовательно, в целом, расход металла минимальный.

После затвердевания отливки охладитель сливают, вынимают форму 3 и извлекают из нее отливку.

Процесс поддается механизации.

Процесс изготовления отливок с толщиной стенок 0,4 мм требует наибольшей тщательности и скрупулезности при слежении за значением температур. Процессы изго- товления отливки коллиматоров с другими толщинами стенок по сути не отличаются от изложенного за исключением нагрева форм. Нагрев может производиться либо в отдельных нагревательных устройствах, ли- бо в самом нагретом теплоносителе, что зависит от габарита и конструкции коллиматоров.

В способе созданы благоприятные условия для заполнения металлом формы, со- стоящие в том, что заливаемый металл защищен от окисления воздухом, так как заливка производится через слой теплоносителя, металл отливки не соприкасается со стенками формы, так как они смазаны теплоносителем, и грубые поверхности внутренних частей формы сглажены, одинаковый прогрев всех частей формы теплоносителем и поддержание их. теплоносителя

и заливаемого металла при постоянной и одинаковой температуре, этим создаются условия для беспрепятственного проникновения металла в труднопроходимые при обычной заливке места формы и дает возможность получения тонкостенных отливок с хорошей плотностью.

Снижается расход металла за счет ликвидации литниковой системы.

Верхнюю часть формы можно делать открытой в зависимости от конструкции отливки, зеркало металла отливки постоянно закрыто слоем теплоносителя, который играет роль теплоизоляции и препятствует образованию корки в верхней части отливки, усадочная раковина не образовывалась.

Заливаемый металл, проходя через слой теплоносителя, дополнительно очищается от газовых пузырьков и засоров, создавая этим условия для получения плотной отливки, что особенно важно для коллиматоров (деталей радиологической аппаратуры).

Использование предлагаемого способа позволит получить отливки сложной конфигурации со сверхтонкими стенками большой протяженности и большим количеством отверстий (каналов) и расширить номенклатуру отливок как по тонкостенности, так и по глубине и количеству получаемых каналов и отверстий; даст возможность получать отливки без литейных уклонов за счет применения безусадочных сплавов; снизить трудоемкость механической обработки за счет уменьшения припусков на мехобработ- ку или без обработки за счет повышения чистоты поверхности; обойтись без специальной литниковой системы и таким образом уменьшить расход металла; обойтись без спецоборудования для принудительного заполнения формы металлом, применяемого для получения тонкостенных отливок; увеличить долговечность форм за счет гар- ниссажа, создаваемого теплоносителем в форме; снизить вес форм за счет уменьшения толщин их стенок; повысить служебные свойства отливки за счет увеличения плотности и герметичности, например отливок из свинцовых сплавов, что увеличивает степень поглощения гамма-излучения коллиматорами, применяемыми в приборах радиологической аппаратуры.

Формула изобретения

Способ получения тонкостенных отливок направленной кристаллизацией, преимущественно отливок ячеистых коллиматоров с толщиной стенок 0,4-2,5 мм. включающий нагрев литейной формы до температуры, превышающей температуру

затвердевания сплава, заливку жидкого сплава в литейную форму и последующее ее охлаждение в жидком охладителе с направленным затвердеванием, отличающий- с я тем, что, с целью повышения качества отливок, перед заливкой жидкого сплава в

литейную форму последнюю заполняют жидким теплоносителем с температурой, равной температуре кристаллизации заливаемого сплава, и плотностью меньшей, чем плотность заливаемого сплава

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

Использование, получение отливок ячеистых коллиматоров с толщиной стенок 0,42,5 мм Цель - повышение качества отливок Сущность изобретения: способ включает нагрев литейной формы до температуры, превышающей температуру затвердевания сплава, заливку жидкого сплава и последующее охлаждение литейной формы в жидком охладителе с направленным затвердеванием При этом перед заливкой сплава литейную форму предварительно заполняют жидким теплоносителем с температурой, равной температуре кристаллизации заливаемого сплава, и плотностью меньшей плотности заливаемого сплава 3 ил

Фиг 2.

Фиг.1

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1989-06-23—Подача