(S) СПОСОБ ПАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННО-РЕАКТИВНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2268120C2 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| Способ капиллярной пайки | 1979 |

|

SU863208A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1980 |

|

SU929357A1 |

| Способ пайки изделий | 1982 |

|

SU1073048A1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ТВЕРДОТЕЛЬНЫХ ОБРАЗЦОВ | 2006 |

|

RU2342231C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ ИНТЕРВАЛОМ ПЛАВЛЕНИЯ, ПРИГОДНЫЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СУПЕРАУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2716966C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2001 |

|

RU2193958C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

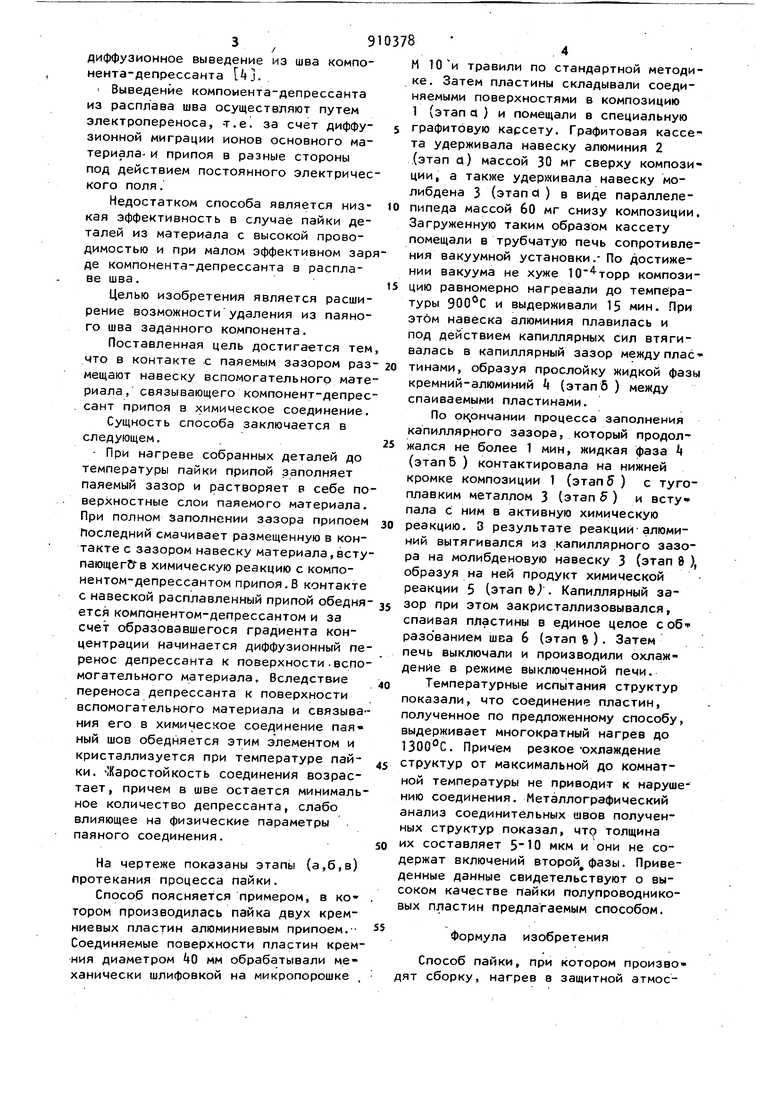

- I Изобретение относится к области пайки, в частности к способам диффузионной пайки, и может быть использо вано в различных отраслях техники дл повышения термостойкости паяных соединений. Известен способ диффузионной пайк деталей, при котором производят диффузионную выдержку при температуре пайки для выравнивания состава шва с составом паяемых материалов flj. Это способ особенно эффективен при образовании твердых растворов между компонентами припоя и паяемого мате.риала. В некоторых случаях этот способ позволяет увеличить жаростойкость соединений за счет образования химического соединения между компонентом депрессантом припоя (компонентом, снижающим температуру плавления спла ва) и паяемым материалом,ра.стёоряю-щимся в припое . Недостатком описанного способа является то; что компоненты припоя остаются в зоне соединения. Во вногих случаях это приврдит к снижению кор розионной стойкости, хрупкости или ухудшению физических свойств соедин ния. Известен способ, получения паяных соединений, при котором .после пайки производят нагрев паяного изделия в вакууме до температуры испарения компонентов припоя, ведущих к охруп чиванию соединения 3. Недостатком способа Является его узкая поименимость.к припоям с высокой упругостью пара. , Наиболее близким техническим рещением к изобретению является способ пайки полупроводниковых пластин, при котором производят сборку, нагрев в вакууме или защитной атмосфере, заполнение паяемого .зазора расплавленным припоем, растворяющим в себе паяемый материал, и принудительное диффузионное выведение из шва компонента-депрессанта . I Выведение компонента-депрессанта из расплава шва осуществляют путем электропереноса, -т.е. за счет диффузионной миграции ионов основного материала- и припоя в разные стороны под действием постоянного электричес кого поля. Недостатком способа является низкая эффективность в случае пайки деталей из материала с высокой проводимостью и при малом эффективном зар де компонента-депрессанта в расплаве шва. Целью изобретения является расширение возможностиудаления из паяного шва заданного компонента. Поставленная цель достигается тем что в контакте с паяемым зазором размещают навеску вспомогательного материала , связывающего компонент-депрессант припоя в химическое соединение. Сущность способа заключается в следующем. - При нагреве собранных деталей до температуры пайки припой заполняет паяемый зазор и растворяет в себе поверхностные слои паяемого материала. При полном заполнении зазора припоем Последний смачивает размещенную в контакте с зазором навеску материала,вступаю1дег&в химическую реакцию с компонентом-депрессантом припоя.В контакте с навеской расплавленный припой обедня ется компонентом-депрессантом и за счет образовавшегося градиента концентрации начинается диффузионный пе ренос депрессанта к поверхности.вспо могательного материала. Вследствие переноса депрессанта к поверхности вспомогательного материала и связыва ния его в химическое соединение паяный шов обедняется этим элементом и кристаллизуется при температуре пайки. Жаростойкость соединения возрастает, причем в шве остается минималь ное количество депрессанта, слабо влияющее на физические параметры паяного соединения. На чертеже показаны этапь (а,б,в) протекания процесса пайки. Способ поясняется примером, в котором производилась пайка двух кремниевых пластин алюминиевым припоем. Соединяемые поверхности пластин крем ния диаметром 40 мм обрабатывали механически шлифовкой на микропорошке М 10и травили по стандартной методике. Затем пластины складывали соединяемыми поверхностями в композицию 1 (этап а ) и помещали в специальную графитовую карсету. Графитовая кассета удерживала навеску алюминия 2 (этап а) массой 30 мг сверху композиции, а также удер хивала навеску молибдена 3 (этап d ) в виде параллелепипеда массой 60 мг снизу композиции. Загруженную таким образом кассету помещали в трубчатую печь сопротивления вакуумной установки.- По достижении вакуума не хуже композицию равномерно нагревали до температуры и выдерживали 15 мин. При этом навеска алюминия плавилась и под действием капиллярных сил втягивалась в капиллярный зазор между пластинами, образуя прослойку жидкой фазы кремний-алюминий Ц (этап б ) между спаиваемыми пластинами. По ок;ончании процесса заполнения капиллярного зазора, который продол- жался не более 1 мин, жидкая фаза Ц (этап 5 ) контактировала на нижней кромке композиции 1 (этап 5 ) с тугоплавким металлом 3 (этап 5) и вступала с ним в активную химическую реакцию. 3 результате реакции алюминий вытягивался из капиллярного зазора на молибденовую навеску 3 (этап 8 ), образуя на ней продукт химической реакции 5 (этап&/. Капиллярный зазор при этом закристаллизовывался. спаивая пластины в единое целое с об- разованием шва 6 (этап 6 ). Затем печь выключали и производили охлаж дение в режиме выключенной печи. Температурные испытания структур показали, что соединение пластин, полученное по предложенному способу, выдерживает многократный нагрев до . Причем резкое-охлаждение структур от максимальной до комнатной температуры не приводит к нарушению соединения. Металлографический анализ соединительных швов полученных структур показал, что толщина их составляет 510 мкм и они не содержат включений второй фазы. Приведенные данные свидетельствуют о высоком качестве пайки полупроводниковых пластин предлагаемым способом. Формула изобретения Способ пайки, при котором производят сборку, нагрев в защитной атмос59фере или вакууме, заполнение паяемого зазора расплавленным припоем,растврряющим в себе паяемый материал, и принудительное диффузионное выведение- из шва компонента-депрессанта, отличающийся тем, что, с целью расширения возможности удалечия из паяного шва заданного компонента , в контакте с паяемым зазором размещают навеску.вспомогательного материала, связывающего компонентдепрессант припоя в химическое соединение. 8 Источники информации, принятые во внимание при экспертизе 1.Лашко Н.Ф. Лашко-Авакян С.В. Пайка металлов, М., Машгиз, 1959 с. 322-32. 2.Лашко Н.Ф. Лашко С.В. Пайка металлов. М., Машиностроение,1967, ,с. 160-175. ,3. Авторское свидетельство СССР № , кл. В 23 К 1/02, 01.0.72. t. Акцептованная заявка Великобритании № 1328185, кл. В 3 R (В 23 К 1/00), опублик. 30.08.73 (прототип).

ff

J- ///Л////Л

Авторы

Даты

1982-03-07—Публикация

1980-06-04—Подача