f7ojJO KeHue мет а л/г а -раствориrrrejj до ЗПГТ

/ апру8/ ени€

темпрро тура

/7o/ owef/i/f -растворителя

а.

-

Vk

оо о

Зона ефе/(Г77о8 epoduet ma и в/ лкучений маточ00ого раствора.

:

Изобретение относится к пайке, в частности к способам пайки издели из полупроводниковых материалов, и может быть использовано при изготовлении высокотемпературного .оборудования для проведения технологических процессов полупроводникового производства в особочистых условиях.

Известен способ пайки изделий с выведением припоя из зоны соединения испарением fl.

Известный спос.об неприменим для полупроводниковых изделий из-за неполного удаления компонента депрессанта и пористости паяного соединения.

Известен способ пайки полупроводниковых изделий с диффузионным выведением компонента-депрессанта припоя из зоны соединения за счет химического связывания вспомогательным элементом 2.

Однако известный способ не обеспечивает полного выведения депрессанта из соединения и длителен из-з проведения диЛЬузионного процесса в твердой фазе.

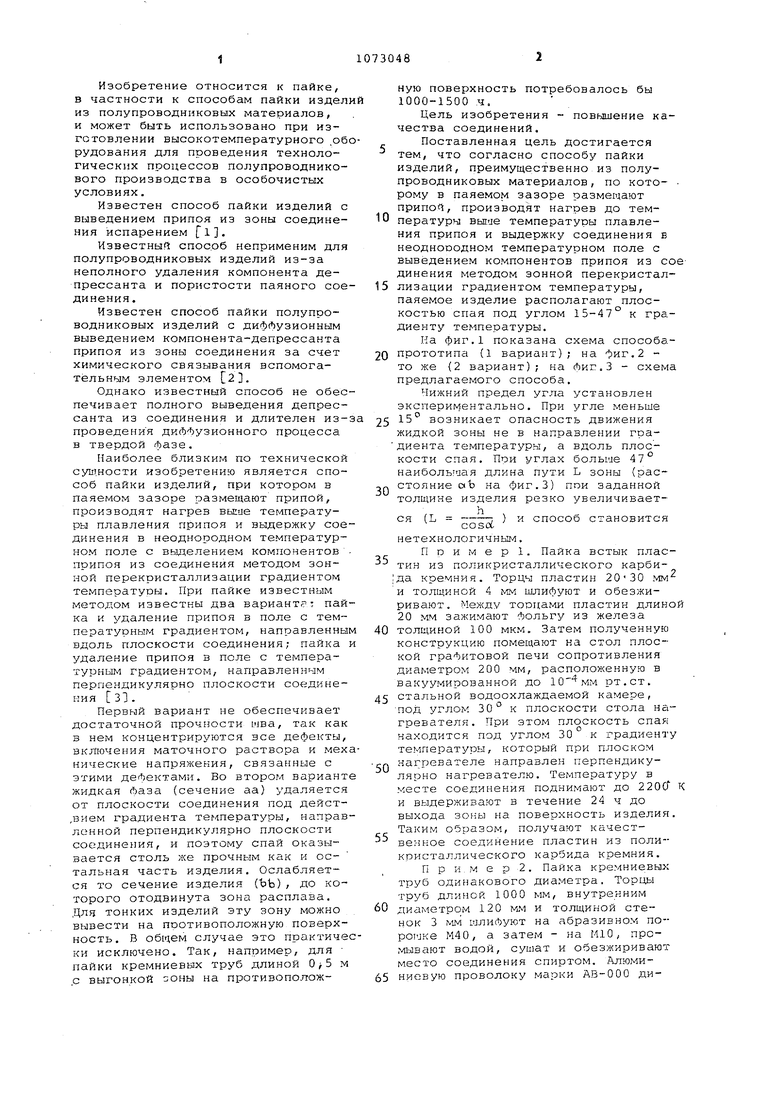

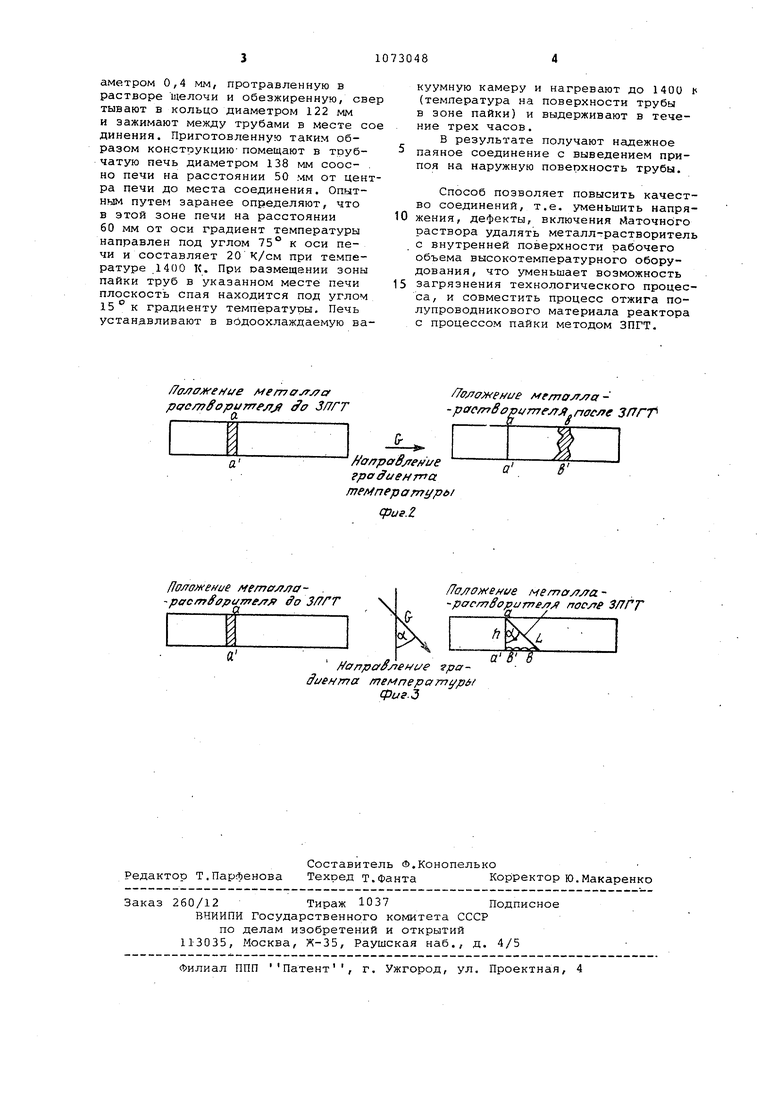

Наиболее близким по технической суц ности изобретению является способ пайки изделий, при котором в паяемом зазоре размещают припой, производят нагрев вы;ие температуры плавления припоя и выдержку соединения в неоднородном температурном поле с выделением компонентов . припоя из соединения методом зонной перекристаллизации градиентом температуры. При пайке известным методом известны два варианта; пайка и удаление припоя в поле с температурным градиентом, направленным вдоль плоскости соединения; пайка и удаление припоя в поле с температурным градиентом, направленным перпендикулярно плоскости соединения 33.

Первый вариант не обеспечивает достаточной прочности шва, так как в нем концентрируются все дефекты, включения маточного раствора и механические напряжения, связанные с этими дефектами. Во втором варианте жидкая фаза (сечение аа) удаляется от плоскости соединения под дейст,вием градиента тe 1пepaтypы, направленной перпендикулярно плоскости соединения, и поэтому спай оказывается столь же прочным кг1К и остальная часть изделия. Ослабляется то сечение изделия (ЪЬ), до которого отодвинута зона расплава. Для тонких изделий эту зону можно вывести на поотивоположную поверхность. В общем случае это практически исключено. Так, например, для пайки кремниевых труб длиной 0/5 м с выгонкой зоны на противоположную поверхность потребовалось бы 1000-1500 .4.

Цель изобретения - повышение качества соединений.

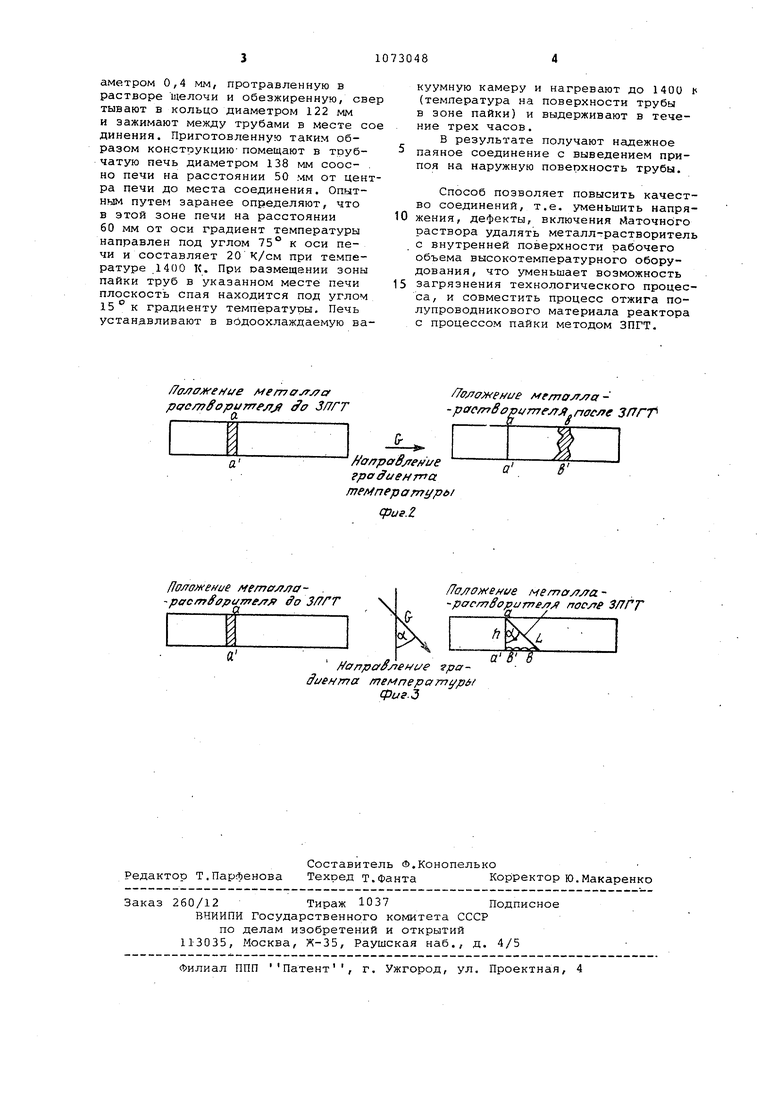

Поставленная цель достигается тем, что согласно способу пайки изделий, преимущественно из полупроводниковых материалов, по которому в паяемом зазоре размещают припой, производят нагрев до температуры вы1ие температуры плавления припоя и выдержку соединения в неоднооодном температурном поле с выведением компонентов припоя из со динения методом зонной перекристаллизации градиентом температуры, паяемое изделие располагают плоскостью спая под углом 15-47° к градиенту те шературы.

Ка фиг.1 показана схема способапрототипа (1 вариант); на фиг.2 то же (2 вариант); на Лиг.З - схема предлагаемого способа.

Нижний предел угла установлен экспериментально. При угле меньше 15° возникает опасность движения жидкой зоны не в направлении градиента температуры, а вдоль плоскости спая. Пои углах больше 47° наибольглая длина пути L зоны (расстояние аЪ на фиг.З) ппи заданной толщине изделия резко увеличиваетhся (L ----J ) и способ становится

нетехнологичным.

Пример 1. Пайка встык пластин из поликристаллического карби|да кремния. Торцы пластин мм и толщиной 4 мм шлифуют и обезжиривают. Между торцами пластин длино 20 мм зажимают ояъгу из железа толщиной 100 мкм. Затем полученную конструкцию помещают на стол плоской гра)итовой печи сопротивления диаметром 200 мм, расположенную в вакуумированной до рт.ст. стальной водоохлаждаемой камере, поД углом 30° к плоскости стола Hciгревателя. При этом плоскость спая находится под углом 30 к градиенту температуры, который при плоском нагревателе направлен перпендикулярно нагревателю. Температуру в месте соединения поднимают до 220СГ и выдерживают в течение 24 ч до выхода зоны на поверхность изделия Таким образом, получают качестве - ное соединение пластин из поликристаллического карбида кремния.

П р им е р 2. Пайка кремниевых труб одинакового диаметра. Торгда труб длиной 1000 мм, внутренним диаметром 120 м.м и толщиной стенок 3 мм шлиЛуют на абразивном по-роике М40, а затем - на Ml О, промывают водой, сушат и обезжиривают место соединения спиртом. Алюминиевую проволоку марки АВ-000 диаметром 0,4 мм, протравленную в растворе щелочи и обезжиренную, свер тывают в кольцо диаметром 122 мм и зажимают между трубами в месте сое динения. Приготовленную таким образом конструкцию-помещают в трубчатую печь диаметром 138 мм соос- . но печи на расстоянии 50 мм от центра печи до места соединения. Опытным путем заранее определяют, что в этой зоне печи на расстоянии 60 мм от оси градиент температуры направлен под углом 75° к оси печи и составляет 20 К/см при температуре 1400 К. При размещении зоны пайки труб в указанном месте печи плоскость спая находится под углом 15° к градиенту температуры. Печь устанавливают в водоохлаждаемую вакуумную камеру и нагревают до 1400 (температура на поверхности трубы в зоне пайки) и выдерживают в течение трех часов.

В результате получают надежное паяное соединение с выведением припоя на наружную поверхность трубы.

Способ позволяет повысить качество соединений, т.е. уменьшить напряжения, дефекты, включения МаточнЬго раствора удалять металл-растворитель с внутренней поверхности рабочего объема высокотемпературного оборудования, что уменьшает возможность

загрязнения технологического процесса, и совместить процесс отжига полупроводникового материала реактора с процессом пайки методом ЗПГТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки | 1980 |

|

SU910378A1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| Способ капиллярной пайки | 1990 |

|

SU1824265A1 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| СПОСОБ ПАЙКИ КЕРАМИКИ С МЕТАЛЛАМИ И НЕМЕТАЛЛАМИ | 2006 |

|

RU2336980C2 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| Способ пайки алюминия и его сплавов | 1987 |

|

SU1511033A1 |

СПОСОБ ПАЙКИ ИЗДЕЛИЯ преимущественно из полупроводниковых материалов, по которому в паяемом зазоре размещают припой, производят нагрев BbDje температуры плавления припоя и выдержку соединения в неоднородном температурно 1 поле с вйведением компонентов припоя из соединения методом зонной перекристаллизации градиентом температуры, отличающийся тем, что, с целью повышения качества соединения, паяемое изделие располагают плоскостью спая под углом 15-47 к градиенту температуоы.

/7ffj7PJf eHt/e pcfcmfojoumf/rji ЗПГТ

f o a№eHije метсг/т а- . -pacfTf ffpt/rTre/fff ffp 3f7fT

f/anpcf e ue paffuenma meMnepcrmt/p f

-pac/rfBopi/me.naf/re ЗПГТ

arrrypt / Cpue.Z

Memcf/7j7a pacmSffpiJT77e/j после ЗЛГГ фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНЫХ СОЕДИНЕНИЙ | 0 |

|

SU404586A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Зонная плавка с градиентом тег/шературы, М | |||

| , Металлургия, 1972, с.229. | |||

Авторы

Даты

1984-02-15—Публикация

1982-05-05—Подача