ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к твердому припою на основе никеля, пригодному для высокотемпературной пайки компонентов из супераустенитной нержавеющей стали или компонентов из аналогичных материалов в тех случаях, когда требуется высокая коррозионная стойкость, например, в хлоридных средах. Типичными примерами продуктов, изготовленных из паяных компонентов, являются теплообменники. Изобретение относится также к способу высокотемпературной пайки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Высокотемпературная пайка - это процесс соединения металлических деталей с помощью твердого припоя и нагрева. Температура плавления твердого припоя ниже температуры плавления основного металла, но выше 450°С. Процесс соединения при температуре ниже этой называется низкокотемпературной пайкой. Твердые припои, наиболее широко применяемые для высокотемпературной пайки нержавеющих сталей, выполнены на основе меди или никеля. Твердые припои на основе меди (медные припои) предпочтительны с учетом стоимостных преимуществ, в то время как твердые припои на основе никеля необходимы при эксплуатации в условиях сильной коррозии и высокой температуры. Например, медь часто используют в теплообменниках для централизованного теплоснабжения и в установках для водопроводной воды.

Твердые припои на основе никеля с высоким содержанием хрома благодаря своей высокой коррозионной стойкости применяют в условиях воздействия коррозионной среды. Кроме того, твердые припои на основе никеля можно применять при высоких температурах эксплуатации. Типичным применением в условиях воздействия высококоррозионной среды являются теплообменники для охлаждения агрессивных теплоносителей.

В стандарте Американского общества сварщиков (ANSI/AWS A 5.8) зарегистрированы твердые припои на никелевой основе нескольких различных типов. Многие из этих припоев на никелевой основе применяют для высокотемпературной пайки теплообменников. Припой BNi-2 с составом Ni-7Cr-3B-4,5Si-3Fe (7 мас.% никеля, 3 мас.% бора, 4,5 мас.% кремния, 3 мас.% железа, а остальное – никель) применяют для изготовления высокопрочных соединений, предназначенных для эксплуатации при высокой температуре. Однако, присутствие бора является недостатком, поскольку бор может приводить к охрупчиванию основного материала в случае диффузии бора в этот основной материал. Диффузия бора может также вызвать местное снижение коррозионной стойкости, так как на границах зерен образуется CrB. Другие борсодержащие припои на никелевой основе имеют тот же недостаток.

С целью устранения вредного влияния бора были разработаны другие твердые припои на никелевой основе. Припой BNi-5 (Ni-19Cr-10Si) обладает высокой коррозионной стойкостью благодаря высокому содержанию хрома. Температура пайки для этого сплава весьма высокая (1150-1200°С), и при использовании только кремния в качестве присадки для снижения температуры плавления снижается текучесть. К другим безбористым твердым припоям на никелевой основе относятся BNi-6 (Ni-10P) и BNi7 (Ni-14Cr-10P). Температура пайки для этих припоев понижена за счет высокого содержания фосфора в 10 мас.%, который также придает припоям высокую жидкотекучесть. Однако, высокое содержание фосфора (10 мас.%) может привести к формированию паяного соединения, не обладающего требуемой прочностью вследствие опасности образования фосфорсодержащих хрупких фаз.

Другой твердый припой на никелевой основе описан в патентах US6696017 и US6203754. Этот припой имеет состав Ni-29Cr-6P-4Si и сочетает в себе высокую прочность и высокую коррозионную стойкость с достаточно низкой температурой пайки (1050-1100°С). Этот припой специально разработали для изготовления холодильников системы EGR (система рециркуляции отработавших газов), работающих в высокоагрессивной среде.

Другой твердый припой на никелевой основе описан в патентной заявке США US2013/0224069A1. В этом документе описан твердый припой с хорошей коррозионной стойкостью в соляной кислоте. Этот сплав содержит 6-18 мас.% молибдена, 10-25 мас.% хрома, 0,5-5 мас.% кремния, 4,5-8 мас.% фосфора, а остальное - никель и неизбежные примеси. Различные описанные сплавы имеют температуру ликвидус в 1120°С или ниже.

Наивысшая практическая температура, соответствующая ограниченному росту зерна согласно справочнику ASM (Американское общество металловедения) по нержавеющей стали, составляет 1095°С. Следовательно, предпочтительна температура пайки ниже этой для устранения проблем с ростом зерна в деталях из нержавеющей стали.

Супераустенитные нержавеющие стали, такие как стали типа 254 SMO® или 654SMO® компании Outokumpu, менее склонны подвергаться росту зерна при повышенных температурах. Однако, в этих сталях при температуре около 1050°С легко образуются хрупкие сигма-фазы. Пайка деталей, подвергающихся воздействию агрессивной среды и изготовленных из супераустенитных нержавеющих сталей, твердым припоем на никелевой основе затруднительна и сложна. Это объясняется, например, тем, что необходимо применять достаточно высокую температуру пайки с целью исключения образования хрупких сигма- и хи-фаз в процессе затвердевания шва, но температура пайки должна быть достаточно низкой, чтобы предотвратить эрозию основного металла. Кроме того, твердый припой должен обладать достаточно высокой текучестью, чтобы эффективно заполнять зазоры и трещины.

По этим причинам большинство существующих твердых припоев непригодны для пайки супераустенитных сталей. Припой BNi5 имеет интервал плавления, подходящий для пайки супераустенитной стали. Однако коррозионная стойкость этого припоя недостаточна, чтобы функционировать со сталями этих типов в средах, для работы в которых эти стали предназначены.

Обычные твердые припои на никелевой основе с наиболее высокой коррозионной стойкостью, например, Ni-29Cr-6P-4Si, не работают со супераустенитными марками нержавеющих сталей в хлоридной среде. И хотя припой Ni-29Cr-6P-4Si обладает достаточно хорошей коррозионной стойкостью, его температура солидус слишком низка, чтобы исключить образование сигма-фаз в основном материале в процессе охлаждения, что ухудшает свойства супераустенитной нержавеющей стали. Следовательно, существует потребность в твердом припое на никелевой основе, имеющем температуру солидус выше 1140°С и способном образовывать паяные соединения, которые могут противостоять коррозии в хлоридсодержащих средах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение раскрывает твердый припой на основе никеля в виде сплава, содержащего или состоящего из от 20 мас.% до 35 мас.% хрома, от 7 мас.% до 15 мас.% железа, от 2,5 мас.% до 9 мас.% кремния, от 0 мас.% до 15 мас.% молибдена, неизбежные примеси и остальное – никель. Температура солидус этого припоя должна быть от 1140°С до 1220°С. Этот твердый припой пригоден для изготовления каталитических конвертеров и теплообменников.

Изобретение также раскрывает способ высокотемпературной пайки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте настоящего изобретения предложен твердый припой с превосходной коррозионной стойкостью, соответствующей супераустенитным нержавеющим сталям. Примерами продуктов, спаянных подходящим образом с помощью этого нового твердого припоя на основе никеля, являются теплообменники, такие как пластинчатый или трубный теплообменник, которые используют в промышленности или автомобилестроении, например, в системах охлаждения отработавших газов. Каталитические конвертеры различных типов из супераустенитных нержавеющих сталей также пригодны для применения указанного припоя. Этот новый припой можно также использовать для высокотемпературной пайки обычных марок нержавеющих сталей.

В другом аспекте настоящего изобретения предложен способ высокотемпературной пайки, включающий использование этого нового твердого припоя для пайки супераустенитных сталей. Еще в одном аспекте предложен паяный продукт.

Для того чтобы избежать образования хрупких сигма-фаз, необходимо применять принудительное охлаждение по меньшей мере от 1050°С до самое большее 600°С. Температура солидус этого твердого припоя должна составлять по меньшей мере 1140°С, чтобы обеспечить полную кристаллизацию паяного шва перед применением быстрого охлаждения, в противном случае существует риск образования трещин и пустот в этом шве в ходе быстрого охлаждения.

На зазор или внутрь зазора между поверхностями основных металлов, которые необходимо соединить, помещают материал этого твердого припоя в виде порошка, пасты, ленты, фольги или в другой форме. Этот блок помещают в печь в восстановительной защитной атмосфере или в вакууме, нагревают до температуры, превышающей температуру ликвидус, по меньшей мере выше 1200°С, и выдерживают при этой температуре до окончания пайки, т.е. до момента, когда припой расплавится и под действием капиллярных сил, смачивая поверхности основных металлов, затечет в зазор. В процессе охлаждения ниже температуры солидус образуется твердое паяное соединение. После образования такого соединения паяная деталь может быть подвергнута принудительному охлаждению, что означает, что эту деталь подвергают воздействию потока инертного охлаждающего газа под высоким давлением, обычно по меньшей мере 10 бар.

Таким образом, способ высокотемпературной пайки в соответствии с настоящим изобретением будет охватывать следующие этапы:

a) нанесение материала твердого припоя в соответствии с любым вариантом осуществления по настоящему изобретению на по меньшей мере одну деталь из нержавеющей стали или на сочетание деталей из нержавеющей стали и, при необходимости, сборку деталей из нержавеющей стали в изделие;

b) нагрев изделия до температуры пайки, т.е. температуры выше температуры ликвидус твердого припоя, по меньшей мере выше 1200°С,

c) выдержку детали(ей) при температуре пайки до полного окончания пайки,

d) охлаждение паяных деталей до температуры ниже солидуса паяного соединения,

e) охлаждение паяных деталей от температуры по меньшей мере 1050°С до 600°С или ниже при принудительном охлаждении инертным охлаждающим газом под давлением по меньшей мере 10 бар,

f) извлечение изделия.

В одном варианте осуществления способа высокотемпературной пайки по изобретению применяют принудительное охлаждение со скоростью по меньшей мере 2°С/секунду от по меньшей мере 1050°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 2°С/секунду от по меньшей мере 1100°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 2°С/секунду от по меньшей мере 1120°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению применяют принудительное охлаждение со скоростью по меньшей мере 5°С/секунду от по меньшей мере 1050°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 5°С/секунду от по меньшей мере 1100°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 5°С/секунду от по меньшей мере 1120°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению применяют принудительное охлаждение со скоростью по меньшей мере 7°С/секунду от по меньшей мере 1050°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 7°С/секунду от по меньшей мере 1100°С до самое большее 600°С.

В одном варианте осуществления способа высокотемпературной пайки по изобретению следует применять принудительное охлаждение со скоростью по меньшей мере 7°С/секунду от по меньшей мере 1120°С до самое большее 600°С.

В соответствии с одним вариантом осуществления твердый припой может быть предоставлен в форме порошка. Изготовление припоя в форме порошка может быть выполнено с помощью известных методов. Например, порошки, имеющие состав, заданный формулой изобретения, можно получить за счет расплавления гомогенного сплава с последующим превращением расплава в порошок методом распыления. Средний размер частиц такого порошка может варьироваться в диапазоне 10-150 мкм, предпочтительно 20-100 мкм, а более предпочтительно 30-70 мкм. Средний размер частиц может быть определен методом, описанным в EN24497, или выражен как медианный диаметр X50 частиц в соответствии с SS-ISO 13320-1. При этом средний диаметр частиц или медианный диаметр частиц следует интерпретировать как такой размер частиц в совокупности частиц, при котором 50% частиц по объему или массе совокупности меньше этого размера, а 50% частиц по объему или массе больше этого размера.

В таблице 1 представлены типичные марки супераустенитных нержавеющих сталей. К другим маркам такой стали относятся AL6XN и 925hMo. Супераустенитную нержавеющую сталь можно определить как аустенитную нержавеющую сталь, содержащую никель, хром, молибден и азот и имеющую PREN № выше 45, рассчитанный по справочнику ASM, том 13А, 2003. PREN № определяется уравнением PREN №=%Cr+3,3⋅%Mo+30⋅%N. Высокое содержание молибдена наряду с высокими содержаниями хрома и никеля придает сталям этих марок высокую коррозионную стойкость и улучшенные механические свойства.

Таблица 1. Примеры супераустенитных нержавеющих сталей

Все нержавеющие стали содержат по определению минимум 11% хрома, некоторые нержавеющие стали содержат более 30% хрома. Содержание хрома выше 11% требуется для формирования защитного слоя оксида хрома, который придает стали ее коррозионную стойкость. Чем выше содержание хрома, тем выше коррозионная стойкость, но рост содержания хрома оказывает отрицательное влияние на жидкотекучесть, поэтому твердые припои с содержанием хрома выше 25% применяются очень редко. Содержание хрома выше 35% может вызвать снижение прочности соединения из-за возникновения нескольких интерметаллических фаз. Поэтому содержание хрома в новом твердом припое составляет между 20 и 35 мас.%, предпочтительно 25-33 мас.%. В некоторых вариантах осуществления могут быть желательны более узкие интервалы.

С целью снижения температуры плавления припоя вводят депрессанты температуры плавления. Известно, что кремний, бор и фосфор являются эффективными депрессантами температуры плавления.

Обычно в твердых припоях используют сочетание по меньшей мере двух таких депрессантов, чтобы получить достаточные свойства, такие как смачивание и текучесть. Однако, в настоящем изобретении показано, что можно использовать только кремний и облегчая производство припоя и обращение с ним при применении.

Содержание кремния свыше 9 мас.% не подходит, поскольку слишком велик риск образования хрупкой фазы, а содержание ниже 2,5 мас.% придает припою низкую текучесть. Поэтому содержание кремния в твердом припое составляет 2,5-9 мас.%. В некоторых вариантах осуществления могут быть желательны более узкие интервалы.

Новый твердый припой содержит 7-15 мас.% железа, предпочтительно 8-12 мас.% для обеспечения достаточной текучести, а также между 0-15 мас.% молибдена, предпочтительно 5-10 мас.%, более предпочтительно 6-10 мас.%, а наиболее предпочтительно 7-10 мас.%. В некоторых вариантах осуществления могут быть желательны более узкие интервалы.

Неизбежные примеси обычно являются теми компонентами, которые присутствуют в количестве менее чем 2 мас.%, предпочтительно менее чем 1 мас.%, и при столь малом количестве, что присутствие этих компонентов практически не влияет на свойства твердого припоя. В этой связи углерод можно рассматривать как неизбежную примесь, и в некоторых вариантах осуществления настоящего изобретения содержание углерода должно быть ниже 0,05 мас.%.

Компоненты твердого припоя содержатся в нем в предварительно сплавленной форме.

В одном варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Еще в одном варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Еще в другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В одном варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Остальное - никель (Ni).

В другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Еще в другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Еще в другом варианте осуществления настоящего изобретения твердый припой на основе никеля содержит:

Данный твердый припой имеет температуру солидус между 1140°С и 1220°С, а диапазон плавления (то есть разность между температурой ликвидус и температурой солидус) должен быть узким, то есть менее 100°С. Температуры солидус и ликвидус можно определить методом дифференциальная сканирующая калориметрия (ДСК). Твердый припой обладает высокой текучестью и способностью заполнять зазор между паяемыми деталями. Кроме того, жидкий припой не вызывает эрозию основного металла, будучи расплавленным, поскольку хорошо сбалансированный состав нового твердого припоя на основе никеля ограничивает движущую силу диффузии в основной металл. Эрозию определяют как состояние, вызванное растворением основного металла жидким припоем, в результате чего уменьшается толщина основного металла. Эрозия всегда увеличивается с ростом температуры пайки, поскольку скорости диффузии элементов повышаются с ростом температуры.

Твердый припой по изобретению может быть в виде порошка, который можно изготовить методом распыления газом или водой. В зависимости от технологии нанесения припоя требуется разный гранулометрический состав порошка. При нанесении на соединяемые детали твердого припоя, называемого в этом контексте материалом твердого припоя, он может находиться в виде порошка или в виде пасты, ленты или фольги.

Данный твердый припой пригоден для высокотемпературной пайки в вакуумной печи или в восстановительной атмосфере с точкой росы ниже -30°С. Для того, чтобы избежать или снизить испарение хрома, вакуумную печь после достижения уровня разрежения <10-3 мм рт.ст. снова заполняют инертным или восстановительным газом до давления в несколько мм рт.ст.

Данный твердый припой имеет температуру солидус по меньшей мере 1140°С и обеспечивает получение свободных от трещин швов, обладающих высокой коррозионной стойкостью после пайки при 1200°С или выше, и без сколько-нибудь заметного роста зерна. Поскольку твердый припой действует в соответствии с капиллярными силами, то смачивание припоем предназначенного для пайки основного металла является решающим, и твердый припой по настоящему изобретению отлично соответствует этому требованию.

ПРИМЕРЫ

В качестве контрольного использовали твердый припой Ni-29Cr-6P-4Si (Ni613). Припой Ni613 является твердым припоем на основе никеля, изготавливаемым фирмой Höganäs AB (Швеция), и обладает наилучшей на рынке коррозионной стойкостью.

В таблице 2 показаны химические составы образцов по изобретению, сравнительных образцов и контрольного образца. Количество каждого компонента указано в процентах по массе. Выражение «ост.» (остальное) означает, что остальной материал расплава состоит из Ni и неизбежных примесей, присутствующих в столь малом количестве, что наличие этого компонента практически не влияет на свойства твердого припоя.

ПРИМЕР 1

Диапазон плавления и текучесть

Первый критерий, которому должен удовлетворять твердый припой - это температура солидус между 1140°С и 1220°С. Кроме того, диапазон плавления должен быть узким, а именно менее 100°С. Как следует из таблицы 2, на температуру, при которой твердый припой плавится и паяет, влияют фосфор, марганец и кремний. Химический анализ проводили по известным аналитическим методам, температуры солидус и ликвидус измеряли путем ДСК-анализа на приборе STA 449 F3 Jupiter. Скорость нагрева устанавливали на 10К/мин, а продувочным газом был аргон.

Для проверки текучести 0,5 г припоя поместили на плоскую пластину из нержавеющей стали. Затем этот образец паяли в высоком вакууме при температуре выше ликвидуса. После пайки жидкий сплав исследовали и измеряли площадь, покрытую жидким сплавом. Большую площадь оценивали как хороший результат, поскольку она означает хорошую смачиваемость, которая необходима для хорошего затекания. Кроме того, этот сплав не должен разделяться на две или более фаз. Это также считалось неприемлемым. Результат испытаний на текучесть оценивали как хороший (приемлемый), ОК (приемлемый) и плохой (неприемлемый).

Таблица 2. Составы сплавов, результаты испытаний на плавление и текучесть

ПРИМЕР 2

Испытания на пайку, интерметаллические фазы

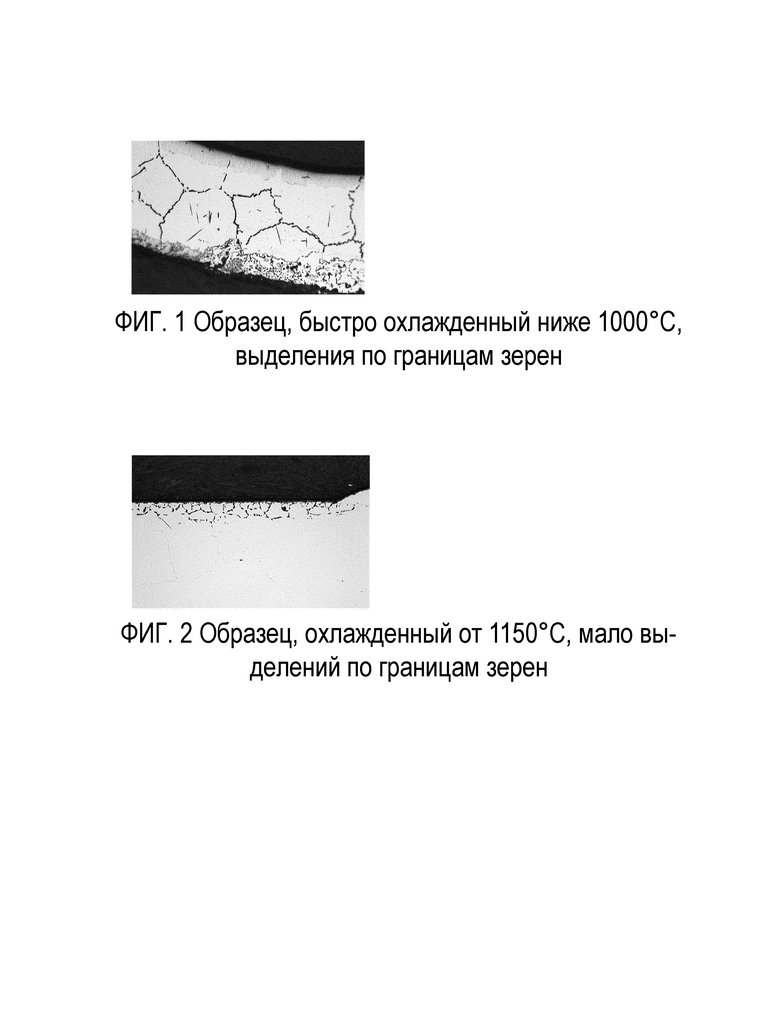

В качестве контрольного использовали порошковый твердый припой Ni-29Cr-6P-4Si для пайки пластин из стали SMO654 при 1150°С в вакууме. Паяному соединению давали остыть без принудительного охлаждения до температуры 1000°С. Ниже этой температуры применяли принудительное охлаждение при давлении азота 10 бар до температуры 500°С. Этот образец сравнили с паяным образцом по изобретению, образец №7, спаянным при 1250°С с пластинами из стали SMO654, используя принудительное охлаждение при давлением азота 10 бар от 1150°С до температуры 500°С. Паяные образцы исследовали методами металлографии для идентификации любых интерметаллических фаз на границах зерен.

В образце, подвергнутому принудительному охлаждению от 1000°С, обнаружили выделения на границах зерен по всему металлическому листу, фиг.1. Во втором образце, принудительно охлажденном от 1150°С, изготовленном с твердым припоем по изобретению, количество интерметаллических фаз сильно уменьшено, а границы зерен видны только на поверхности, фиг.2.

ПРИМЕР 3

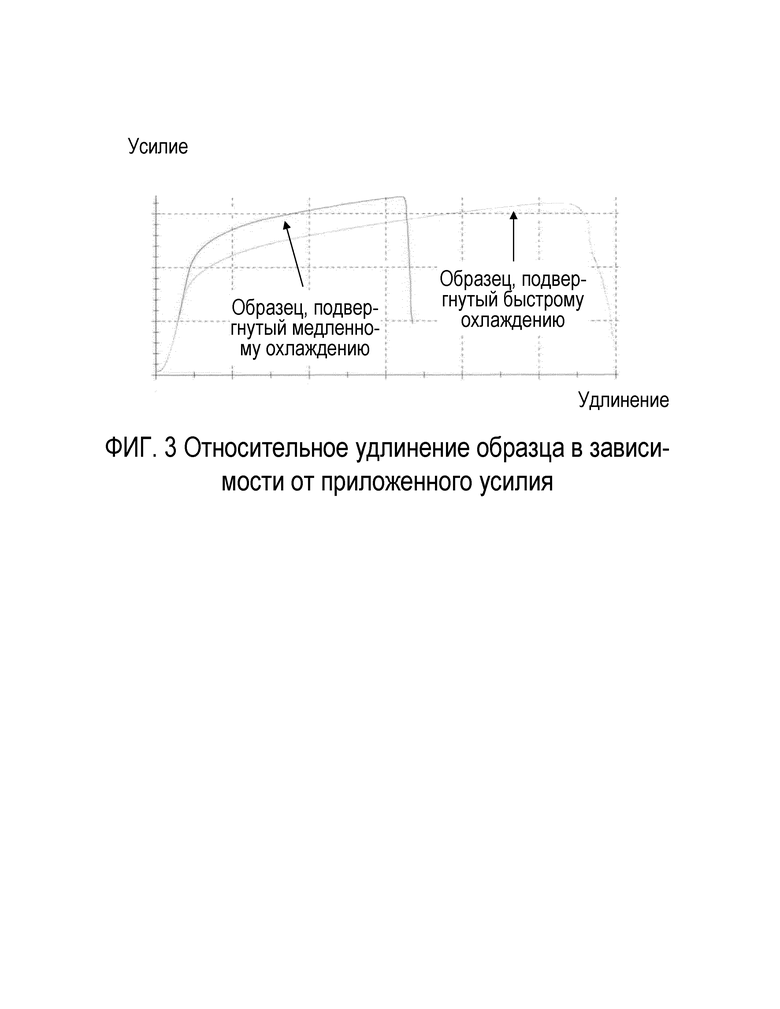

Чистый лист из SMO654 поместили в печь и нагрели до 1180°С, а затем медленно охладили, т.е. без принудительного охлаждения. Для сравнения чистый лист из SMO654 помести в печь при 1250°С и подвергли принудительному охлаждению от 1150°С, при давлении азота 10 бар, до температуры 500°С. Затем эти два листа подвергли испытаниям на растяжение. Образец, не подвергнутый принудительному охлаждению, оказался значительно менее пластичным вследствие образования интерметаллидов, по сравнению с образцом, подвергнутым принудительному охлаждению от более 1150°С, как показано на кривой зависимости деформации от напряжения, фиг.3.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 – образец, быстро охлажденный ниже 1000°С, выделения на границах зерен.

Фиг.2 – образец, принудительно охлажденный от 1150°С, мало выделений на границах зерен.

Фиг.3 – относительное удлинение образца в зависимости от приложенной силы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ ПРИПОЙ, СПОСОБ ПАЙКИ ТВЕРДЫМ ПРИПОЕМ, ПАЯНОЕ ИЗДЕЛИЕ И ПАСТА, СОДЕРЖАЩАЯ ЭТОТ ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2458770C2 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585886C2 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2010 |

|

RU2550471C2 |

| ПОКРЫТОЕ СЛОЕМ ТУГОПЛАВКОГО ПРИПОЯ ИЗДЕЛИЕ | 2013 |

|

RU2581937C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2583204C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2602693C2 |

| ТВЕРДЫЙ ПРИПОЙ НА ЖЕЛЕЗОХРОМОВОЙ ОСНОВЕ | 2009 |

|

RU2496626C2 |

| НОВАЯ КОНЦЕПЦИЯ ПОКРЫТИЯ | 2013 |

|

RU2585146C1 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585888C2 |

Изобретение относится к области металлургии, а именно к припоям на основе никеля, и может быть использовано для высокотемпературной пайки компонентов из супераустенитной нержавеющей стали, работающих в хлоридных средах. Припой на основе никеля для высокотемпературной пайки состои из, мас.%: Cr 25-35, Fe 7-15, Si 3-8, Mo 5-10, неизбежные примеси макс. 1, из которых C составляет менее 0,05, остальное - Ni. Способ высокотемпературной пайки изделия, содержащего по меньшей мере две детали из нержавеющей стали, включающий нанесение припоя на по меньшей мере одну деталь из нержавеющей стали и, при необходимости, сборку деталей из нержавеющей стали в изделие, нагрев изделия до температуры пайки выше температуры ликвидуса припоя, по меньшей мере выше 1200°С, выдержку детали(ей) при температуре пайки до полного окончания пайки, охлаждение паяных деталей до температуры ниже температуры солидуса паяного соединения, принудительное охлаждение паяных деталей от температуры по меньшей мере 1050°С до 600°С со скоростью охлаждения по меньшей мере 2°С/с инертным охлаждающим газом под давлением по меньшей мере 10 бар и извлечение изделия. Температура солидус твердого припоя должна находиться в диапазоне от 1140°С до 1240°С. Твердый припой пригоден для изготовления каталитических конвертеров и теплообменников. 3 н. и 6 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Припой на основе никеля для высокотемпературной пайки, состоящий из, мас.%:

2. Припой на основе никеля по п. 1, состоящий из, мас.%:

3. Припой на основе никеля по п. 1, состоящий из, мас.%:

4. Припой на основе никеля по любому из пп. 1-3, отличающийся тем, что он присутствует в виде порошка, имеющего средний размер частиц 10-150 мкм, предпочтительно 20-100 мкм, а наиболее предпочтительно 30-70 мкм.

5. Припой на основе никеля по любому из пп. 1-3, отличающийся тем, что он выполнен в виде порошка, пасты, полосы или фольги.

6. Способ высокотемпературной пайки изделия, содержащего по меньшей мере две детали из нержавеющей стали, включающий следующие этапы:

(a) нанесение припоя по любому из пп. 1-5 на по меньшей мере одну деталь из нержавеющей стали и, при необходимости, сборка деталей из нержавеющей стали в изделие,

(b) нагрев изделия до температуры пайки выше температуры ликвидуса припоя по меньшей мере выше 1200°С,

(c) выдержку детали(ей) при температуре пайки до полного окончания пайки,

(d) охлаждение паяных деталей до температуры ниже температуры солидуса паяного соединения,

(e) принудительное охлаждение паяных деталей от температуры по меньшей мере 1050°С до 600°С со скоростью охлаждения по меньшей мере 2°С/с инертным охлаждающим газом под давлением по меньшей мере 10 бар,

(f) извлечение изделия.

7. Способ по п. 6, в котором по меньшей мере одна деталь из нержавеющей стали выполнена из супераустенитной нержавеющей стали.

8. Паяное изделие, изготовленное способом по п. 6 или 7.

9. Паяное изделие по п. 8, отличающееся тем, что оно представляет собой теплообменник.

| US 3482967 A, 09.12.1969 | |||

| 1972 |

|

SU418606A1 | |

| ВАКУУМНАЯ ПЕЧЬ ДЛЯ ПАЙКИ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2301727C2 |

| US 4325994 A, 20.04.1982 | |||

| УСТРОЙСТВО ДЛЯ КОМПРЕССИИ НИЖНЕЙ ЧЕЛЮСТИ | 2003 |

|

RU2238058C1 |

| JP 2008253999 A, 23.10.2008 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНОЙ ГИДРОЭЛЕКТРОЭНЕРГИИ | 2009 |

|

RU2394960C1 |

Авторы

Даты

2020-03-17—Публикация

2016-02-11—Подача