(5)СПОСОБ ОЧИСТКИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки водных растворов от органических соединений | 1976 |

|

SU596548A1 |

| Способ разделения железа и марганца экстракцией | 1979 |

|

SU857286A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДЕГРАДИРОВАВШЕГО ОБОРОТНОГО ЭКСТРАГЕНТА | 2011 |

|

RU2473144C1 |

| Способ отделения церия от редкоземельных элементов | 1980 |

|

SU952742A1 |

| Способ выделения жидких парафинов из нефтяных фракций | 1981 |

|

SU1028654A1 |

| Способ очистки отходящих газов от сернистого ангидрида | 1975 |

|

SU539595A1 |

| Лампадное масло | 1990 |

|

SU1765168A1 |

| Способ очистки ароматических углеводородов от тиофена и непредельных соединений | 1980 |

|

SU1065392A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННЫХ ТВЕРДЫХ НЕФТЯНЫХ ПАРАФИНОВ | 2014 |

|

RU2549558C1 |

| Непрерывный способ очистки меркаптансодержащего углеводородного сырья | 1986 |

|

SU1634140A3 |

I

Изобретение относится к способам рчистки парафиновых углевопородоз от непредельных, сернистых и аромати ческих примесей. Последние ухудшают качество парафиновых углеводородов которые находят широкое применение в экстракционной технологии в качестве инертных разбавителей экстрагентов, а также при производстве белковых продуктов.

Очистка парафиновых углеводородов от ароматических и непредельных yi леводородов и сернистых соединений может осуществляться различными способами, в число которых входят экстрактивная дистилляция, сульфирование серной кислотой, окисление, адсорбция экстракция и др.

Известны способы очистки парафиновых углеводородов от олефинов путем окисления последних перекисью водорода в присутствии рениеволо катализатора, окисления примесей гидроперекисями в присутствии металлов

tV И VI побочных групп, а также перекисными соединениями в присутствии вторичного спирта и кислорода.

К недостаткам указанных способов можно отнести то, что процессы очистки ведутся при повышенном давлении и температуре.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очист10ки парафиновых углеводородов от ненасыщенных и ароматических примесей путем обработки при повышенной температуре газообразным -реагентом,

IS

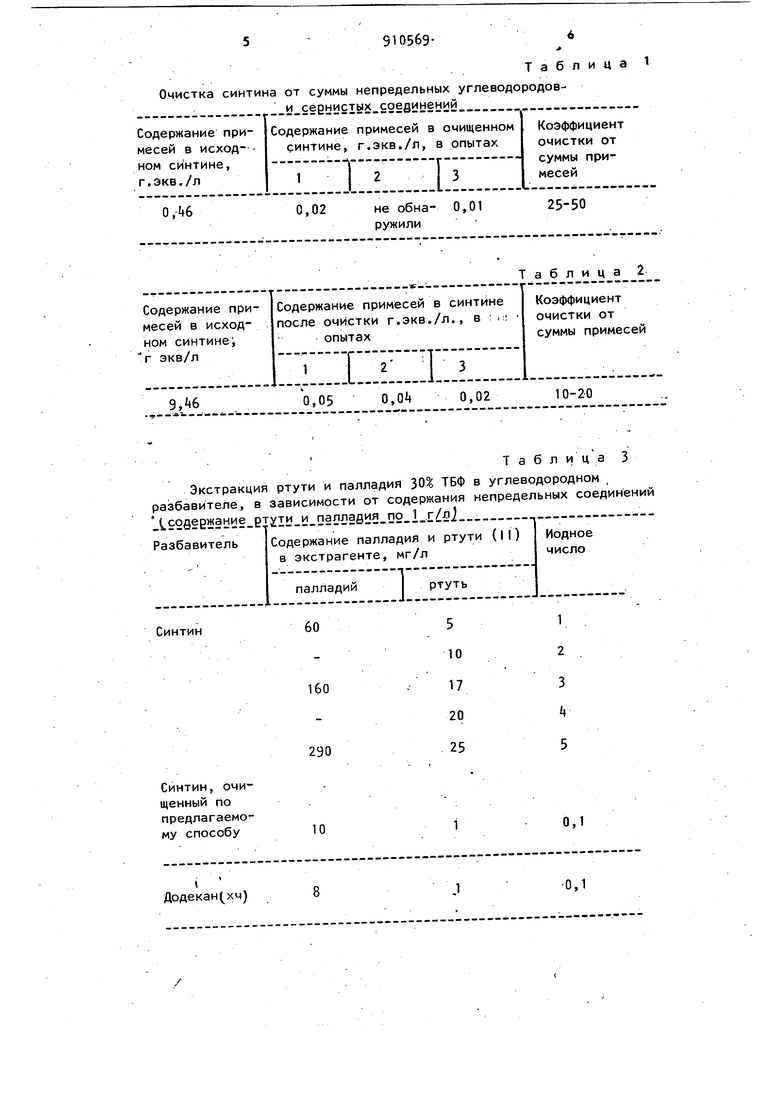

Согласно известному способу исходную смесь углеводородов обрабатывают озоном или озонсодеря;ащим газом при температуре до . РасJQ ход озонсодержащего газа ( 2-6% ) озона в воздухе или кислороде, О,{л/мин на 100 г жидкого нефтяного парафина , продолжительность обработки не укЪзана. 39 Коэффициенты очистки за один цик обработки от ароматических соединений составляют 6-,kO, от сернистых соединений -17К недостаткам дэнного способа следует отнести недостаточные коэффициенты очистки за один цикл от ароматических, сернистых и непредельных соединений. Кроме ТОГО, аро матические соединения при реакции с рзоном выпадают в осадок в виде взрывооггасных . Целью изобретения является повышение качества целевого, продукта. Поставленная цель достигается сп собом очистки парафиновых yrj eBOAoродов от ненасыщенных и ароматическ примесей путем обработки при-температуре 50-70 С газообразным реагентом - смесью окиси и двуокиси азота Отличительными признаками являют ся использование газообразного реагента указанного выше и проведение обработки при 50-70 0, Данный способ осуществляют следу щим образом.. Очищаемый продукт в реакционном аппарате обрабатывают при перемешивании окислами азота. В первую очередь в реакцию взаимодействия с оки лами азота вступают примеси. При эт образуются алкилнитраты, нитросоединения и окисленная сера, KOTOpftje растворимы в воде при щелочном гидролизе. Продукты нитрования могут быть отделены также и други1ии известными методами, например, перегонкой, по,: коль ку они кипятят при более высокой температуре. - 1«; Предельные углеводороды ( парафины) при температуре 50-70 0 не вступают в реакции нитрования с оки лами азота. П р им е р 1. Технический, синтин с числом углеродных атомов 5-12, содержащий 0,6 г.экв./л примесей с восстановительными свойствами (опе фины, сернистые соединения), ароматические соединения отсутствуют, обработали при температуре в Kpyi- лодонной колбе в течение 60 мин окислами азота, полученными при взаимо действии медной стружки с k моль/л азотной кислотой. Расход азота 1 л налитр синтина. Во время обработки синтина окислами aaota последний перемешивался механической мешалкой. После окончания очистки синтин дважды промывали водой и анализировали на содержание примесей путем взаимодействия с бромом в среде четыреххлористого водорода (нормальные парафины - основа синтина с бромом не реагируют). Результаты по очистке синтина приведены ;в табл.1. П р и м е р 2. Аналогично примеру 1 обработали технический синтин окислами азота в те 1ение 30 мин при.. температуре табл.2 . П р и м е РЗ. 100 мл жидкого нефтяного парафина С после карбамидной депарафинизации с содержанием ароматических углеводородов 0,81 подвергли обработке окислами азота в течение 60 мин при температуре 60®С. Расход окислов азота 10 л на 1 л парафинов. После окончания очистки парафины промыли 20%-ной натриевой щелочью и водой. Методом ИК-спектрометрии ароматических углеводородов в парафине jHe обнаружено. П р и м е р 4. Экстрагируют ртуть (I I )и палладий 30 ТБФ трибутилфосфат в углеводородном разбавителе из растворов 3 моль/л азотной кислоты (табл. Синтин очищают путем пропускания сме6Ц1 33% N0, си окислов азота взаимодействии техниполученных при ческой 9 моль/л азотной кислоты с железной стружкой (табл.3). Как видно из этих данных, качество очищенного по предлагаемому способу синтина не уступает додекану(ХЧ), При очистке парафиноёых углеводородов по предлагаемому способу исключается образование взрывоопасных соединений. 5 - SI 0569Очистка синтина от суммы непредельных

Экстракция ртути и палладия 30 ТБФ в углеводородном , разбавителе, в зависимости от содержания непредельных соединений

60

Синтин

1бО

290

Синтин, очищенный по предлагаемому способу

Додекан(хч)

Таблица 2

Т а б л и ц а 3

10

3 t

17 20

25

0,1

0,1 6 Таблица углеводородов79105698

Формула изобретенияреагентом, отличающийся

Способ очистки парафиновых угле- целевого продукта, в качестве газоводрродов от ненасыщенных и аромати- образного реагента используют смесь ческих примесей путем обработки при 5 окиси и двуокиси азота и процесс проповышенной температуре газообразным водят при 50-70 С.

тем, что, с целью повышения качества

Авторы

Даты

1982-03-07—Публикация

1980-02-04—Подача