(54) СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2085575C1 |

| Смазка для волочения проволоки | 1985 |

|

SU1355623A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| АНТИКОРРОЗИОННАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2351637C1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2379333C1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ АЛЮМИНИЕВОЙ ПРОВОЛОКИ | 1999 |

|

RU2151171C1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ | 2001 |

|

RU2188226C1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

Из.обретение относится к холодной , обработке металлов давлением, конкретнее к волочению инструментальных, легированных и других сталей и сплавов. Известны порсяцкообразные смазки, применяемые при холодном волочении стальной легированной проволоки, получаемые введением в натриевое мьшо дисульфида молибдена 1. . Однако указанная смазка создает антисанитарные условия труда и имеет высокую стоимость. Известна также смазка из натриевого мыла с 25-35% серы. Эта смазка эффективна при определенных параметрах волочения (средние скорости, единичные обжатия) 2. Однако при интенсификации процесса волочения (например повышение скорое ти) при волочении проволоки из высокоуглеродистых марок стсшей (У7А, У8А, У10А 70С2ХА и 65Г) или легирован ных марок оталей (таких, например, ка св. 07Х25Н12Г2Т, св.. 10Х16Н25АМ6 и т.п.) эта омазка малоэффективна из-за повыше.нного износа рабочего инструмен та, ухудшения качества поверхности протягиваемой проволоки, обрывов проволоки и снижения производительности из-за нестабильности процесса волочения и остановок. Целью изобретения является повышение стойкости волок, исключение обрывов проволоки и повышение производительности труда. .Эта цель достигается тем, что смазка для волочения металлов,содержащая натриевое мыло и серу, дополнительно содержит силикагель при следующем содержании компонентов, об.%: Силикагель15-25 Сера25-35 Натриевое мыло Остальное Причем целесообразно использовать силикагель в виде гранул размерами 2,8-7,0 мм. Использование в составе предлагаемой смазки силикагеля, обладающего способностью поглощать влагу (влагоемкость 16-27%) , ocjnuaeT натриевое мыло (натровый ьыльнцй порошок). В результате увеличивается сыпучесть как мыльного порсника, так и всей смазки (смеси) в целом, что и позволяет стабилизировать процесс непрерывной подачи смазки в деформирующую зону и процесс волочения. Смазка изготовляется путем механического смешивания компонентой.

Для изготовления предлагаемой смаэки может быть использован технический силикагель по ГОСТ 3956-76 марок КСКГ.

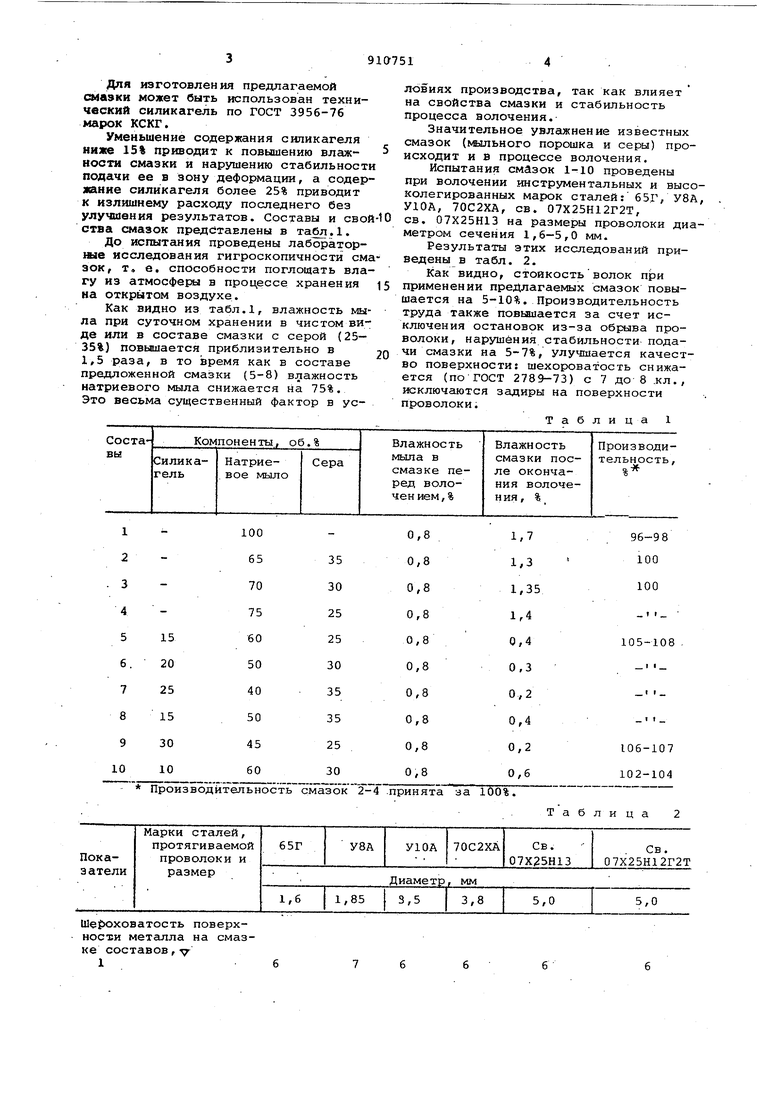

Уменьшение содержания силикагеля ниже 15% приводит к повышению влажнести смазки и нарушению стабильности подачи ее в зону деформации, а содержание силикагеля более 25% приводит к излишнему расходу последнего без улучшения результатов. Составы и свой стаа смазок представлены в табл.1.

До испытания проведены лабораторные исследования гигроскопичности смазок, т. е, способности поглощать влагу из атмосферы в процессе хранения на открытом воздухе.

Как видно из табл.1, влажность мыла при суточном хранении в чистом виде или в составе смазки с серой (25- 35%) повышается приблизительно в 1,5 раза, в то время как в составе предложенной смазки (5-8) влажность натриевого мыла снижается на 75%. Это весьма существенный фактор в ус100 65 70 75 60 50 40 50 45 60

35 30 25 25 30 35 35 25 30

Производительность смазок 2-4 принята аа 100%.

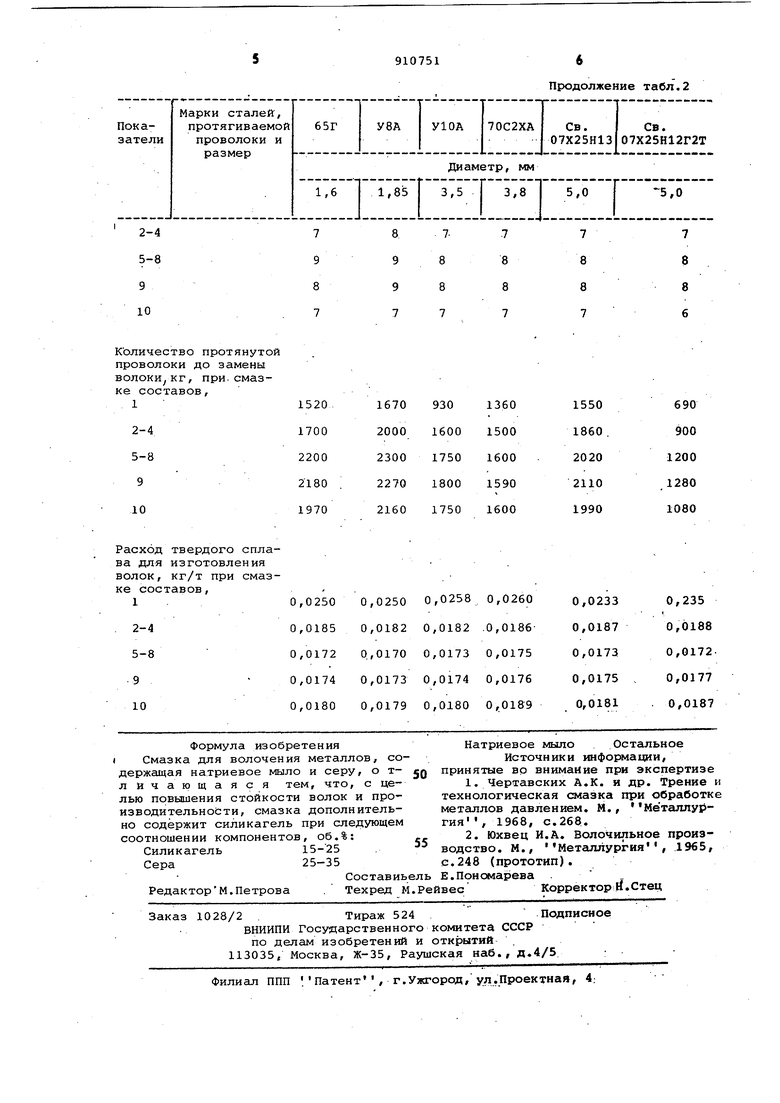

Ше юховатость поверхности металла на смазке составов, 1

ловиях производства, так как влияет на свойства смазки и стабильность процесса волочения.Значительное увлажнение известных смазок (пильного порошка и серы) происходит и в процессе волочения.

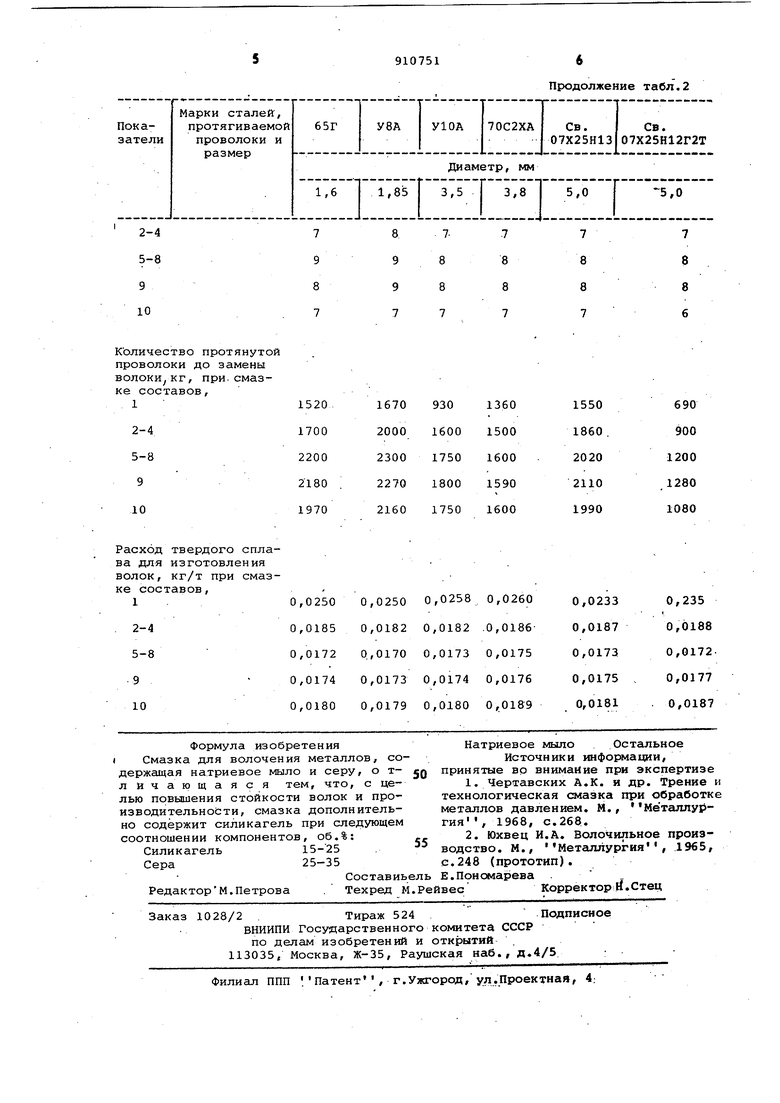

Испытания смазок 1-10 проведены при волочении инструментальных и высоколегированных марок сталей: 65Г,У8А У10А, 70С2ХА, св. 07Х25Н12Г2Т, св. 07Х25Н13 на размеры проволоки диаметром сечения 1,6-5,0 мм.

Результаты зтих исследований приведены в табл. 2.

Как видно, стойкость волок при применении предлагаемых смазок повышается на 5-10%. Производительность труда также повьааается за счет исключения остановок из-за обрыва проволоки, нарушения стабильности подачи смазки на 5-7%, улучшается качество поверхности: шехороватость снижается (по ГОСТ 2789-73) с 7 до 8 .кл., исключаются задиры на поверхности проволоки.

Таблица 1

Таблица

Количество протянутой проволоки до замены волоки кг, при. смазке составов, 1

2-4 5-8 9 10

Расход твердого сплава для изготовления волок, кг/т при смазке составов,

Продолжение табл.2

Авторы

Даты

1982-03-07—Публикация

1980-05-21—Подача