(54) АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2164453C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Устройство для вибрационного волочения порошковой проволоки | 1987 |

|

SU1500456A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

| Устройство для мокрого волочения металла | 1982 |

|

SU1103919A1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

Изобретение относится к метизной промышленности, а именно к производству порошковой проволоки.

Известно пoлyчe cиe порошковой проволоки путем продольной резки ленты на узкие полосы, очистки поверхности ленты, формирования проволоки с дозированием шихты и последующего волочениг. Осуществляются эти операции отдельностоящими агрегатами. К преимуществам такой технологии можно отнести высокую производительность агрегатов продольной резки, их непрерывность: непрерывность процесса очистки, низкую стоимость применяемой для очистки кальцинированной соды; непрерывность процесса волочения высокие скорости волочения (до 250 м/мин), применение для смазки порошкового мыла J.

В то же время такая технология характеризуется малой производительностью агрегатов очистки} сложностью в обслуживании отдельностоящих arg raTOBj невозможностью осуществления основных операций в одном агрегате из-за различия в скоростях проведения этих процессовJ коррозионная стойкость проволоки недостаточна.

Известен агрегат для непрерывного производства порошковой проволоки, который содержит узлы смотки, узел очистки, цзел нанесения подсмазочного слоя ванны промьюки, устройства

10 для сушки и волочильный стан. К преимуществам данного агрегата для производства порошковой проволоки можно отнести высокую производительность; повышение коррозионной стойкости проtsволоки, благодаря наличию на ее поBepxHtсти защитного слоя, состоящего из углекислого натрия и порошкойого мыла: возможность регулирования уровня электролита в электролизере и

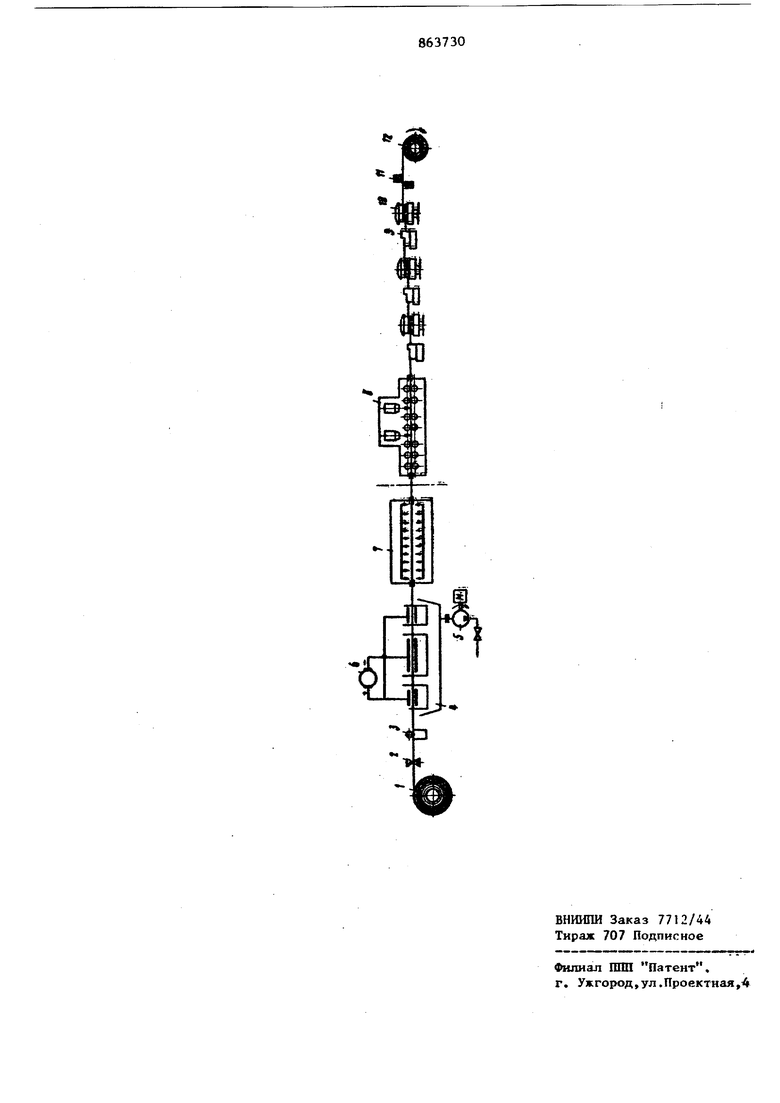

м зоне обработки, что позволяет установить оптимальный режим удаления смазки, то есть вЪзможность изменять скорость движения ленты без изменения остальных параметров; возможность совмещения основных технологических операций, таких как очистка ленты, нанесение смазконосителя и волочение что позволяет снизить габариты и вес оборудования и количество обслуживающего персоналаJ возможность использдйать ленту после роспуска без последующего отжига; возможность нанесения равномерного слоя мыла перед волочением благодаря использованию смазконосителя, что уменьшает вероятность обрыва при волочении и усилие формирования проволоки, а такж увеличивает срок службы волоку наличи узла удаления прокатных смазок, выпол ненного в виде электролизера, что по воляет удалять основную массу смазки с поверхности ленты, в составе которо находятся такие элементы, как сера и фосфор У. Однако и такой агрегат обладает р дом недостатков, к которым можно отн сти следуняцее: наличие механического токоподвода приводит к искрению на токоподводящих роликах, в результате этого поверхность ленты подвергается эрозии из-за невозможности пропуска ния тока только по токоподводящим графитовым цеткам часть оборудования находится под отрицательным потенциалом, и хотя этот потенциал незначителен и безопасен для жизни обслуживающего персонала, токи, проходящие под действием этого потенциала вызывают эрозию подшипников и сокращают срок службы токоподводящих роликовi ванных промывки выходящая из лента, имеет низкую температуру (60-70 СХ и поэтому требуются зАачительные энергетические затраты для ее высушивания} вес и размеры сушилки значительны: устройство снабжено отжимными средствами для удаления излишков воды перед сушкой; так как ванна окунания работает на проток, то требуется значительное количество чистой воды для промывки ленты 5 слабая стойкость защитного покрытия под воз действием влаги (она легко смывается и в дальнейшем не вьтолняет своих функций в качестве антикоррозийного покрытия). Целью изобретения является повыщение производительности труда, снижение веса и габаритов технологического оборудования и эксплуатационных затрат при осуществлении непрерывного производства порошковой проволоки в одном агрегате, кроме того, повышение качества готовой продукции. Для достижения поставленной цели узел очистки выполнен в виде секционного электролизера, причем общая длина рабочей зоны катодных секций равна 1,2-1,4 L, а расстояние между секциями равно.0,3-0,4 L, где L - длина анодного электролизера, а рабочая зона первой (входной) катодной секции больше, чем рабочая зона второй (выходной) секции на 20-30%. На чертеже изображен предлагаемый агрегат, о.бщий вид. В головной части агрегата расположена кассета 1 с лентой, стыкосварочная машина 2 и точило 3 для зачистки ленты от облоя. Далее в порядке технологического процесса установлен электролизер 4 с насосом 5 и источником 6 постоянного тока, сушилка 7, узел формовки 8, волоки 9 с барабанами 10. В хвостовой части агрегата расположены летучие ножницы 11 и бухты 12 для смотки готовой продукции . Агрегат работает следующим образом. Намотанную на кассету 1 большей емкости (до 1 т весом) ленту при помощи стыкосварочной машины 2 соединяют в непрерьшную нить. Стык зачищают от облоя на точиле 3. Ленту пропускают через установку электролизеров 4, которая снабжена системой циркуляции электролита от насоса 5 и системой питания постоянным током от источника 6, . В первом (катодном) отсеке электролизера благодаря кавитации электролита на поверхности ленты, высокой температуры (пленочное кипение электролита ) и наличию такого катализатора, как сода, происходит удаление смазки и омыление ее остатков на поверхности ленты. Количество удаленной и ом 11ленной смазки регулируют параметрами тока и служебными характеристиками электролита. Затем ленту подают во второй отсек электролизера где она является анодом. В зоне второго электролизера происходит подогрев сечения ленты проходящим током (на участке между первым и вторым электролизерами). Работает электролитная ячейка (на поверхности ленты) в режиме хемотронного прерывателя тока, что разрушает пассивирующий сцой с прерьщущей операции, обеспечи5вает лагирование поверхности. Кроме того, наличие высокой температуры в зоне обработки и вьщеляющегося атомарного кислорода производят к образованию равномерной окисной пленки. В ячейке продолжаются процессы омыления остаточного слоя смазки на поверхности ленты. Ленту направляют.в. третий (катодный) электролизер. На участке между вторым и третьим электролизерами ленту нагревают проходящим током до 80-95 С. Такая температура необходима для улучшения условий сушки повер ности,получения пленочного кипения электролита, при котором расходуется и уносится с электролитом минимум электроэнергии. Третий электролизер обеспечивает подвод тока к ленте, окончательное удаление сажистых веществ с поверхности ленты и активизирует поверхность под смазку порошковым мылом в зоне волочения. Лента проходит через три электролизера, при этом имеет разную температуру в каждом из них, режим работы катодных и анодных электролизеров ра ный и разное удельное сопротивление поверхностного слоя электролита в пр электродном слое, поэтому необходимо чтобы за пределы электролизеров не имели место утечки тока по ленте через оборудование установки. Эта зада ча решаетсяпутем выполнения всех электролизеров и.величины промежутко между ними разной длины. Далее, минуя операцию промывки, ленту пропускают через сушилку. Посл сушки ленту направляют в узлы формов ки 8, протягивают многократно через волоки 9 при помощи барабанов 10, ре жут на ходу летучими ножницами 11 и сматьшают в бухты 12 малой емкости Пример 1. Дпя исследований берут ленту производства ГДР с консервационной смазкой на основе парафина в количестве 1,0 г/м . Электро.г лит Сводный раствор углекислого натрия ) имеет концентрацию 5% и темпеpaTyi y 60 С. Ленту пропускают со ско ростью 250 м/мин. На электроды катод ных и анодных ячеек электролизера прикладывают потенциал 170 В, при этом напряжение мезвду лентой и катодом в анодной ячейке 80 В, а между лентой и анодом - 90 В. В процессе очистки удаляют основную часть смазки, и лента нагревается до 80 С Tipn волочении порошковой .проволоки установлено следукщее: формирование ленты на формирующих роликах хорошее: количество смазки 1мьтьного порошка) захватывается достаточно на максимально возможных скоростях волочения. Химический состав наплавленного металла соответствует требованиям ЧМТУ-4-353-71. Пример 2. Исследуют леиту производства ГДР. Электролит имеет концентрацию 9% и температуру 7,0 С, Ленту пропускают со скоростью 600 м/мин к электродам прикладывают 200 В, при этом на катодной ячейке 115 В, а на анодной - 85 В. В процессе обработки лента нагревается до 90 С. Исследования показали, что очищенная методом электролитной обп работки лента никаких отклонений при волочении не дает. Пример 3. Исследуют ленту производства СССР непосредственно после продольной резки. Электролит . имеет концентрацию 7% и температуру 65 С. Ленту пропускают со скоростью 450 м/мин. К электродам прикладывают напряжение в 230 В, при этом на катодной ячейке 140 В, а на анодной - 90 В. Такое перераспределение напряжений происходит из-за того, что сопротивление катодной ячейки с увеличением прикладываемого напряжения возрастает больше, чем сопротивление анодной. В процессе очистки удаляют и ,шяют все смазки, иаходившиеся на поверхности ленты лента нагревается до 95 С. Высокая температура также способствует равномерности нанесения порошкового мыла и смазконосителя. Микротвердость ленты иа кромках уменьшается иа 50 кгс/мм. Предложенный агрегат для производства порошковой проволоки позволяет снизить эксплуатационные затраты, вес технологического оборудова-. НИН и повысить производительность. Увеличение производительности и снижение эксплуатационных затрат достигается за счет возможности увеличения скорости волочения на с17Х благодаря улучшению подготовки поверхности ленты перед волочением уменьшения простоев путем сокращения количества обрьшов ленты при волочеHKHj экономии вбды, злектроэнергии пара, порошкового мыла и т.д.

Годовой экономический эффект достигает 262 тыс.руб. из расчета производства 1,2 тыс.т порошковой проволоки в год.

Формула изобретения

. Агрегат для производства порошковой проволоки, содержащий узлы смотки, узел очистки, устройство для сушки и волочильный стан, отличающийся тем, что, с целью повышения производительности и улучшения качества продукции, узел очистки выполнен в врще секционного электролизера, причем общая длина рабочей зоны катодных секций равна 1,2-1,4 L

а расстояние между секциями равно 0,3-0,4 L, где L - длина анодной секции.

Источники информации,, принятые во внимание при экспертизе

кл. С 25 F //00, 1977.

OJ

Авторы

Даты

1981-09-15—Публикация

1978-02-08—Подача