(54) СПОСОБ ПО.Г УЧЕНИЯ ТАЛЛОВОГО МАСЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| ДОБАВКИ ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОДУКТА ПРИ ОТДЕЛЕНИИ МЫЛА ТАЛЛОВОГО МАСЛА ОТ ЧЕРНЫХ ЩЕЛОКОВ | 2008 |

|

RU2456337C2 |

| Способ очистки мыла растительного происхождения | 1974 |

|

SU707526A3 |

| СПОСОБ УДАЛЕНИЯ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ ПРИ ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ, ЦЕЛЛЮЛОЗА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА, И ЕЕ ПРИМЕНЕНИЕ | 2010 |

|

RU2500688C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИТОСТЕРИНА ИЗ ТАЛЛОВОГО ПЕКА | 1998 |

|

RU2128662C1 |

| Способ выделения жирных и смоляных кислот | 1976 |

|

SU873891A3 |

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА | 2008 |

|

RU2475511C2 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU926126A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

I

Изобретение относится к усовершенствованному способу получения таллового масла, которое находит разнообразное применение в хямической промышленности.

Известно, что химическая переработка древесины дает массу разнообразных продуктов, к числу которых относятся технические продукты, содержащие смоля.ные и жирные кислоты. Их получение ведут путем обработки древесной щепы растворителями, щелочами, воздействием . высокой температуры и давления. В результате получают различные по составу вещества, например талловое масло, содержащее, %: смоляные кислоты 44,7; жирные кислоты 41,3 и нейтральные вещества 14 1.

В настоящее время широко применяется способ получения таллового масла путем щелочной варки древесины. Образующийся в этом процессе черный щелок после отделения целлюлозы смешивают с упаренным щелоком и подвергают отстаиванию. При этом -отделяются щелочные соли смолистых веществ древесины (сульфатное мьшо). Растворенные мыла выделяют обработкой хорной . или Другой кислотами

сульфатного мыла с получением таллового . масла 2.

Однако в этом случае не достигаете высокая степень извлечения смолистых веществ (до 72%), что вызывает необходимость изыскания лучших способов переработки древесины.

Наиболее близким к предлагаемому является способ получения смоляных кислот путем

10 обработки древесной щепы водно-аммиачным раствором, например 5%-ным, при 70 С 10 ч с получением 94,5%-ной степени извлечения смолистых веществ. Полученный водноаммиачный экстракт подаергают термическому

15 разложению (аммонийные соли смоляных кислот) при 90-100 С. Выделяющийся при этом аммиак улавливают и возвращают в начало процесса. Удержанный щепой аммиак отгоняют с паром с последующим направлением щепы .

20 на дальнейшую переработку. В результате получают канифоль (смоляные кислоты) 3).

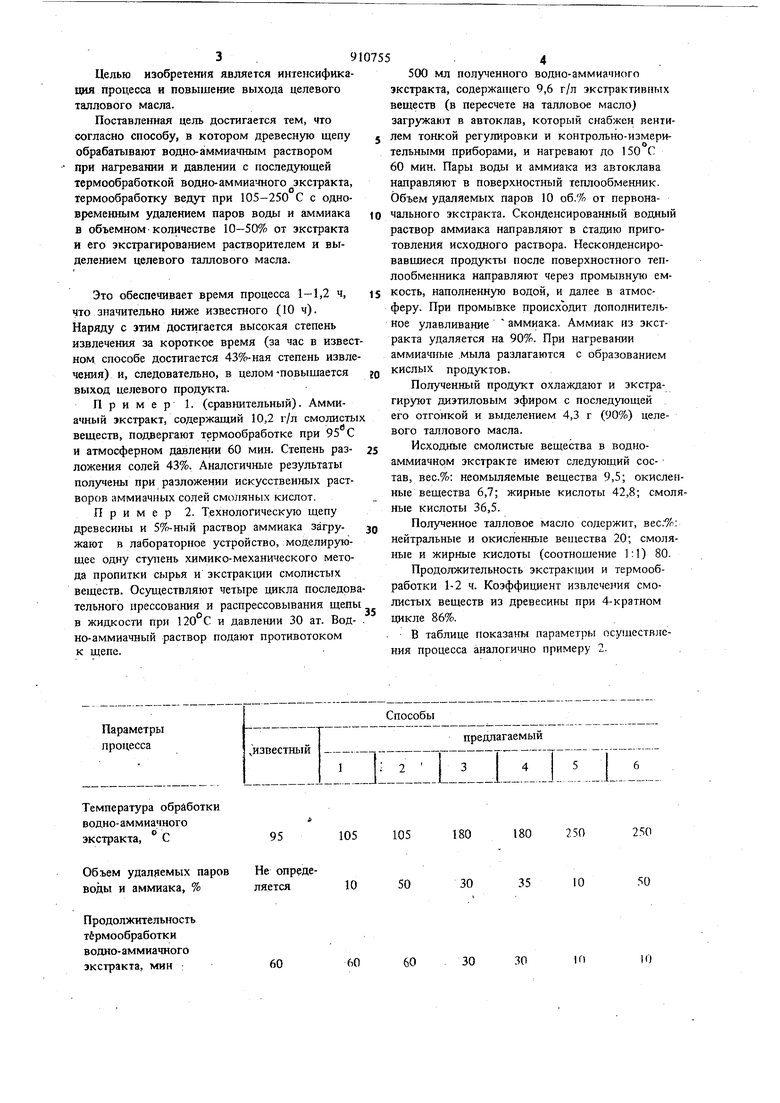

Однако в этом случае наблюдается значительная длительность процесса (до 10 ч).. 3,9 Целью изобретения является интенсификация процесса и повышение выхода целевого таллового масла. Поставленная цель достигается тем, что согласно способу, в котором древесную щепу обрабатывают водно-аммиачным раствором при нагревании и давлении с последующей термообработкой водно-аммиачного экстракта, термообработку ведут при 105-250 С с одновременным удалением паров воды и аммиака в объемном- количестве 10-50% от экстракта и его экстрагированием растворителем и выделением целевого таллового масла. Это обеспечивает время процесса 1-1,2 ч, что значительно ниже известного (10 ч). Наряду с этим достигается высокая степень извлечения за короткое время (за час в извес ном способе достигается 43%-ная степень извле чения) и, следовательно, в целом-повышается выход целевого продукта. Пример 1. (сравнительный). Аммиачный экстракт, содержащий 10,2 г/л смолисты веществ, подвергают термообработке при 95 С и атмосферном давлении 60 мин. Степень разложения солей 43%. Аналогичные результаты получены при разложении искусственных растворов аммиачных солей смоляных кислот. Пример 2. Технологическую щепу древесины и 5%-ш.1Й раствор аммиака загру. жают в лабораторное устройство,;моделирующее одну ступень химико-механического метода пропитки сырья и экстракции смолистых веществ. Осуществляют четыре цикла последов тельного прессования и распрессовывания щепы в жидкости при 120°С и давлении 30 ат. Водно-аммиачный раствор подают противотоком к щепе. Температура обработки водно- аммиачного экстракта, ° С 105105

Не опредеОбъем удаляемых паров ляется1050 воды и аммиака, %

60

250

50

35

10

30

10

60603030 500 мл полученного водно-аммиачного экстракта, содержап1его 9,6 г/л экстрактивных веществ (в пересчете на талловое масло) загружают в автоклав, который снабжен вентилем тонкой регулировки и контрольно-измерительными приборами, и нагревают до 150 С 60 мин. Пары воды и аммиака из автоклава направляют в поверхностный теплообменник. Объем удаляемых паров 10 об.% от первоначального экстракта. Сконденсированный водный раствор аммиака направляют в стадию приготовления исходного раствора. Несконденсировавшиеся продукты после поверхностного теплообменника направляют через промывную емкость, наполненную водой, и далее в атмосферу. При промывке происходит дополнительное улавливание аммиака. Аммиак из экстракта удаляется на 90%. При нагревании аммиачные .мыла разлагаются с образованием кислых продуктов. Полученный продукт охлаждают и экстрагируют диэтиловым эфиром с последующей его отгонкой и выделением 4,3 г (90%) целевого таллового масла. Исходньге смолистые вещества в водноаммиачном экстракте имеют следующий состав, вес.%; неомыляемые вещества 9,5; окисленные вещества 6,7; жирные кислоты 42,8; смоляные кислоты 36,5. Полученное талловое масло содержит, вес.%: нейтральные и окисленные вещества 20; смоляные и жирные кислоты (соотношение 1:1) 80. Продолжительность экстракции и термообработки 1-2 ч. Коэффициент извлечения смолистых веществ из древесины при 4-кратном цикле 86%. - В таблице показаны параметры осушествления процесса аналогично примеру 2. 180180250

Параметры процесса

известный

Степень разложения мыл до кислых продуктов, %

43

Коэффициент извлечения смолистых веществ с учетом полноты экстрак11 1И из древесины

Расчет степени разложения мыл ,цо кислых продуктов ведут по формуле ,-где А - массовая доля кислых продуктов, образующихся при термообработке; В - массовая доля продуктов, не разложившихся после термообработки,

Расчет коэффициента извлечения смолистых веществ ведут по формуле

У 100,

. Л+В

где А и В - указанные значения; к 0,95 0.96. Как видно из дан1П)1х таблицы предложенный способ обеспечивает лучший коэффициент извлечения смолистых продуктов из древесины и меньшую продолжительность процесса. Формула изобретения Способ получения таллового масла путем водно-аммиачной обработки древесной щепы пр нагревании с последующей термообработкой водно-аммиачного экстракта и возвратом выделяющегося аммиака в начало процесса, о т дичающий ся тем, что, с целью повы шения выхода целевого продукта и интенси фикации процесса, в последнем термообработку

(иосоОы

чре;ц1агаемый

..

.

909395- 9694

96

89

91

90

92 водно-аммиачного экстракта ведут, при 105-. 250°С с одновреме1шым удалением паров воды и ам ткака в количестве 10-50 об.%. от экстракта с последующим его экстрагированием растворителем и выделением целевого продукта Источники информации, принятые во внимание при экспертизе 1.Комщилов Н. Ф. Состав канифоли и строение смоляных кислот сосны и ели. Л., Изд-во.АН СССР, 1955, с. 12. 2.Зандерман В. Природные смо.11Ы, скипидары, талловое масло. М., Лесная промышленность, 1964, с. 397. 3.Смирнов Д. Н. Канифольное мыло из осмолы. Л., 1935, с. 9-Ш (прототип). .

Авторы

Даты

1982-03-07—Публикация

1979-07-09—Подача