1

Изобретение относится к системам автоматического управления процессами в цветной металлургии и .может быть использовано для управления процессом обжига сульфидных материалов в кипящем слое, в частности для обжига никелевых концентратов.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является система автоматического управления процессом обжига в кипящем слое серусодержащих материалов, содержащая датчики расхода и давления дутья, содержания кислорода в дутье, температуры кипящего слоя и содержания продуктов реакции - сернистого ангидрида в обжиговых газах, регулирующие и исполнительные устройства для .управления подачей шихты, возвращаемых пылей, дутьем и выгрузкой огарка, блок сравнения температуры кипящего слоя с ее заданным значением Cl

Недостаток известной системы состоит а относительно малом запасе устойчивости и низком качестве.

Цель изобретения - повышение устойчивости системы автоматического управления и качества управления в широком диапазоне изменения технологических параметров.

Поставленная цель достигается тем, что система автоматического упtoравления процессом обжига в кипящем слое серусодержащих материалов, содержащая датчики расхода и давления дутья, содержания кислорода в дутье, температурь кипящего слоя и

15 содержания продуктов реакции - сернистого ангидрида в обжиговых газах, регулирующие и исполнительные устройства для управления подачей шихты, возвращаемых пылей, дутьем и выгруз20кой огарка, блок сравнения температуры кипящего слоя с ее заданным зна,чением, дополнительно снабжена датчиками содержания кислорода в обжиго39

вых газах, расхода обжиговых газов, устройством для формирования оценок содержания серы в твердой фазе кипящего слоя и корректирую1цего сигнала, блоком контроля достоверности информации о содержании серы в кипящем слое, блоком сравнения содержания серы с заданным значением, двумя блоками сравнения отклонений температуры кипящего слоя и содержания серы с заданными величинами, логической схемой переключений знака управления процессом, блоком подсистемы стабилизации и блоком подсистемы приведения, при этом выходы датчиков расхода и давления дутья, температуры кипящего слоя, содержания кислорода в дутье и обжиговых газах, содержания продуктов реакции сернистого ангидрида, соединены с входом устройства формирования оценок содержания серы в твердой фазе кипящего слоя и корректирующего си1 нала, а один выход этого устройства и выход датчика расхода обжиговых

газов соединен с блоком достоверности оценок содержания серы, второй выход устройства и выход датчика температуры кипящего слоя соединены с входами блоков сравнения с заданными значениями содержания серы и температуры кипящего слоя соответственно, выходы обоих блоков соединены со входами блоков сравнения величины отклонений содержания реагирующего компонента и температуры кипящего слоя с заданными величинами, а выходы этих блоков соединены с входом логической схемы, один выход которой соединен со входом регулирующего устройства блока подсистемы стабилизации, а второй соединен с входом регулирующего устройства блока подсистемы приведения входы регулирующих устройств подсистем стабилизации и приведения соединены с блоком сравнения температуры кипящего слоя и блоком сравнейия оценки содержания серы с заданными значениями, а один выход регулирующего устройства подсистемы стабилизации соединен с регулирующим устройством, выход которого соединен с исполнительным механизмом для управления подачей шихты, второй выход соединен с регулирующим устройством, выход которого соединен с исполнительйь|м механизмом для управления подачей возвращаемых

807 . 4

(оборотных) пылей, третий выход регулирующего устройства подсистемы стабилизации соединен с исполнительным механизмом для управления подачей 5 дутья, один выход регулирующего устройства подсистемы приведения соединен с исполнительным механизмом для управления подачей шихты, а второй с исполнительным механизмом управления выгрузкой огарка.

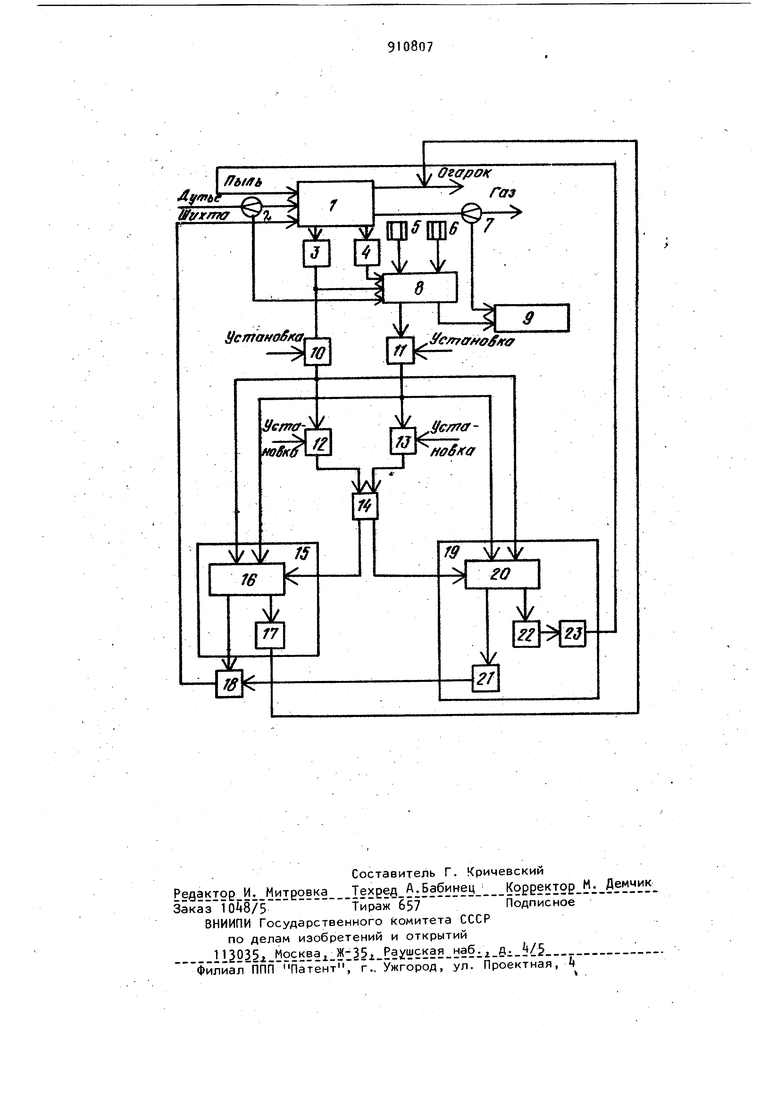

На чертеже приведена система автоматического управления обжига сульфидных материалов в кипящем слое, блоксхема .

Система автоматического управления процессом обжига сульфидных материалов в кипящем слое содержит печь 1 обжига в кипящем слое, датчик 2 расхода потока дутья 6 печь, датчик 3 температуры кипящего слоя, датчики k давления дутья, датчики 5 содержа ния Ojj в обжиговых газах, датчик 6 .содержания SO в обжиговых газах, датчик 7 расхода потока обжиговых 5 газов, устройство 8 оценки содержания серы в кипящем слое и величины потока обжиговых газов, блок 9 контроля достоверности оценки содержания серы в кипящем слое, блоки сравнения 10-13, логическую схему 1. Кроме того, система содержит блок 15 подсистемы приведения, включающий регулирующее устройство 16, исполнительный механизм 17, воздействующий на поток огарка, исполнительный механизм 18 подачи потока шихты, блок 19 подсистемы стабилизации, включающий регулирующие устройства 20-22 и исполнительнь1й механизм 23 подачи потока пыли в обжиговую печь и исполнительный механизм для подачи дутья.

Вычислительное устройство 8 представляет собой вычислительный блок который осуществляет накопление текущего массива информации с датчиков 2-6 (+2) и сведение текущего баланса реагирующего компонента, например серы, й;з которого определяется содержание серы в кипящем слое.

При управлении необходимо проводить оценку содержания серы в кипящем слое и выяснять, насколько велики погрешности данной оценки и возможность ее даль+1ейшего использования в определении величины управляющих воздействий. Эту функцию выполняет блок 9 путем сравнения потока выгоревшей серы по полученной рценке

содержания исходного реагента, например Од, в обжиговых газах и температуры слоя с потокбм сернистого ангидрида в обжиговом газе.

Логическая cxieMa k определяет булевские переменные в зависимости ОТ соотношения ошибки измеренного значения температуры и заданного верхнего и нижнего уровней ошибки температур, определяемого в блоках 10 и 11, определяет аналогично буловскиё переменные в зависимости от соотношения ошибки, полученной оценки содержания серы в кипящем слое и заданного верхнего и нижнего уровней ошибки оценки содержания серы в кипящем слое, определяемого блоками 11 и 13. По полученным булевским переменным вычисляется булева функция, значение которой О и 1 указывает на то, какая из подсистем (приведения или стабилизации) должна осуществлять управление и каким,и исполнительными механизмами; Если . уровень ошибки как По температуре, так и по оценке содержания серы в ванне не выходит за заданные верхние и нижние ограничения, осуществляется переключение на работу подсистемы стабилизации, а при большом уровне ошибок по температуре и содержанию серы в слое, т.е. при выходе за верхнее или нижнее ограничение осуществляется переключение на подсистему приведения.

Подсистема стабилизации обеспечивает компенсацию возмущений и управление процессом в окрестности номинального режима по температуре и содержанию серы, т.е. обеспечивает стабилизацию процесса в некоторой области изменения переменны.х состояния, процесса, а система приведения обеспечивает перевод процесса в окрестность номинального режима, когда из-за больших возмущений величины переменных состояния находятся вне этой окрестности.

Система работает следующим образом (воздушное дутье).

Информация о состоянии 1 из меряется датчиками 2-6, поступает на вход блока 8, формирующего оценку по содержанию серы в кипящем слоя и оценйу отходящих газов которая поступает на вход блока 9 контролирующего достоверность полученных оценок путем сопоставления измеренного значения потока отходящих газов с датчика 7 и оценки, полученной с блока 8.

Измеренное значение температуры

5 с датчика 3 и значение оценки содержания серы в кипящем слое с выхода блока 8 поступают на вход блоков 10 и 11 сравнения, где определяется величина ошибки этих величин относительно заданного режима.

В зависимости от уровня ошибки по температуре и содержанию серы в кипящем слое, определяемого блоками 12 и 13 сравнения по информации,

5 поступающей с блоков 10 и 11, логическая схема }k осуществляет переключение на работу подсистемы 15 приведения , эффективно работающей при большом уровне ошибки по температуре

0 и оценке содержания серы в кипящем слое или на работу подсистемы 19 стабилизации, имеющей высокое качество управления при небольшом уровне ошибки по температуре и оценке срдер5 жания серы в кипящем слое.

Подсистема 15 приведения осуществляет релейное управление потоком шихты на входе в печь 1 и потоком огарка на выходе печи кипящего слоя

0 по закону, формируемому в регулирую- . щем устройстве 16, на вход которого поступает информация о величине . ошибки по температуре с блока 10 и оценке по содержанию серы в кипящем слое с блока 11. Величина управляющего воздействия по потоку шихты и потоку огарка, поступающая с выхода устройства 16, устанавливается с помощью исполнительных устройств

0 18 и 17.

Подсистема 19 стабилизации работ тает при небольших отклонениях от заданного режима и осуществляет управление потоком шихты и потоком

5 пыли, подаваемых на вход печи 1. Регулирующее устройство 20, на вход которого поступают величины ошибки УЮ температуре и по содержанию серы в кипящем слое, подает сигнал на вход регулирующего устройства 21 по

O расходу шихты или на вход регулирующего устройства 22 по расходу пыли, выходы которых подсоединены к испол1нительным устройствам 18 и 17Если в дутье подается дополнительный поток кислорода, система должна быть дополнена датчиком содержания реагирующего компонента в

дутье, например кислорода, и исполнительным механизмом для управления потоком дутья.

Предложенная система обеспечивает повышение устойчивости и качества управления в широком диапазоне изменения параметров.

Формула изобретения

Система автоматического управления процессом обжига в кипящем слое серусодержащих материалов, например процессом обжига сульфидным никелевых концентратов, содержащая датчики расхода и давления дутья, содержания кислорода в дутье, температуры кипящего слоя и содержания продуктов реакции - сернистого ангидрида в обжиговых газах регулирующие и исполнительные устройства для управления подачей шихты, возвращаемых пылей, дутьем и выгрузкой огарка, блок сравнения температуры кипящего слоя с ее заданным значением, отличающаяся тем, что, с целью обеспечения устойчивости и высокого качества управления процессом в широком диапазоне изменения технологических параметров, система дополнительно снабжена датчиками содержания кислорода в обжигОвых газах, расхода обжиговых газов, устройством для формирования оценок содержания серы в твердой фазе кипящего слоя и корректирующего сигнала, блоком контроля достоверности информации по содержанию серы в кипящем слое, блоком сравнения содержания серы с заданным значением, двумя блоками сравнения отклонений температуры кипящего слоя и содержания серы с заданными величинами, логической схемой переключения знака управления процессом блоком подсистемы стабилизации и блоком подсистемы приведения, при атом выходы датчиков расхода и давления дутья, температуры кипящего слоя, содержания кислорода в дутье и обжиговых газах, содержания продуктов реакции - сернистого ангидрида, соединены с входом устройства формирования оценок содержания серы в твердой фазе кипящего слоя и корректирующего сигнала, а один выход этого устройства и выход датчика расхода обжиговых газов соединен с блоком достоверности оценок содержания серы, второй выход устройства и выход датчика температуры кипящего слоя соединен с входами блоков сравнения

с заданными значениями содержания серы и температуры кипящего слоя со- . ответственно, выходы обоих блоков соединены с входами блоков сравнения величины отклонений содержания серы

и температуры кипящего слоя с заданными величинами, а выходы этих блоков соединены с входом логической схемы, один, выход которой соединен с входом регулирующего устройства

блока подсистемы стабилизации,

а второй соединен с входом регулирующего устройства блока подсистемы, приведения, входы регулирующих устройств подсистемы стабилизации и

приведения соединены с блоком сравнения температуры кипящего слоя и блоком сравнения оценки содержания серы с заданными значениями, а один выход регулирующего устройства подсистемы стабилизации соединен с регулирующим устройством, выход которого соединен с исполнительным механизмом для управления подачей шихты, второй вход соединен с регулирующим устройством, выход которого соединен с исполнительным механизмом для управления подачей возвращаемых-пылей, третий выход регулирующего устройства подсистемы стабилизации соединен с исполнительным механизмом для управления подачей дутья, один выход регулирующего устройства подсистемы приведения соединен с исполнительным механизмом для управления подачей шихты, а второй - с исполнительным механизмом управления выгрузкой огарка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 3806016, кл С 22 В 1/10, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига сульфидных материалов в кипящем слое | 1980 |

|

SU877293A1 |

| Способ автоматического управления процессом обжига в кипящем слое | 1980 |

|

SU877294A1 |

| Способ автоматического регулирования процесса обжига сырья в кипящем слое | 1983 |

|

SU1117078A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ В ПЕЧИ КИПЯЩЕГО СЛОЯ И ЕЕ ОСТАНОВКИ | 2005 |

|

RU2293936C2 |

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU981800A1 |

| Способ автоматического регулирования процесса обжига серосодержащего материала в печи кипящего слоя | 1987 |

|

SU1437348A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | SCEC | 1973 |

|

SU378696A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1987 |

|

SU1468582A1 |

| Способ автоматического управления процессом обжига в печи кипящего слоя | 1983 |

|

SU1168542A1 |

Авторы

Даты

1982-03-07—Публикация

1980-02-28—Подача