Изобретение относится к автоматизации пусковых процессов химико-технологических систем, в частности производства серной кислоты, и мо жет быть использовано в химической промышленности.

Цель изобретения - интенсификация процесса пуска и снижение потерь топлива и сырья.

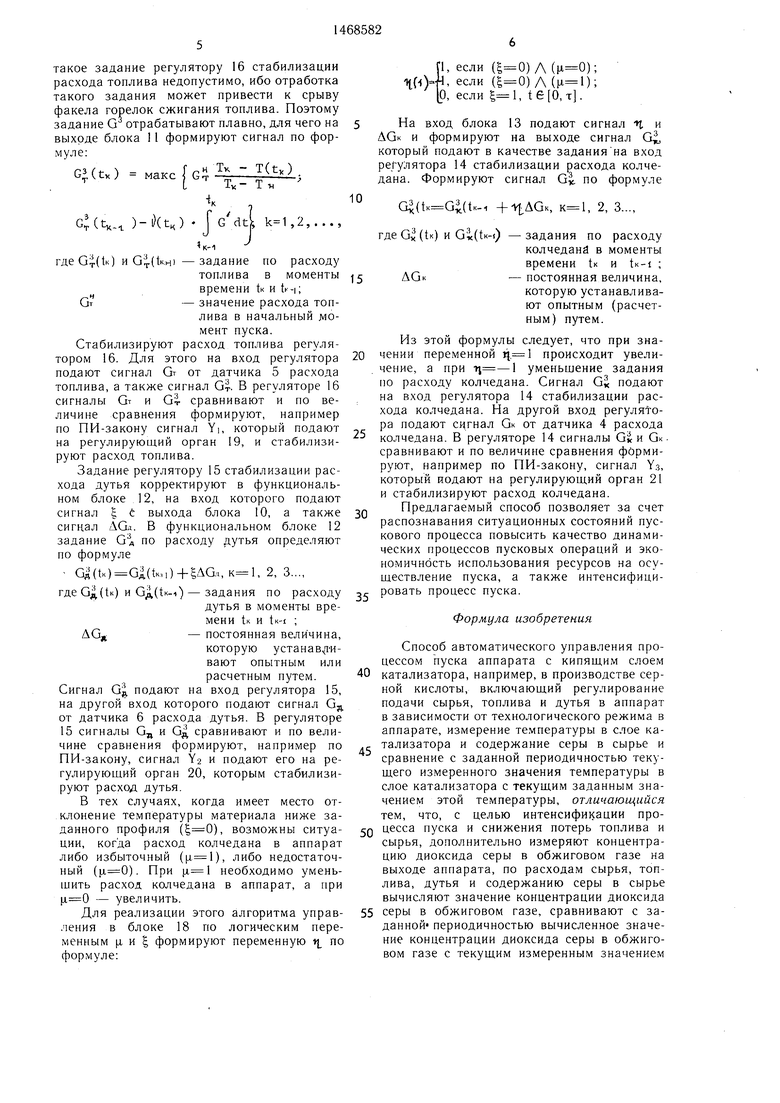

На чертеже приведена схема реализации предлагаемого способа.

Схема содержит аппарат с псевдо- ожиженным слоем 2, вычислительный блок 3, датчики 4, 5 и 6 расхода соответственно сырья (колчедана) топлива и дутья, блок 7 сравнения, датчик 8 концентрации диоксида серы в обжиговом газе, датчик 9 температуры в слое катализатора, блок 10 сравнения, функциональные блоки 11 -13, регуляторы 14-16, логич еские блоки 17 и 18 и регулирукэщие органы 19-21.

Способ осуществляют следующим образом.

В аппарат 1 подают дутье для ожижения .материала слоя и обжига колчедана, топливо на сжигание для поддержания аппарата в разогретом состоянии и колчедан

на обжиг.

Пусковой процесс вывода аппарата на рабочий режим осуществляют по заданному температурному профилю материала псевдо- ожиженного слоя, который получают в результате оптимизационных расчетов или назначают из опыта эксплуатации. В ходе выполнения пускового процесса вывода на режим аппарата температура материала псев- доожиненного слоя должна совпадать с заданным температурным профилем.

Выполнению заданной пусковой программы препятствуют разнообразные возмущения в частности возникающие в псевдоожижен- ном слое гидродинамические неоднородности, колебания физико-химических характеристик дутья, колчедана и топлива, нестационарность термодинамических параметров аппарата. Под действием этих возмущений в период времени О, т выполнения пускового процесса имеют место отклонения температуры Т (t) материала слоя от заданного профиля Ti (t), t Е О, т. Такие отклонения недопустимы.

При устранении указанных отклонений учить вается состояние процесса обжига в период выведения его на устойчивый ав- тотермичный режим. Надежным, достаточно исчерпывающе раскрывающим состояние процесса обжига колчедана параметром является концентрация диоксида серы в обжиговом газе. Поэтому оценивание состояния процесса обжига колчедана осуществляют на основе сравнения измеренного и расчетного значений концентрации диоксида серы в обжиговом газе и в зависимости от результатов сравнения формируют регу- лируюп1,ие воздействия. Такой подход позволяет учесть потенциальное состояние объекта в пусковой период в каждой конкретной ситуации на множестве ситуационных состояний. Наиболее эффективно в смысле качества управления процессом вывода на режим аппарата и компенсации возмущений формировать регулирующие воздействия.

Концентрацию СР диоксида серы в обжи говом газе рассчитывают исходя из материального балланса газовой фазы, по формуР 22,u.Sx-

f Т2-(0,92С;ь н- где СР

5

5

- концентрация диоксида серы,

об. доли; SK- содержание серы в колчедане,

вес. доли;

GK- расход колчедана, кг/ч;

Од и GT - расходы дутья и топлива,

0 Формула (1) выведена при следующих допущениях.

1.Реакция обжига колчедана протекает по общеизвестному механизму

4FeS2+l Юг2Ре20з+85О2,

2.Сера колчедана выгорает полностью.

Значение расчетной концентрации находим как отношение содержания Gsci. диоксида серы в обжиговом газе к общему расходу Gr обжигового газа, т.е.

Cp GsOi /G 0 Выведем расчетную формулу для определения Ср.

Для этого вначале найдем GI. На вход аппарата подается дутье (79% N2 и 21% Оз) и топливо (природный газ в с.меси с воздухом), расходы которых измеряются. С уче- 5 том образования диоксида серы по принятому механизму реакции расход обжигового газа на выходе аппарата равен

С. 0,79Сд+ 0,21С,,-ь G, 0, G,,

где GA-расход дутья.

0 Теперь определим величину G so - Измеряют подачу колчедана GK, для которого известно содержание серы 5ц (лабораторный анализ партии колчедана). По значению величин GK и Sk находим количество серы

с GJ , сгораемой в аппарате:

Gg GK Ьк.

Наконец, значение величины G позволяет на. основе принятого механизма реакции обжига определить количество образующегося диоксида серы:

50GSO, -gf-- 22, 22,4.

Рассчитывают концентрацию диоксида серы в вычислительном блоке 3. Для этого датчиками 4, 5 и 6 измеряют соответственно расходы колчедана, топлива и дутья.

55 Сигналы GK, GT и Qfl. с выхода этих датчиков направляют в вычислительный блок 3. Туда же подают сигнал SK, определяющий содержание серы в колчедане. В блоке 3

по формуле () получают расчетное значение концентрации С диоксида серы в обжиговом газе. Сигнал СР с выхода блока 3 нанравляют в блок 7 сравнения.

Идентифицируют ситуационные состояния в ходе выполнения нусковой программы на основании анализа температурного и концентрационного режимов в аппарате. Для этого в блоках 7 и 10 формируют логические переменные ц и с, которые отображают указанные режимы. Рассмотрим эту часть схемы.

Измеряют концентрацию диоксида серы в обжиговом газе датчиком 8. Сигнал С с выхода датчика 8 подают на вход блока 7, где сравнивают измеренное значение концентрации диоксида серы с расчетным и формируют логическую переменную ц по формуле:

Г1, если Cp(t)C(t); IQ, если СР (t) C(t), «It ОД.

Единичному значению переменной ц, соответствует такое ситуационное состояние пусковой операции вывода на режим процесса обжига, когда наблюдается неполное выгорание серы колчедана в аппарате. Такая ситуация возникает из-за недостатка кислорода вследствие низкого расхода дутья .или избытка подачи ко.лчедана. Нулевое значение сигнала |а. свидетельствует о полном выгорании серы колчедана, что является желаемым состоянием процесса обжига.

Температуру материала слоя измеряют датчиком 9. Сигнал Т с выхода датчика 9 подают на вход блока 10 сравнения. На этот же блок подают температурный профиль T; (t). В блоке 10 сравнивают измеренную температуру материала слоя со значением заданного профиля и формируют логическую переменную с по формуле: , 51, если T(t) 1с (Ч); 10, если T(t) (t), ,T.

Превышение температуры материала заданной программы () происходит вследствие недостатка дутья. Эта ситуация может возникать при неизменном расходе дутья из-за избытка подачи колчедана, что и вызывает выделение дополнительного тепла за счет горения колчедана. Вместе с тем при избытке подачи колчедана имеется неполное выгорание серы колчедана (|.). В такой ситуации для приведения процесса к заданной программе увеличивают подачу дутья. У величение расхода дутья является фактором для снижения температуры материала вследствие притока холодного воздуха в слой. Однако увеличение расхода дутья приводит к догоранию избыточного колчедана за счет притока кислорода с дутьем, что является дополнительным источником тепла. Поэтому в рассмотренной ситуации для исключения отклонения Т(1) от (t) одновременно с увеличением подачи дутья уменьшают подачу

топлива. При отклонении температуры материала слоя ниже заданного профиля () нарушение хода пускового процесса исправляют за счет изменения подачи колчедана. Здесь возможны две ситуации. Первая возникает при превышении расчетного значения концентрации диоксида серы, измеренного (1.). В этом случае, подачу колчедана уменьшают, так как неполное сгорание происходит из-за избытка колчедана в слое. При уменьшении подачи колчедана снижается доля реакционного тепла, затрачиваемого на прогрев холодного сырья и его диссоциацию. Высвобождаемое тепло приводит к выравниванию температуры слоя

5 с заданным профилем. Вторая ситуация возникает тогда, когда расчетная концентрация не превышает измеренного значения (0). В таком случае подачу колчедана увеличивают, что приводит к дополнительному выделению тепла за счет горения колчедана, а следовательно, к выравниванию величин Т и TC.

Подачу топлива в обеих ситуациях сохраняют неизменным. Подача топлива является фактором, стабилизирующим пусковой про5 цесс. Уменьшение подачи топлива производится только в ситуациях с большим избытком тепла в аппарате (1 и ). Прекращают подачу топлива после вывода аппарата на автогенный режим.

Рассмотрим формирование регулирую0 ших воздействий при возникновении указанных ситуационных состояний.

С помощью логического блока 17 распознают ситуационные состояния, при возникновении которых необходимо уменьшение подачи топлива. Для этого на вход бло5 ка 17 подают сигналы i и Е. В блоке 17 реализуют логическую операцию «И и формируют на выходе блока логическую переменную (v(t) по формуле:

0

0

5

0

5

Г1, если () Л(), , ()а),если (, V()V

LV(.Li ).

Сигнал V направляют на вход функционального блока 11, на который подают также следующие сигналы: Т - температура материала с выхода датчика 9; Тп и TK - начальное и конечное значения температурного профиля; G -значение расхода топлива в начальный момент времени; GT - максимальная скорость изменения расхода топлива. В те моменты времени пускового процесса, когда происходит превышение температуры материала за.данного температурного профиля (), задание по расходу топлива уменьшают в блоке 11 по формуле

.

Тк-Т„

в общем случае корректировка величины Gi может быть значительной. Выставлять

такое задание регулятору 16 стабилизации расхода топлива недопустимо, ибо отработка такого задания может привести к срыву факела горелок сжигания топлива. Поэтому задание G отрабатывают плавно, для чего на выходе блока 11 формируют сигнал по формуле:

G3(t.) макс((-.).., Lix - 1 и

)-1 (ц) f c dtL ,2,...,

J

К-1

гдеОт(1к) и О;(1к.н1 -задание по расходу

топлива в моменты времени 1к и (к-;;

GT- значение расхода топлива в начальный момент пуска.

Стабилизируют расход топлива регулятором 16. Для этого на вход регулятора подают сигнал GT от датчика 5 расхода топлива, а также сигнал От. В регуляторе 16 сигналы От и От сравнивают и по величине сравнения формируют, например по ПИ-закону сигнал YI, который подают на регулирующий орган 19, и стабилизируют расход топлива.

Задание регулятору 15 стабилизации расхода дутья корректируют в функциональном блоке 12, на вход которого подают сигнал t выхода блока 10, а также сигнал АОд. В функциональном блоке 12 задание Од по расходу дутья определяют по формуле

0({к)01(1к,,), , 2, 3...,

где Од(1к) и ОД(1к-1) - задания по расходу

дутья в моменты времени 1к и 1к-4 ;

АО,(- постоянная величина,

которую устанав,;1-и- вают опытным или расчетным путем.

Сигнал О подают на вход регулятора 15, на другой вход которого подают сигнал Од. от датчика 6 расхода дутья. В регуляторе 15 сигналы Од и ОД сравни-вают и по величине сравнения формируют, например по ПИ-закону, сигнал Y2 и подают его на регулирующий орган 20, которым стабилизируют расход дутья.

В тех случаях, когда имеет место отклонение температуры материала ниже заданного профиля (), возможны ситуации, когда расход колчедана в аппарат либо избыточный (), либо недостаточный (). При ц необходимо уменьшить расход колчедана в аппарат, а при ( - увеличить.

Для реализации этого алгоритма управления в блоке 18 по логическим переменным И- и I формируют переменную ti по формуле:

П, если (0)Л(); (yh, если ()A(); ip, если , , т.

На вход блока 13 подают сигнал it и

АОк и формируют на выходе сигнал О который подают в качестве задания на вход регулятора 14 стабилизации расхода колчедана. Формируют сигнал О по формуле

°О((1к-1 +-У1;,АОк, , 2, 3...,

где Ох (1к) и Oi(tK-() - задания по расходу

колчедана в моменты времени 1к и IK-I ;

5АОк- постоянная величина,

которую устанавливают опытным (расчетным) путем.

Из этой формулы следует, что при зна0 чении переменной ц. происходит увеличение, а при уменьшение задания по расходу колчедана. Сигнал Ох подают на вход регулятора 14 стабилизации расхода колчедана. На другой вход регулятора подают сигнал Ок от датчика 4 расхода

колчедана. В регуляторе 14 сигналы Oi и Ок. сравнивают и по величине сравнения формируют, например по ПИ-закону, сигнал Уз, который подают на регулирующий орган 21 и стабилизируют расход колчедана.

,„ Предлагаемый способ позволяет за счет распознавания ситуационных состояний пускового процесса повысить качество динамических процессов пусковых операций и экономичность использования ресурсов на осуществление пуска, а также интенсифициjr ровать процесс пуска.

Формула изобретения

Способ автоматического управления процессом пуска аппарата с кипящим слоем

40 катализатора, например, в производстве серной кислоты, включающий регулирование подачи сырья, топлива и дутья в аппарат в зависимости от технологического режима в аппарате, измерение температуры в слое катализатора и содержание серы в сырье и сравнение с заданной периодичностью текущего измеренного значения температуры в слое катализатора с текущим заданным значением этой температуры, отличающийся тем, что, с целью интенсификации проCQ цесса пуска и снижения потерь топлива и сырья, дополнительно измеряют концентрацию диоксида серы в обжиговом газе на выходе аппарата, по расходам сырья, топлива, дутья и содержанию серы в сырье вычисляют значение концентрации диоксида

55 серы в обжиговом газе, сравнивают с заданной периодичностью вычисленное значение концентрации диоксида серы в обжиговом газе с текущим измеренным значением

этой концентрации, при превышении текущего измеренного значения температуры в слое катализатора текущего заданного значения этой температуры увеличивают подачу дутья и при текущем расчетном значении концентрации диоксида серы в обжиговом газе, большем текущего измеренного значения этой концентрации, дополнительно уменьшают подачу топлива в зависимости от текущего измеренного и заданных начального и конечного значений температуры в слое катализатора и заданной скорости изменения расхода топлива при текущем измеренном значении температуры в слое

катализатора, меньшем или равном текущему заданному значению этой температуры и текущем измеренном значении концентрации диоксида серы в обжиговом газе, меньшем текущего расчетного значения этой концентрации, уменьшают подачу сырья, а при текущем измеренном значении температуры в слое катализатора, меньшем или равном текущему заданному значению этой температуры, и текущему измеренном значении концентрации диоксида серы - обжиговом газе, большем или равном текущему расчетному значению этой концентрации, увеличивают подачу сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1986 |

|

SU1414442A1 |

| Способ автоматического управления многослойным контактным аппаратом с межслойными теплообменниками сернокислотного производства | 1988 |

|

SU1535820A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Устройство для автоматического управления процессом обжига колчедана | 1989 |

|

SU1655902A1 |

| Система автоматического управления процессом получения сернистого газа в производстве серной кислоты | 1989 |

|

SU1641770A1 |

| Способ автоматического управления процессом обжига в печах кипящего слоя и устройство для его осуществления | 1979 |

|

SU775592A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU1028596A2 |

| Способ автоматического регулирования процесса обжига сырья в кипящем слое | 1983 |

|

SU1117078A1 |

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

Изобретение относится к авто.матиза- ции пусковых ..процессов хи.мико-технологи- ческих систем, в частности производства серной кислоты, может быть использовано в химической промышленности и позволяет 05 аго8ь/{/ газ - Колче- 21 г с 1 ДЩ интенсифицировать процесс пуска и снизить потери топлива и сырья. С.хема содержит аппарат 1, вычислительный блок 3, датчики (Д) 4,5 и 6 расхода соответственно сырья топлив.д и дутья, блок (Б) 7 сравнения, Д 8 концентрации диоксича серы в обжиговом газе, Д 9 температуры в слое катализатора, Б 10 сравнения, функциональные блоки 11, 12 и 13, регуляторы 14, 15 и 16, логические блоки 17 п 18 и регулирующие органы 19, 20 и 21. Способ управления позволяет на основании сравнения текуп.1.его измененного значения температуры в слое катализатора, заданного временного температурного профиля, измеренного и расчетного значений концентрации диоксида серы в обжиговом газе распознавать ситуационные состояния пускового процесса и формировать управляющие воздействия на подачу сырья, дутья и топлива. 1 ил. (Q ТоплиВо 00 ел 00 ю 7 18

| Способ автоматического пуска сернокислотного производства | 1985 |

|

SU1271820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1986 |

|

SU1414442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-30—Публикация

1987-02-13—Подача