Изобретение относится к способам управления процессом обжига сульфидных материалов в печи кипящего слоя (КС) и может быть использовано при автоматизации печей КС в производстве серной кислоты, в цветной металлургии и других отраслях промышленности.

При обжиге сульфидных материалов в кипящем слоем отклонения и средние значения температуры кипящего слоя и обжиговых газов на выходе из печи влияют на качество процесса, а также на работу последующего оборудования по газовому тракту и тем самым на технико-экономические показатели производства Так при возрастании температуры кипящего слоя и обжлговых газов твердые частицы могут оплавляться и налипать на поверхностях котла-утилизатора, нарушая его работу; при понижении температуры уменьшается степень извлечения серы из сырья (сульфидных материалов)

Известен способ управления процессом обжига сульфидных материалов в печах кипящего слоя, включающий измерение температуры кипящего слоя и температуры обжиговых газов в печи и изменение подачи материала в печь в зависимости от разности температур.

а

Недостаток способа состоит в том, что температура обжиговых газов и разность- температур не связаны однозначно с температурой кипящего слоя. Так, изменение гранулометрического состава материалов изменяет количество уноса и, соответственно, температуру обжиговых газов за счет догорания уноса, в то время как температура кипящего слоя вследствие большой инер- ционности изменяется на порядок

XI ел ю VI ю о

медленнее, чем температура обжиговых газов,

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ управления процессом обжига сульфидину материалов в печах кипящего слоя, включающий измерение температуры кипящего слоя и обжиговых газоп на выходе из печи и изменение расхода материала, подаваемого в печь, на основе измеренной температуры кипящего слоя и скорости изменения измеренной температуры обжиговых газов на выходе из печи.

Способ обеспечивает достаточно каче- стоенное поддержание температуры кипя щего споя за счет такого двухканального управления, так как входные возмущения компенсируются оперативно в контуре по дача материала температура обжиговых газов, поскольку температура обжиговых а зов на выходе из печи на 1 - 8 мин раньше, чем температура кипящею слоя, откликается на входное воздействие

Недостаток известного способа управ- лекия состоит в неполном извлечении сеоы из материала в связи с тем, что температура кипящего слоя и/или обжиговых газов (тем более в виде производной) в фиксированной точке по газовому тракту агрегат не характеризует ciencHU завершенности про цесса обжига и положения зоны завершения реакций обжига Последняя может находиться в пространстве печи, газовом тракте или даже в котле-утилизаторе, что является аварийным режимом (кроме того, вследствие экстремального характера статической характеристики isc i(Q)объем при высоких нагрузках становится неуправляе- мым по каналу подача материала - темпера- тура, так как при этом коэффициент передачи 1 dt/dQ стремится к нулю или даже меняет знак)

Цель изобретения - снижение потерь серы.

Указанная цель достигается т ем что согласно способу управления процессом об жига сульфидных материалов в кипящего слоя, включающему измерение температуры обжиговых газов на выходе из печи и изменение расхода материала, подаваемого в печь, на основе измеренной температуры, дополнительно измеряют разность температур обжиговых газов на выходе из печи (в начале газохода) и на вход в котел-утилизатор, суммируют значение температуры обжиговых газов на БЫХОДР из печи со значением, пропорциональным измеренной разности температур обжиговых газов, и изменение рас/ода материала в

печь осуществляют в зависимости от полученной суммы

Изобретение учитывает особенности процесса и агрегата обжига в кипящем слое В общем случае температура обжиговых га- зоа в какой-либо одной точке агрегата и по газовому тракту не характеризует однозначно температуру слоя и газов в других точках и степень завершенности реакций Поэтому необходимо знать область нахождения зоны завершения реакций обжига (догорания уноса), которая определяется величиной разнести температур по Длине газохода

ИнформациАьг в сочетании с информацией о температуре обжиговых газов на выходе из печи tor 1 полностью характеризует сосюяние процесса - как температурный уровень, так и положение зоны завершения реакций обжига и, соответственно, его экономичность Так, если температура газов перед котлом-утилизатором выше, чем на выходе из печи, то это означает повышенный унпс, который продолжает догорать в конце газохода Одинаковая температура газов на ЕЫХОДР печи и перед входом в котел-утилизатор означает, что унос на этом участке успевает догореть, а далее газы частично охлаждаются за счет теплоотдачи через стенки газохода Понижение температуры обжиговых газов по всей длине газохода означает, что процесс практиче- заканчивается в печном пространстве или о начале газохода, что соответствует пониженной нагрузке.

Управление процессом обжига подачей мтерпала в печь на основе комплектною параметра, включающего взаимосвязанные вели« /пы - значение температуры обжиговых печей tori и величины, пропорциональной разности температур 1 Дт.ог , позволяет одновременно поддерживать как температуру процесса tor в некотором оптимальном для конкретно о материала диапазона, так и положение зоны завершения реакции обжига в некотором диапазоне по газовому тракту агрегата КС

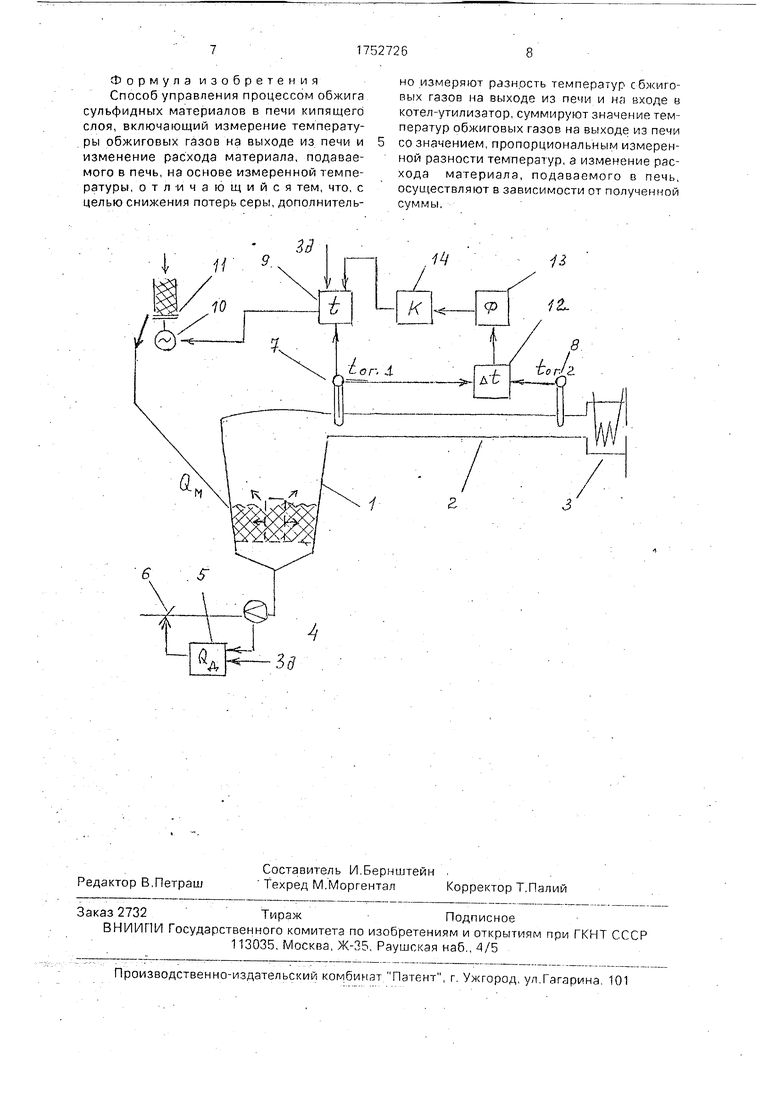

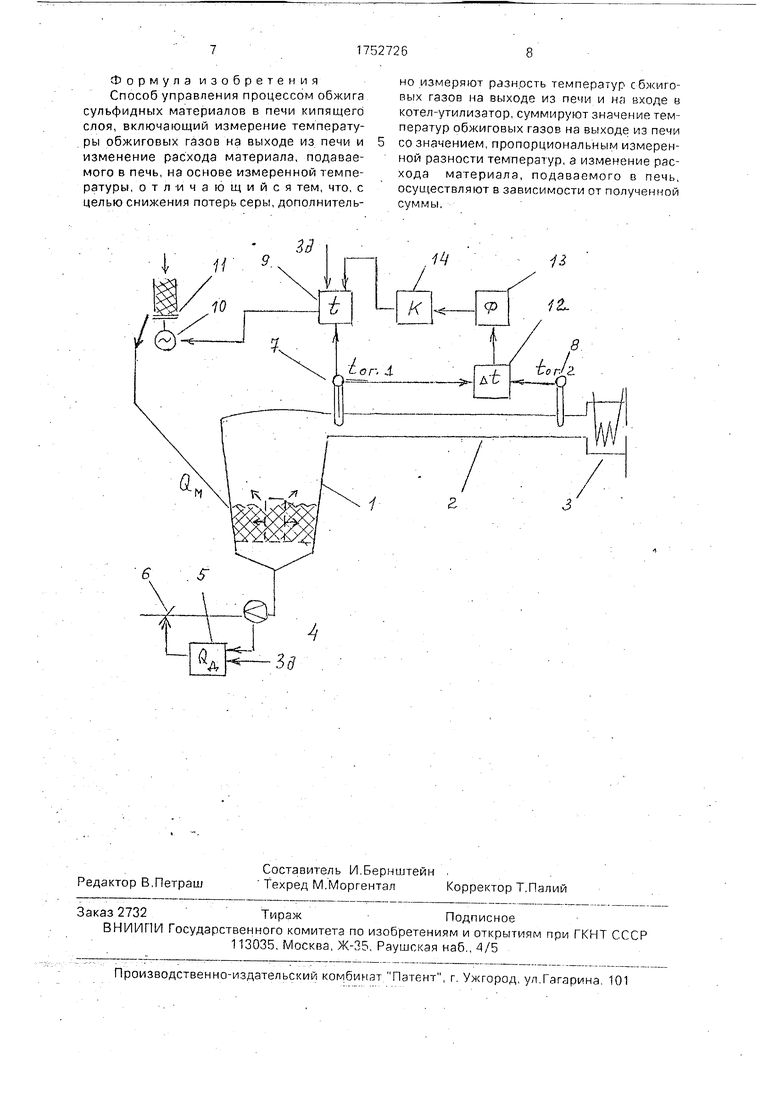

На чертеже приведена аппаратурная схема реализации предлагаемого способа

Система управления процессом обжига сульфидного сырья в печи 1 кипящего слоя с газоходом 2 и котлом-утилизатором 3 включает контур стабилизации расхода дутья, содержащий расходомер 4, регулирующий блок 5 и исполнительное устройство (регулирующий орган) б, и систему управле имя температурным режимом, содержащую двойную термопару 7 и одинарную термопа ру 8, установленные соответственно на выходе печи и перед котлом-утилизатором

регулирующий блок 9, электродвигатель 10 привода питателя 11 сульфидного материала. Кроме того, система содержит блок 12 измерения разности температур обжиговых газов на выходе из печи и перед котлом-ути- лизатором, фильтр 13 (для подавления по- мдх) и блок 14 умножения на постоянный коэффициент.

Одна из термопар 7 подсоединена к одному из вхо дов Переменная регулирую- щего блока 9, другая термопара 7 и термопара 8 соединены с входами блока 12 разности температур, выход которого связан с входом фильтра 13, а выход фильтра 13 присоединен к входу блока 14 умноже- ния на постоянный коэффициент. Выход блока 14 соединен с другим входом Переменная регулирующего блока 9. К входу Задание подсоединен выход задатчика температуры (не показан).

Соединения элементов системы управления выполнены так, что изменение температуры обжиговых газов воздействует на изменение расхода сырья следующим образом-

увеличение температуры обжиговых газов на выходе из печи вызывает уменьшение подачи материала в печь;

увеличение разности температур обжиговых газов на выходе из печи и в конце газохода (перед котлом-утилизатором) A t or - tori - tor2 вызывает увеличение подачи материала в печь.

Система управления работает следующим образом,

В установившемся состоянии стабилизированы все параметры процесса - расход дутья и материала (при постоянном его составе), температура обжиговых гззов по тракту и положение зоны завершения реак- ций.

В случае возникновения возмущения, например, при увеличении расхода материала, вызванном изменением гранулометрического состава материала (поскольку при этом меняется характеристика тарельчатого питателя), повышается температура обжиговых газов на выходе из печи, при этом за счет перемещения зоны догорания уноса в начало газохода изменяется (увеличивает- ся) как сама температура обжиговых газов на выходе из печи, так и разность температур обжиговых газов на выходе из печи и перед котлом-утилизатором

В результате нарушения баланса сигна- лов на входе регулирующего блока 9 изменяется выходной сигнал и, соответственно, расход материала путем изменения частоты вращения двигателя 10 привода тарельчатого питателя 11 до достижения нового установившегося температурного состояния процесса обжига. В данном случае вследствие увеличения степени уноса материала и перемещения зоны окончания реакции в начало газохода равновесие будет достигнуто при более высоких значениях температуры toi 1 и разности

At tori tor2 .

Величина диапазона изменения tori и связанной с ней разности температур Ator, характеризующей положение зоны завершения реакции обжига, дня конкретного а;- регата определяется коэффициентом к.

Влияние величины коэффициента k на соотношение диапазонов изменения tor.1 и Ator в процессе управления следующее. Поскольку алгебраическая сумма значения температуры tori и величины, пропорциональной разности температур k At0r в установившемся состоянии должна быть равна заданному значению tsa, т.е.

Хзд tori - k Ator const (что соответствует порядку подсоединения элементов системы к регулирующему блоку исходя из указанных выше условий влияния входящие в уравнение величин на изменение расход материала), то очевидно, что диапазон изменения температуры tori при фиксированном диапазоне изменения A tor тем больше, чем больше значение k.

Таким образом, при увеличении k в установившемся состоянии соответственно увеличивается отклонение tor i и уменьшается диапазон изменения At0r, и наоборот, уменьшение k приводит к уменьшению диапазона изменения tori при увеличении диапазона изменения Ator.

Поскольку для конкретного агрегата известны максимальное и минимальное значения Ator, определяйте допустимое положение зоны завершения реакций обжига по газовому тракту агрегата, то выбором значения коэффициента k можно установить пределы перемещения зоны завершения реакции обжига и изменения температуры на выходе из печи в заданных пределах при различных нагрузках (в пределах допустимого диапазона).

Использование предлагаемого способа управления процессом обжига позволит снизить регламентные потери серы с огарком с 0,8 - 1,0% в среднем на 0,1 - 0,15%, что позволит сэкономить порядка 300 т колчедана в год на одну печь КС; увеличить кампанию агрегата за счет более жесткой стабилизации температурного режима, улучшить степень контактирования сернистого газа на 0,005% за счет повышения стабильности процесса обжига.

Формула изобретения Способ управления процессом обжига сульфидных материалов в печи кипящего слоя, включающий измерение температуры обжиговых газов на выходе из печи и изменение расхода материала, подаваемого в печь, на основе измеренной температуры, отличающийся тем, что, с целью снижения потерь серы, дополнительно измеряют разность температур сбжиго- вых газов на выходе из печи и на входе в котел-утилизатор, суммируют значение температур обжиговых газов на выходе из печи со значением,пропорциональным измеренной разности температур, а изменение расхода материала, подаваемого в печь, осуществляют в зависимости от полученной суммы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU981800A1 |

| Способ автоматического управления процессом обжига в печи кипящего слоя | 1983 |

|

SU1168542A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1375929A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU1028596A2 |

| Способ автоматического управления процессом обжига в печи кипящего слоя | 1985 |

|

SU1273612A1 |

| Способ автоматического разогрева агрегата обжига | 1983 |

|

SU1125039A1 |

| Котлопечной агрегат для обжига серосодержащего сырья в кипящем слое и получения пара | 1957 |

|

SU108052A1 |

| Способ автоматического регулирования процесса обжига в печи с кипящим слоем | 1981 |

|

SU965996A1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

Использование: автоматическое регулирование процессов обжига сульфидного сырья в печах кипящего слоя. Сущность: ав- тематическое регулирование процесса обжига сульфидных материалов в печи кипящего слоя включает стабилизацию рас хода дутья и регулирование температуры процесса путем изменения расхода материала, подаваемого в печь При этом расход материла изменяют по температуре обжиговых газов на выходе из печи, задание регулятору изменяют в зависимости от разности температур обжиговых газов на выходе из печи и перед котлом-утилизатором 1 ил.

гв

4

3d

IB 1&.

в

| Авторское свидетельство СССР № 370819, кл С 01 В 17/74,1Q70 | |||

| Способ автоматического регулирования процесса обжига серусодержащего сырья в печах кипящего слоя | 1980 |

|

SU893857A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-07—Публикация

1988-09-25—Подача