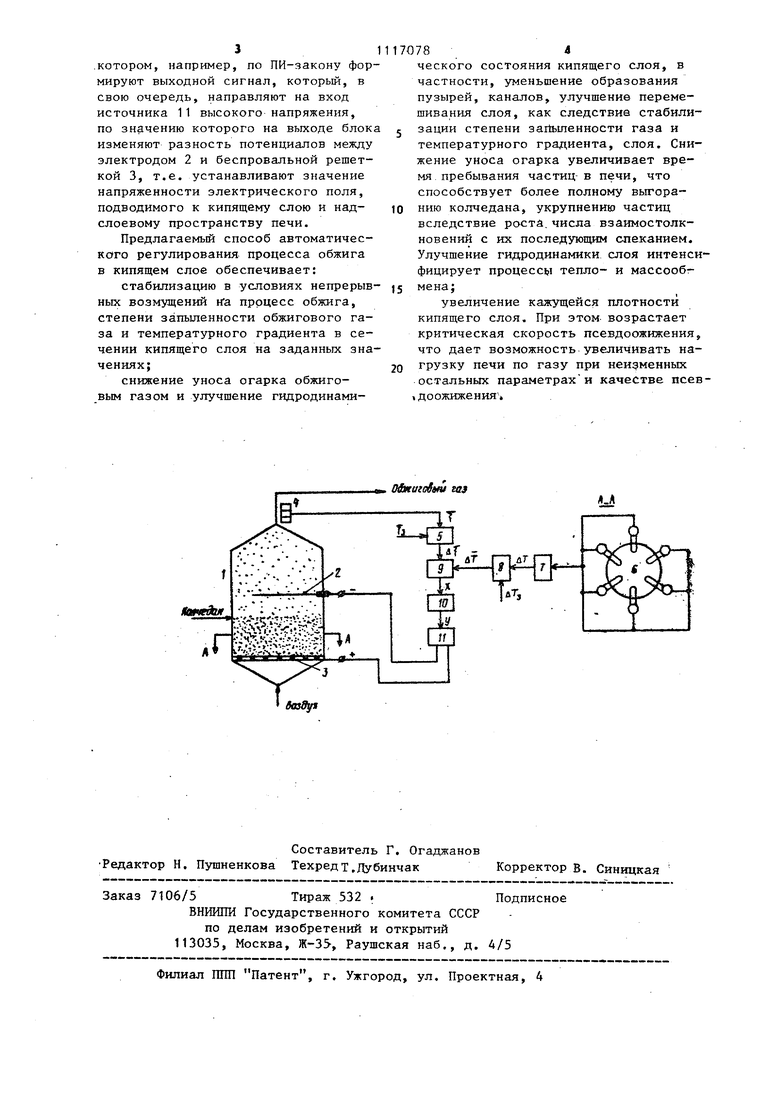

Изобретение относится к автоматизации химических процессов, осущест;вляемьгх в кипящем слое, и может быть ийпользовано в химической промышленности при автоматизации процесса обжига колчедана в сернокислотном производстве . Известен способ управления процессоь/обжига сьфья в кипящем слое путем регулирования напряженности электрического поля, подводимого к печи 3. Наиболее близким-по технической сущности к изобретению является способ автоматического регулирования процесса обжига сырья в кипящем слое путем регулирования напряженности электрического поля, подводимого к печи, и изменения подачи сырья и дутья в зависимости от разности температур кипящего слоя и обжигового газа с коррекцией по расходу дутья и температурному градиенту в попереч ном сечении кипящего слоя L23. Недостатком известных способов является то, что ойи не позволяют стабилизировать гидродинамическое состояние кипящего что приводит к значительному уносу огарка обжиговым газом. Целью изобретения является снижение уноса огарка обжиговым газом путем улучшения гидродинамического состояния кипящего слоя. Поставленная цель достигается тем что согласно способу автоматического регулирования путем контроля темпера турного градиента в поперечном сечении кипящего слоя и регулирования на пряженности электрического поля, под водимого к печи, дополнительно измер ют степень запыленности обжигового газа и регулируют напряженность элек рического поля в зависимости от температурного градиента в поперечном сечении кипящего слоя и степени запы ленности обжигового газа. На чертеже приведена схема автома тического регулирования, реализукщая предлагаемый способ. Печь 1 кипящего слоя содержит электрод 2, установленный над кипящим слоем, и беспровальную рещетку 3 Степень запыленности обжигового газа измеряют датчиком 4. Схема регулирования.содержит также первый блок 5 сравнения, датчики 6 температур в поперечном сечении кипящего слоя, вычислительное устройство 7, второй блок 8 сравнения, сумматор 9, регулятор 10 и источник 11 высокого напряжения. Способ осуществляют следующим образом. В печь подают колчедан и воздух. В процессе горения колчедана образуется обжиговый газ, который уносит из печи большую часть огарка. Сигнал с датчика 4, -определяющий степень запыленности обжигового газа, направляют на вход первого блока 5 сравнения. На другой вход блока 5 подают задание по степени запыленности газа, В блоке 5 вычисляют разность этих сигналов. Другим контролируемым параметром служит температурный градиент в поперечном сечении кипящего слоя, который однозначно характеризует гидродинамическое состояние кипящего слоя. Этот параметр формируют в вычислительном блоке 7. Для этого сигналы от датчиков 6 температуры в поперечном сечении слоя направляют на вход блока 7, в котором вычисляют оценку ДТ градиента температуры по формуле -J-Xr. где Т - сигнал от i-ro датчика-температуры;п - число датчиком температуры в поперечном сечении кипящего слоя. Сигнал с выхода блока 7 направляют на вход второго блока 8 сравнения, на другой вход которого подают задание. В блоке 8 вычисляют разность этих сигналов. Рассмотренная часть схемы позволяет получать информацию об отклонении запьшенности газа и гидродинамического состояния слоя от заданных значений. Далее осуществляют стабилизацию степени запыленности газа и гидродинамического состояния кипящего слоя, для чего с выхода блоков 5 и 8 сигналы направляют на вход сумматора 9, на выходе которого получают суммарный сигнал X . По значению величины х осуществляют регулирование напряженности электрического поля. Для этого сигнал ( подают на вход регулятора 10, в

3

.котором, например, по ПИ-закону формируют выходной сигнал, который, в свою очередь, направляют на вход источника 11 высокого напряжения, по значению которого на выходе блок изменяют разность потенциалов между электродом 2 и беспровальной решеткой 3, т.е. устанавливают значение напряженности электрического поля, подводимого к кипящему слою и надслоевому пространству печи.

Предлагаемый способ автоматического регулирования процесса обжига в кипящем слое обеспечивает:

стабилизацию в условиях непрерывных возмущений на процесс обжига, степени запыленности обжигового газа и температурного градиента в сечении кипящего слоя на заданных значениях;

снижение уноса огарка обжиговым газом и улучшение гидродинами784

ческого состояния кипящего слоя, в частности, уменьшение образования пузырей, каналов, улучшение перемешивания слоя, как следствие стабилизации степени зайьтенности газа и температурного градиента, слоя. Снижение уноса огарка увеличивает время пребывания частиц-в печи, что способствует более полному выгоранию колчедана, укрупнению частиц вследствие роста, числа взаимостолкновений с их последующим спеканием. Улучшение гидродинамики слоя интенсифицирует процессу тепло- и массообмена;

увеличение кажущейся плотности кипящего слоя. При этом возрастает критическая скорость псевдоожижения, что дает возможность увеличивать нагрузку печи по газу при неизменных остальных параметрахи качестве псевдоожижения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

| Газораспредилительное устройство для аппаратов с псевдоожиженным слоем | 1976 |

|

SU574228A1 |

| Устройство для автоматического управления процессом обжига колчедана | 1989 |

|

SU1655902A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Печь для обжига сульфидных материалов | 1959 |

|

SU129819A1 |

| Котлопечной агрегат для обжига серосодержащего сырья в кипящем слое и получения пара | 1957 |

|

SU108052A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОДИСПЕРСНЫХ ВЕЩЕСТВ | 1989 |

|

RU2024633C1 |

| СПОСОБ ОБЖИГА КОЛЧЕДАНА ИЛИ ПИРИТНЫХ КОНЦЕНТРАТОВЮЮЗНАЯтш | 1971 |

|

SU321469A1 |

| Способ получения трехокиси серы | 1980 |

|

SU947035A1 |

| Способ автоматического управления процессом обжига в печах кипящего слоя и устройство для его осуществления | 1979 |

|

SU775592A1 |

СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА СЫРЬЯ В КИПЯЩЕМ СЛОЕ путем контроля температурного градиента в поперечном сечении кипящего слоя и регулирования напряженности электрического поля, подводимого к печи, отличающийся тем, что, с целью снижения уноса огарка обжиговым газом путем улучшения гидродинамического состояния кипящего слоя, дополнитель но измеряют степень запыленности обжигового газа и регулируют напряженность электрического поля в зависимости от температурного градиента в поперечном сечении кипящего слоя и степени запыленности обжигового газа.

Лячеды

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кононов Н.Г, и др | |||

| Цветные металлы, 1969, 2, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3361658/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1984-10-07—Публикация

1983-04-12—Подача