(5) ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ

1

Изобретение относится к получению путем анодирования защитных антикоррозионных пленок на алюминии и его сплавах.

Наиболее распространен электролит анодирования, в котором содержится 170-250 г/л серной кислоты .

В этом электролите при 13-26 С и анодной плотности тока 0,5-1,5А/дм за 30-50 мин получают на алюминии и его сплавах защитную пленку толщиной .10-15 мкм. Образовавшаяся пленка обладает большой пористостью, что, с одной стороны, .является ее достоинством, так как позволяет окрашивать поверхность, наносить на нее гальванические покрытия и т.д., но, с Другой стороны, высокая пористость снижает защитные свойства пленки. Особенно опасны для оксидных пленок на алюминии хлорид-ионы. Даже наполненные оксидные пленки на алюминии при воздействии хлоридов довольно быстро разрушаются.

Наиболее близким к изобретению .является электролит для анодирования, содержащий 250 г/л серной кислоты, 30 г/л щавелевой кислоты, 0,1 г/л уксусной кислоты, 5 г/л борной кислоты и 5 г/л глицерина .23.

В этом электролите получают равномерную оксидную пленку при плотностях тока на аноде 3-5 А/дм. Однако при испытаниях в средах, содержащих

10 хлориды, пленки из известного электролита обнаруживают невысокое защитное действие.

Цель изобретения - повышение коррозионной стойкорти оксидных пленок

15 в хлорсодержащих средах

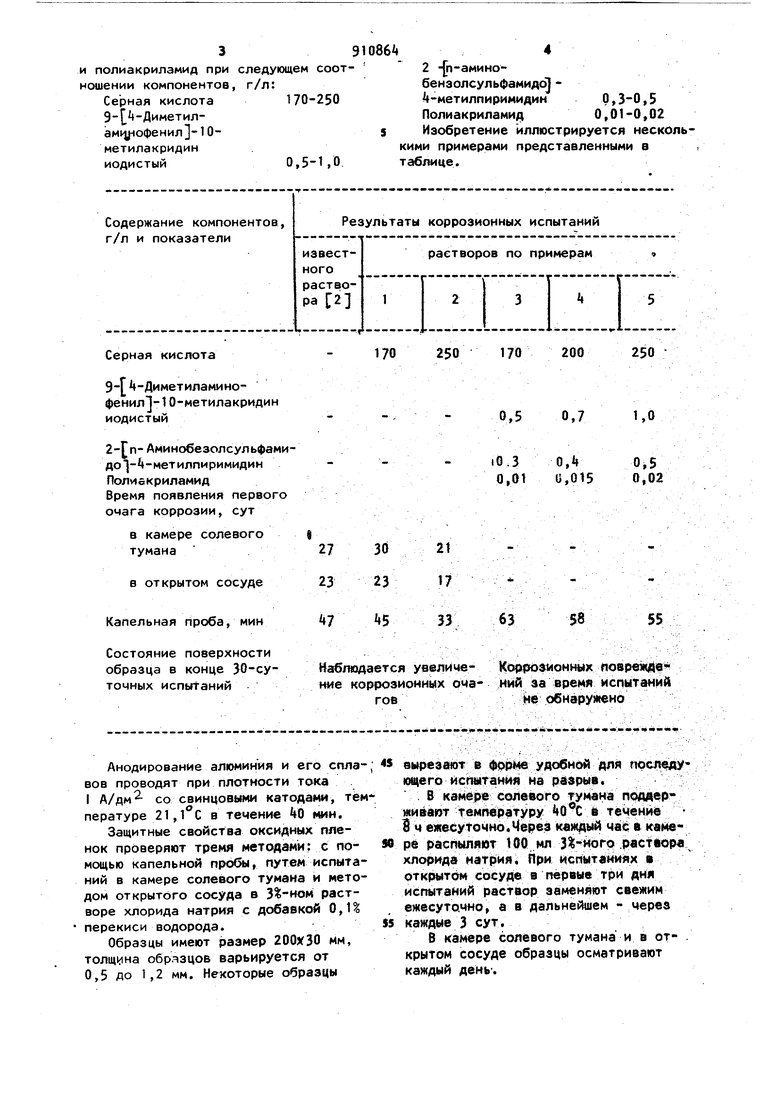

Поставленная цель достигается тем, .что электролит, содержащий сер-, 20 ную кислоту.и органические добавки, в качестве органических он содержит 9-С ДимбиламинофенилЛ-10.метилакридин йодистый, 2 п-амино.бензолсульфамидо - -метилпиримидин и полиакриламид при следующем соотношении компонентов, г/л: Серная кислота 170-250 9- -Диметиламц офенил -10метилакридинйодистый0,,0 91086А ким таб 2 -{п-аминобензолсульфамидо 4-метилпиримидин 0,3-0,5 Полиакриламид 0,01-0,02 Изобретение иллюстрируется нескольи примерами представленными в , лице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2416680C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД АНОДИРОВАНИЕМ | 2008 |

|

RU2395627C1 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНО-ОКСИДНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2383664C1 |

| Раствор для наполнения анодно-окисных покрытий на алюминии и его сплавах | 1983 |

|

SU1135818A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

Серная кислота

9- -Диметиламинофенил - 10-метилакридин йодистый

2-f п-Аминобезолсульфамидо}- -иетилпиримидин

Полибкриламид

Время появления первого

очага коррозии, сут

в камере солевого тумана

в открытом сосуде Капельная проба, мин Состояние поверхности образца в конце 30-суНаблюдается увели точных испытаний ние коррозионных

Анодирование алюминия и его сплаВОВ проводят при плотности тока I со свинцовыми катодами, тем пературе 21, в течение 0 «ин.

Защитные свойства оксидных пленок проверяют тремя методами: е помощью капельной пробы, путем испытаний в камере солевого тумана и методом открытого сосуда в растворе хлорида натрия с добавкой 0,1% перекиси водорода.

Образцы имеют размер 200x30 мм, толщина образцов варьируется от до 1,2 мм. Некоторые образцы

170 200

250

170 250

1,0

0,7

О,if

0,5 0,015 0,02

2t 17

30 23 гее

вырезают в дпя прследу ЮЩегойсНмтанйя На разрыв, В камере солевого тумана прддер жйвают температуру в тёмение И ч ежесуточно.Мереэ каждый час в кайерё распыляет 100 мл 3V«orcj.раствора хлорида натрия. При испытаниях в откййтф сосуде в первые трИ дня испытаний раствор заменяют свежим ежесуточно, а в дальнейшем - через

каждые 3 сут.

В камере солевого тумана и в открытом сосуде образцы осматривают каждый деНЬ. KofifJfOdMoHHbix поврепшв чеНИИ за вреня испытаний оча не обнаружеиб За меру коррозионного разрушения принимают время появления 1-го коррозионного пятна и состояние поверхности образца в конце ЗО-суточных испытаний. Как видно из таблицы, оксидные покрытия на алюминии и его сплавах Д-16, Шг, АНц и других, полученные в данном электролите обладают более высокими защитными свойствами по сра нению с покрытиями из чистой кислоты и из известного электролита. Кроме того, испытания на разрыв показывают снижение механической про чсюти образц;ов после иcnыtaния в случае их анодирования в электролите без добавок. . - . , „ V . -; Предлагаемый электролит может най ти применение для защиты изделий« КбТ(доые эксплуатируются е приморских районах и на морском фяоте. Фбрмула изобретения Электролит для анодирования алюминия и его сплавов, содержащий сер {ную кислоту и органические добавки, 0т л и ч а ю щ и и с я тем, что, с целью псйзышения коррозионной стойкости оксидных ппенок в хлорсодержа щих средах, в качестве органических добавок он содержит 9-1, -Диметиламинофенил1-10-метилакридинйодистый, аминобензолсульфамидо -метилпиримидин и полиакриламид при следующем соотношении компонентов г/л: Серная кислота 170-250 ЭС -Диметиламинофенил -10-метилакридин йодистый 0,5),О -Аминобензол- . сульфамидоЗ- -метилпиримидии0,,3 Полиакриламид 0,01-0,0 Источники информации, принятые во внимание при экспертизе 1. Мельников П.С. Справочник по гальванопокрытиям в машиностроении. М., Машиностроение, 1979, с. 215. 12. Авторское свидетельство СССР «466298, кл. С 25 D 11/06, 19б9.

Авторы

Даты

1982-03-07—Публикация

1980-07-17—Подача