СО

ел

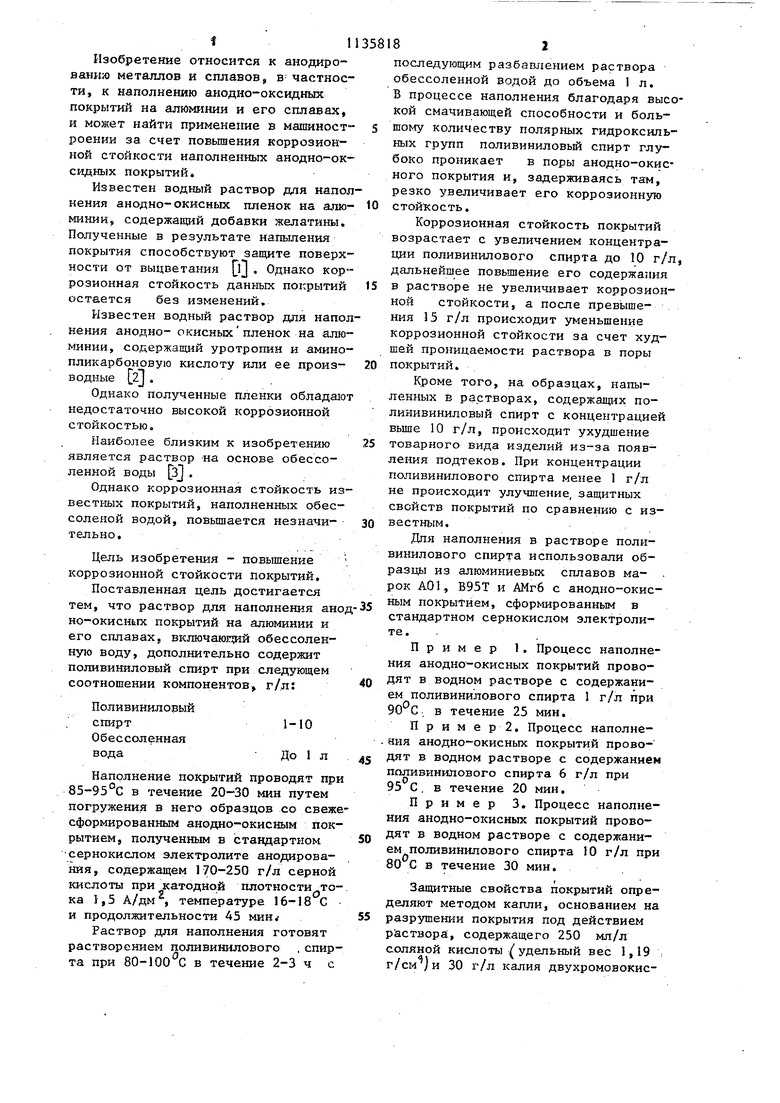

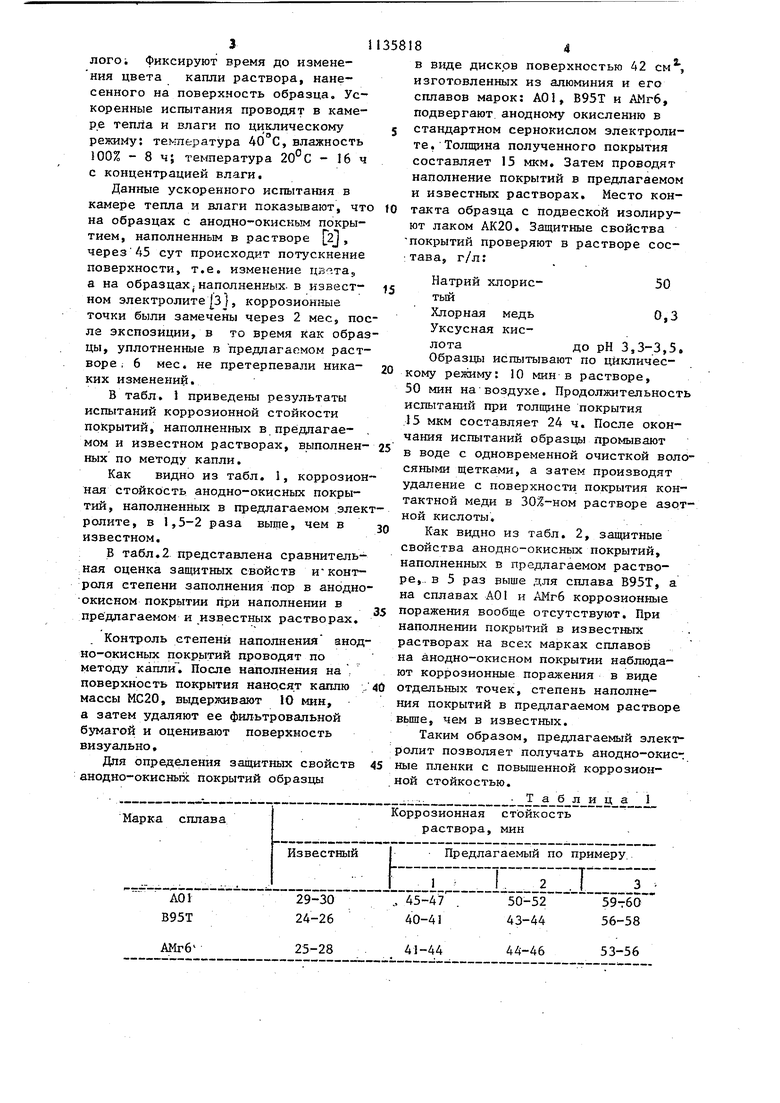

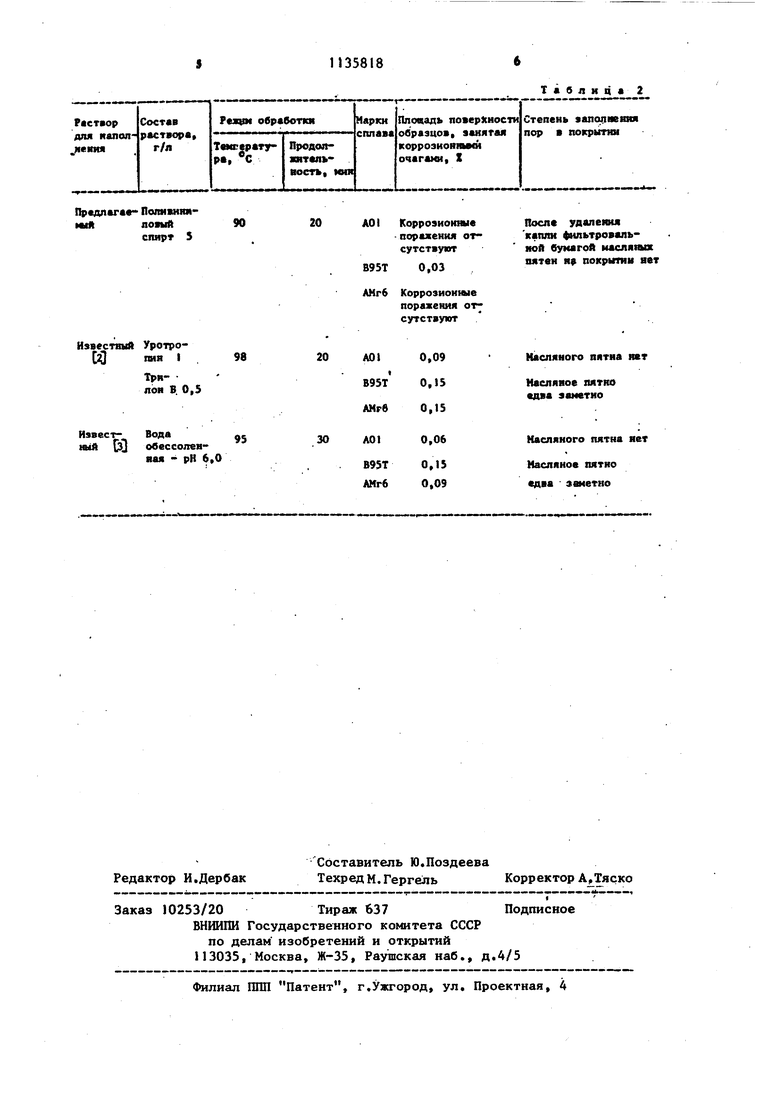

00 Изобретение относится к анодированнх) металлов и сплавов, в частности, к наполнению анодно-оксидных покрытий на алюминии и его сплавах, и может найти применение в машиност роении за счет повышения коррозионной стойкости наполненных анодно-оксидных покрытий. Известен водный раствор для напол нения анодно-окисных пленок на алю МИНИН, содержащий добавки желатины. Полученные в результате напыления покрытия способствуют защите поверх ности от выцветания JJJ , Однако кор розионная стойкость данных покрытий остается без изменений. Известен водный раствор для напо нения анодно-окисныхпленок на алю МИНИН, содержащий уротропин и амино пликарбоновую кислоту или ее произ- водные 2J , Однако полученные пленки обладаю недостаточно высокой коррозионной стойкостью. Наиболее близким к изобретению является раствор на основе обессоленной воды з , Однако коррозионная стойкость из вестных покрытий, наполненных обессоленой водой, повьппается незначительно. Цель изобрете шя - повышение коррозионной стойкости покрытий. Поставленная цель достигается тем, что раствор для наполнения ано но-окисньпс покрытий на алюминии и его сплавах, включаюгщй обессоленную воду, дополнительно содержит поливиниловый спирт при следующем соотношении компонентов, г/л: Поливиниловый спирт1-10 Обессоленная вода До 1 л Наполнение покрытий проводят при 85-95°С в течение 20-30 мин путем погружения в него образцов со свеже сформированным анодно-окисным покрытием, полученным в стандартном сернокислом электролите анодирования, содержащем 170-250 г/л серной кислоты при катодной плотности.тока 1,5 А/дм , температуре 16-18 С и продолжительности 45 мин Раствор для наполнения готовят растворением поливинилового ,спирта при 80-100 С в течение 2-3 ч с последующим разбавлением раствора обессоленной водой до объема 1 л. В процессе наполнения благодаря высокой смачивающей способности и большому количеству полярных гидроксильных групп поливиниловый спирт глубоко проникает в поры анодно-окисного покрытия н, задерживаясь там, резко увеличивает его коррозионную стойкость. Коррозионная стойкость покрытий возрастает с увеличением концентрации поливинилового спирта до 10 г/л, дальнейшее повьш1ение его содержания в растворе не увеличивает коррозионной стойкости, а после превышения 15 г/л происходит уменьшение коррозионной стойкости за счет худшей проницаемости раствора в поры покрытий. Кроме того, на образцах, напыленных в растворах, содержащих полииивиниловый спирт с концентрацией вьшге 10 г/л, происходит ухудшение товарного вида изделий из-за появления подтеков. При концентрации поливинилового спирта менее 1 г/л не происходит улучшение, защитных свойств покрытий по сравнению с известным. Дпя наполнения в растворе поливинилового спирта использовали образцы из алюминиевьк сплавов ма- . рок А01, В95Т и АМгб с анодно-окисным покрытием, сформированным в стандартном сернокислом электролите. . Пример 1. Процесс наполнения анодно-окисных покрытий проводят в водном растворе с содержанием поливинилового спирта 1 г/л при 90с в течение 25 мин. П р и м е р 2. Процесс наполнения анодно-окисных покрытий проводят в водном растворе с содержанием поливинилового спирта 6 г/л при 95 С. в течение 20 мин. Пример 3. Процесс наполнения анодно-окисных покрытий проводят в водном растворе с содержанием поливинилового спирта 10 г/л при 80 С в течение 30 мин. Защитные свойства покрытий определяют методом капли, основанием на разрушении покрытия под действием раствора, содержащего 250 мл/л соляной кислоты (удельный вес 1,19 , г/см )и 30 г/л калия двухромовокисЛОГО; Фиксируют время до изменения цвета капли раствора, нанесенного на поверхность образца. Ускоренные испытания проводят в камере тепЛа и влаги по циклическому режиму: тенлература 40 С, влажность $00% - 8 ч; температура 20°С - 16 ч с концентрацией влаги. Данные ускоренного испытания в камере тепла и влаги показывают, чт на образцах с анодно-окисным покрытием, наполненным в растворе 2J , через45 сут происходит потускнение поверхности, т.е. изменение , а на образцахjнаполненных, в известном электролитер, коррозиош ые точки были замечены через 2 мес, по ла экспозиции, в то время как обра цы, уплотненные в предлагаемом раст воре , 6 мес. не претерпевали никаких изменений. В табл. J приведены результаты испытаний коррозионной стойкости покрытий, наполненных в прёдлагаемом и известном растворах, выполнен ных по методу капли. Как видно из табл. 1, коррозион ная стойкость анодно-окисных покрытий, наполненных в предлагаемом элек ролите, в 1,5-2 раза выще, чем в известном. В табл.2 представлена сравнительная оценка защитных свойств и контроля степени заполнения -пор в анодно окисном покрытии при наполнении в предлагаемом и известных растворах. Контроль степени наполнения знод но-окисных покрытий проводят по методу капли. После наполнения на , поверхность покрытия нано.сят каплю массы МС20, выдерживают 10 мин, а затем удаляют ее фильтровальной бумагой и оценивают поверхность визуально,. Дпя определения защитных свойств анодно-окисных покрытий образцы 184 в виде дисков поверхностью 42 см, изготовленных из алюминия и его сплавов марок: А01, В95Т и АМгб, подвергают, анодному окислению в стандартном сернокислом электролите. Толщина полученного покрытия составляет 15 мкм. Затем проводят наполнение покрытий в предлагаемом и известных растворах. Место контакта образца с подвеской изолируют лаком АК20. Защитные свойства покрытий проверяют в растворе сос:тава, г/л: Натрий хлорис-50 Хлорная медь0,3 Уксусная кислотадо рН 3,3-3,5. Образцы испытывают по циклическому режиму: 10 мин в растворе, 50 мин на воздухе. Продолжительность испытаний при толщине покрытия .15 мкм составляет 24 ч. После окончания испытаний образцы промывают в воде с одновременной очисткой волосяными щетками, а затем производят удаление с поверхности покрытия контактной меди в 30%-ном растворе азотной кислоты. Как видно из табл. 2, защитные свойства анодно-окисных покрытий, наполненных в предлагаемом растворе,, в 5 раз выше для сплава В95Т, а на сплавах А01 и АМгб коррозионные поражения вообще отсутствуют. При наполнении покрытий в известных растворах на всех марках сплавов на анодно-окисном покрытии наблюдают коррозионные поражения в виде отдельных точек, степень наполнения покрытий в предлагаемом растворе выше, чем в известных. Таким образом, предлагаемый электолит позволяет получать анодно-окисые пленки с повышенной коррозионой стойкостью. ...-Таблица)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2061801C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| Раствор для наполнения анодных окисных покрытий "плексин" и способ его приготовления | 1980 |

|

SU1052568A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2276698C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

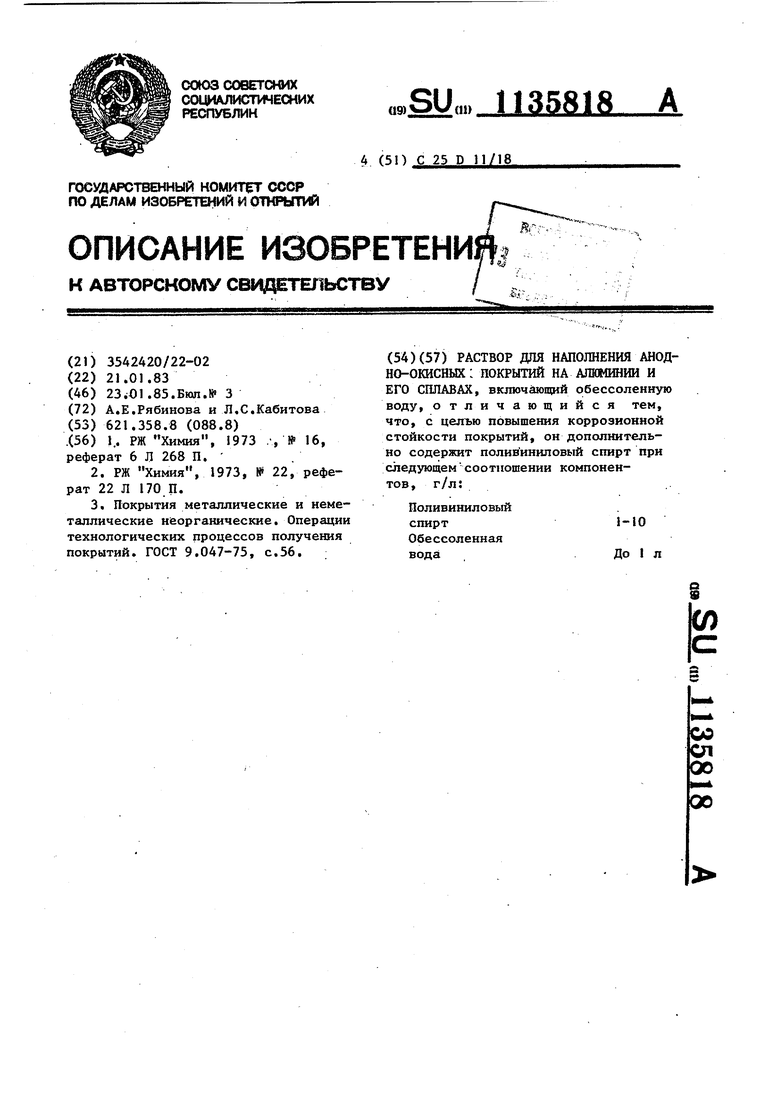

РАСТВОР ДЛЯ НАПОЛНЕНИЯ АНОДно-окисных: ПОКРЫТИЙ НА АЛШИНИИ и ЕГО СПЛАВАХ, включающий обессоленную воду, отличающийся тем, что, с целью повышения коррозионной стойкости покрытий, он дополнительно содержит поливиниловый спирт при следующемсоотношении компонентов, г/л: Поливиниловый 1-10 спирт Обессоленная До I л вода

25-28

АМгб

53-56

44-46

41-44

Уротро98

20 пия I

Трвлон в. 0,5

Вода

95

30

обессоленная - рН 6,0

Таблиц 2

АМгб Коррозионмле поражения оту сутствуют

0,09

Масляного пятна тт 0,15

Масляяое пятно два занетио 0,15

0,06

Масляного пятна нет

0,15

Масляное пятно 0,09 «два заметно

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖ Химия, 1973 № 16, реферат 6 Л 268 П | |||

| РЖ Химия, 1973, № 22, рефе2 | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Покрытия металлические и иеметаллические НЁоргакические | |||

| Операции технологических процессов получения покрытий | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-01-23—Публикация

1983-01-21—Подача