(5) СПОСОБ КОНВЕКТИВНОЙ СУШКИ ГРАНУЛИРОВАННОГО КОРМОВОГО КОНЦЕНТРАТА ЛИЗИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормового концентрата лизина | 1985 |

|

SU1344311A1 |

| Способ получения кормового концентрата лизина | 1989 |

|

SU1735365A1 |

| Способ получения протеиновых концентратов | 1980 |

|

SU1130313A1 |

| Способ сушки сыпучих материалов | 1979 |

|

SU821877A1 |

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| БЕЛКОВЫЙ ПРОДУКТ ИЗ ПИВНОЙ ДРОБИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2730134C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИКОРМА | 1998 |

|

RU2140168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ КОРМОВОЙ ДОБАВКИ L-ЛИЗИНА (ВАРИАНТЫ) | 1998 |

|

RU2187942C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРСИКОВЫХ ЧИПСОВ | 2011 |

|

RU2456805C1 |

I

Изобретение относится к техноло гии получения кормового концентрата лизина и может быть использовано на биохимических заводах, а также на заводах по производству комбикормов.

Кормовой концентрат лизина представляет собой пастообразную массу, полученную при смешивании упаренной культуральной жидкости с содержанием сухих веществ 35-tO% с пшеничными отрубями. Пастообразную массу кормового концентрата лизина формируют в грануль и подвергают сушке.

Основной технической проблемой, возникающей при сушке кормового концентрата лизина, материала, обладающего термолабильными свойствами является интенсификация испарения влаги, от чего зависят такие показатели, как производительность оборудования, длительность процесса и уровенб потерь L - линзина, что самым непосредственным образом связано с качеством конечного продукта.Поэтому главным

вопросом при решении этой проблемы является выбор оптимальных параметров режима сушки.

Наиболее близким по технической сущности к предлагаемому является способ конвективной сушки гранулированного кормового концентрата лизина путем продувки в несколько этапов с постепенным снижением его темпера туры на каждом этапе 1П.

10

Недостатками известного способа являются низкая интенсивность процесса сушки и низкое качество готового продукта.

Цель изобретения - интенсифика15ция процесса сушки и повышение качества готового продукта.

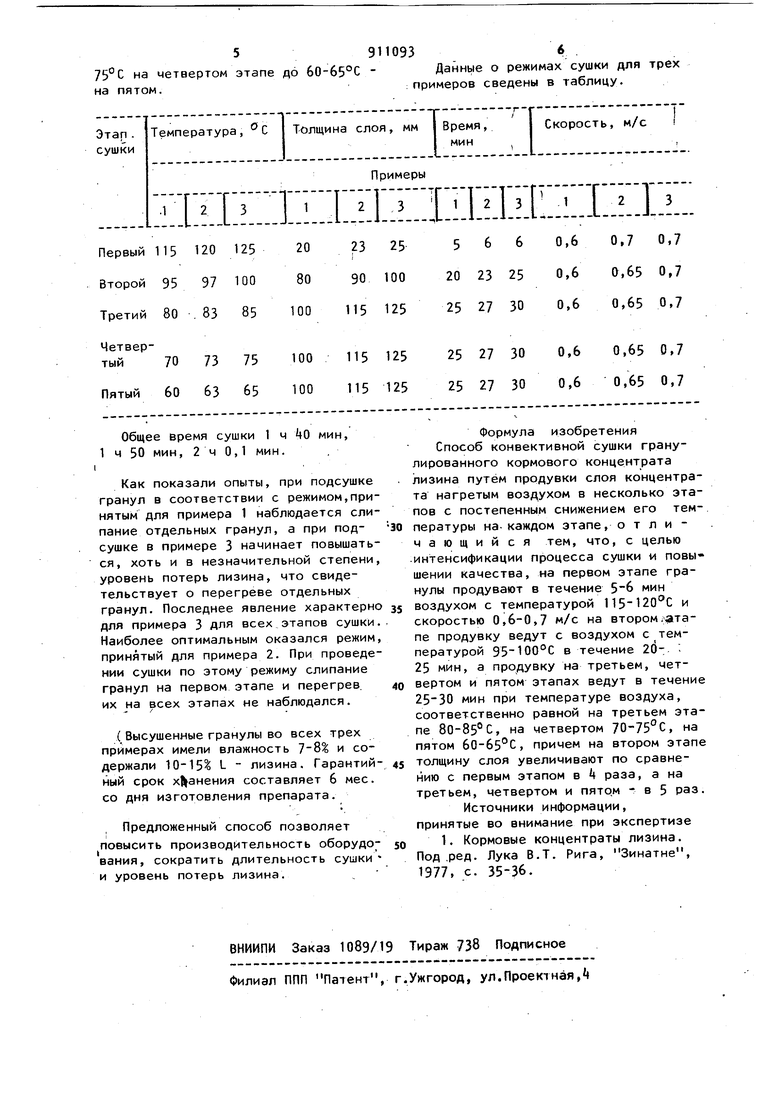

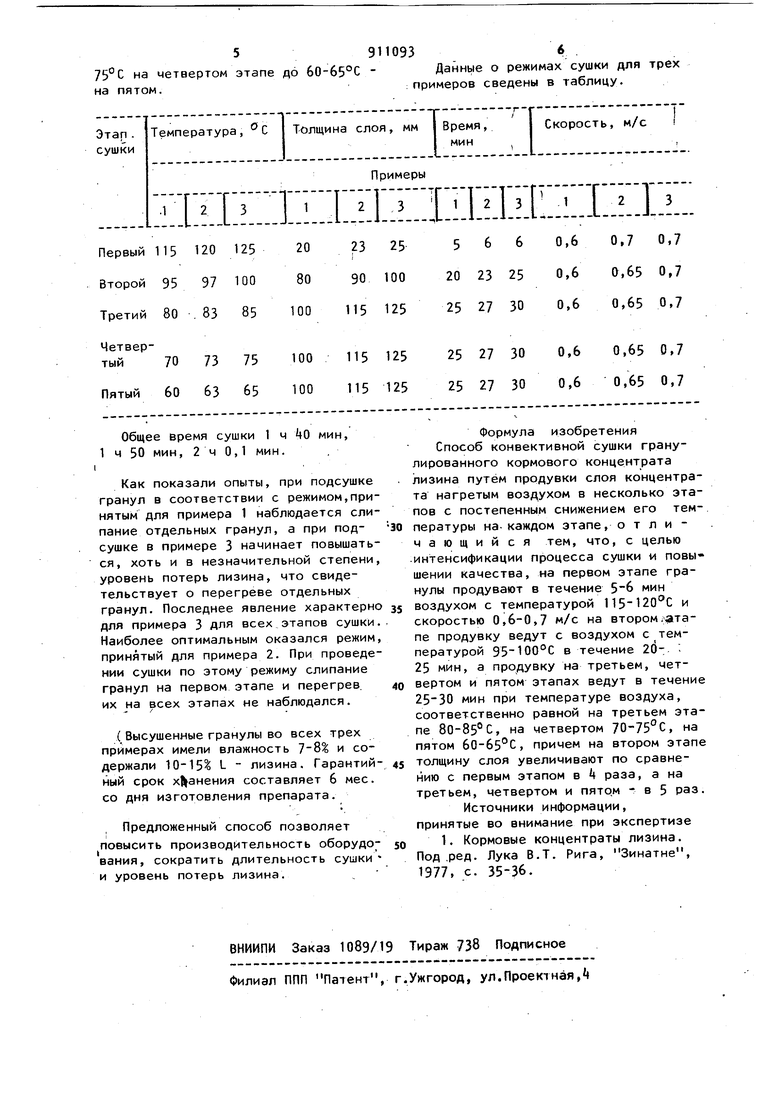

Поставленная .цель достигается тем, что на первом этапе гранулы продувают в течение &-6 мин воздухом с температурой П5-120°С и скоростью 0,6-0,7 м/с, на втором этапе продувку ведут воздухом с температурой 95-100С в течение 20-25 мин, а про391

дувку на третьем, четвертом и пятом этапах ведут в течение 25-30 мин при температуре воздуха, соответственно равной на третьем этапе 80-85 С, на четвертом 70-75°С на пятом 60-б5°С, причем на втором этапе толщину слоя увеличивают по сравнению с первым этапом в k р.аза, а на третьем,четвертом и пят,ом в 5 раз.

Поскольку при обработке гранул высокотемпературным воздухом в начале процесса сушки скорость испарения влаги с поверхности гранул выше скорости ее подвода из внутренних.слоев то на поверхности гранул образуется корочка, иными словами, происходит снятие поверхностной адгезии гранул. Это дает возможность существенно увеличить толщину слоя на последующих этапах сушки без угрозы слипания гранул между собой и образования слилшихся комков и тем самым значительно повысить скорость сушки и производительность оборудования. Образовавщаяся на поверхности гранул корочка не затрудняет дальнейший процесс сушки, так как на каждом из последующих этапов скорость испарения влаги с поверхности гранул становится соизмеримой со скоростью подвода влаги из внутренних слоев к .поверхности. В ,. конце каждого. этапа сушки при углублении зоны испарения, т.е. когда поверхность гранул стремится приобрести температуру окружающей среды,что неизбежно ведет к разрушению лизина, температуру воздуха уменьшают таким образом, чтобы вновь наступила соизмеримость испарения влаги с поверхности и подвода ее к поверхности материала.

,Время подсушки на первом этапе составляет 5-6 мин, что является оптимальным временем для приобретения гранулами антиадгезионных свойств, без разрушения лизина при температуре воздуха 115-120°С. При времени менее 5 мин и температуре ниже 115°С не образуется корочка на поверхности гранул, а при времени более 6 мин и температуре выше 120°С происходит перегрев материала, как следствие, разрушение лизина. Толщина слоя гранул на первом этапе составляет 2025 мин, что обусловлено следующими причинами - уменьшение толщины слоя ведет к снижению производительности, а при увеличении его невозможно продуть слой гранул настолько, чтобы

4

на их поверхности образовалась корочКа по всей толщине слоя. Температурный режим, длительность сушки и толщина слоя гранул на всех последующих

этапах предусматривают оптимальное ведение процесса сушки. При умейьшении температуры и времени процесс сушки удлиняется, а при увеличении того и другого наступает перегрев

материала с неизбежной потерей .лизина. Уменьшение толщины слоя гранул ведет к снижению производительности, а при увеличении толщины возрастает сопротивление слоя, что приводит к

повышению расхода электроэнергии и удорожанию концентрата лизина.

Скорость движения воздуха тесно связана с интенсивностью процесса

сушки: при скорости менее 0,6 м/с резко снижается тепломассообмен между теплоносителем и сушимым продуктом, что ведет к ухудшению качества и удлинению процесса сушки. При скорости движения воздуха более О,7 м/с значительно возрастают затраты на преодоление сопротивления слоя гранул..

Способ осуществляют следующим образом.

Упаренную культуральную жидкость с содержанием сухих веществ смешивают с пшеничными отрубями в

соотношении 1,0:1,2 в пересчете на cyxioe вещество. Полученную пастообразную массу из смесителя подают на экструзионный гранулятор, в котороУч формируются гранулы. Полученные гранулы насыпают слоем 20-25 мм на первую ленту пятиленточной .сушилки и подсушивают при температуре 115125 С в течение мин (первый этап сушки). Подсушенные гранулы,

покрытые антиадгезионной корочкой, насыпают на вторую ленту сушилки слоем. 80-10.0 мм и сушат при температуре 95-100°С в течение 20-25 мин (второй этап сушки). На третьем этапе

(третья лента сушилки) толщину слоя увеличивают до 100-125 мм, а температуру воздуха снижают до 80-85°С. Время сушки - 25-20 мин. На четвертом и пятом этапах (четвертая и пятая ленты сушилки) толщину слоя и время сушки не изменяют, т.е. они те же, что и на третьем этапе, а температуру воздуха снижают с 70575°С на четвертом этапе до на пятом. 60-65°С - Данные о режимах сушки для трех 9110936 :примеров сведены в таблицу.

Авторы

Даты

1982-03-07—Публикация

1981-01-26—Подача