13443112

Изобретение относится к кормопроиз- лись через переточное устройство во

водству, а именно к производству кор- мрвого концентрата лизина (ККЛ), ис пользуемого в качестве компонента комбикормов для балансировки их аминокислотного состава.

Целью изобретения является увели- .чение вьщода лизина в готовом продукте путем снижения потерь при сушке, уменьшение энергозатрат и снижение загрязнения атмосферного воздуха,

Пример 1, Кормовой концентрат (1изина получали путем культивирования продуцента лизина в 5 промьшшенных ферментаторах объемом 100 м . Содержание лизина в культуральной жидкос- ти (КЖ) составило 36 г/л« Общий объем КЖ после ферментации составил 325 м или 383500 кг (в том числе растворенного лизина 11700 кг). Полученная КЖ стабилизировалась путем подкисления соляной кислотой до рН 4,2, после чего упаривалась в вакуум- выпарной установке до содержания сухих- веществ 42%. Вес упаренной культуральной жидкости (УКЖ) составил 91310 кг (в том числе лизина-Т1230 кг) УКЖ смешивали в смесителе с наполнивторую зону, где происходила их досуш ка до влажности 9% теплоносителем

13 ,с температурой 115-125 С в течение 15 20 мин. Температура в слое составляла 100°С (температура теплоносителя . на выхбде из зоны 98°С) „ После обработки гранулированного материала во

10 второй зоне сушилки он с помощью регулируемого по высоте переточного уст ройства, установленного между второй и третьей зонами, передавался в третью зону, где происходило охлаждение

15 гранул атмосферным воздухом с температурой 20 - 40°С в течение 5-10 мин одновременно они досушивались до влаж ности 8%,

После обработки гранул в третьей

20 зоне сушилки они выгружались через шлюзовый питатель и после дозировки упаковывались. Производительность по сухому продукту составила 3100кг/ . /ч, а по целевому веществу лизину 25 310 кг/ч. Общее количество наработан ного из имеющегося УКЖ сухого гранулированного товарного ККЛ составило 106075 кг с содержанием в, нем лизина 10668 кг (10%), Теоретические по- телем (с -пшвничньгми отрубями) в соот- 30 тери лизина по зонам составили; зона ношении соответственно 1:1,6 по су- первая 1,3%, зона вторая 355%j зона ,хим веществам (весовое количество ис- пользованных. отр/бей с учетом их - влажности 12% составило 61360 кг)

Полученная масса поступает з .гра- нулятор, где осуществляется формиро- .вакие гранул (колбаски диаметром 5-6 и длиной 10-20 мм.). Сушка полученных влажньк гранул (влажность 35%) ведется з три стадии в кипящем -слое 3 трехзонной сушилке В пе-рвой

третья 0,,2%„ Рзциркуляция отработанного, во второй зоне сушилки теплоносителя в замкнутом контуре,, состоя- из первой и второй зон сушилки, н&.гнетательного (циркуляционного) вентилятора и подводящих и отводящих воздуховодов позволяет избежать зна- ительных механических потерь лизина

Отработанный на второй стадии теп лоноси-тель перед вводом его в первую и вторую зоны делится на два потока А и Б, ,Эти потоки смешиваются

зоне г;уЕ1п-1ЛГ и происходит OCHOBKOI : съем влаги при температуре подаваемого теплокосителя 145-155 С в течение 5- 10 мин,

Елажнрсть гранул понг-шалась дс 14%,, ,Кипение слоя гранул бьшо .равномерным, ггломерации гранул и налипания их на внутренние поверхности суиильной уста новки и воздуховодов не наблюдалось,. Путем регулирования по,цачи влажньк гранул температура в кипящем слое этой зоны поддарживалась равной 68 С (температура теплоносителя ка выходе из зоны ),

После обработки в первой зона сушилки подсушенные гранулы со стабили - зироваиной фчормой (образовалась проч™ иа,п поверхностная корочка) передававторую зону, где происходила их досушка до влажности 9% теплоносителем

с температурой 115-125 С в течение 15- 20 мин. Температура в слое составляла 100°С (температура теплоносителя . на выхбде из зоны 98°С) „ После обработки гранулированного материала во

второй зоне сушилки он с помощью регулируемого по высоте переточного устройства, установленного между второй и третьей зонами, передавался в третью зону, где происходило охлаждение

гранул атмосферным воздухом с температурой 20 - 40°С в течение 5-10 мин, одновременно они досушивались до влажности 8%,

После обработки гранул в третьей

зоне сушилки они выгружались через шлюзовый питатель и после дозировки упаковывались. Производительность по сухому продукту составила 3100кг/ /ч, а по целевому веществу лизину 310 кг/ч. Общее количество наработанного из имеющегося УКЖ сухого гранулированного товарного ККЛ составило 106075 кг с содержанием в, нем лизина 10668 кг (10%), Теоретические по- тери лизина по зонам составили; зона первая 1,3%, зона вторая 355%j зона

на 10668 кг (10%), Теоретические по- тери лизина по зонам составили; зона первая 1,3%, зона вторая 355%j зона

третья 0,,2%„ Рзциркуляция отработанного, во второй зоне сушилки теплоносителя в замкнутом контуре,, состоя- из первой и второй зон сушилки, н&.гнетательного (циркуляционного) вентилятора и подводящих и отводящих воздуховодов позволяет избежать зна- ительных механических потерь лизина,Отработанный на второй стадии теп- лоноси-тель перед вводом его в первую и вторую зоны делится на два потока А и Б, ,Эти потоки смешиваются

с уже отработанным so второй зоне су- гачлк.и воздухом, которьш также г:;;ред смешиванием с исходньс-: теплоносиге- лем делится иа два потока В и ГЧ Эти четыре воздушных потека смешиБ,ются

попарноS Ас Г к Б с В, после чего образовавшиеся после смешивания новые потоки теплоносителя Д и Е подаются соответстзекно в первую и ::тор о soHbi сушилки со следующим вла1 -зсодерханиеыг поток Д 13-24 г в,паги на в:г воздуха| поток Е 28-38 г члаги ка кг воздуха,,

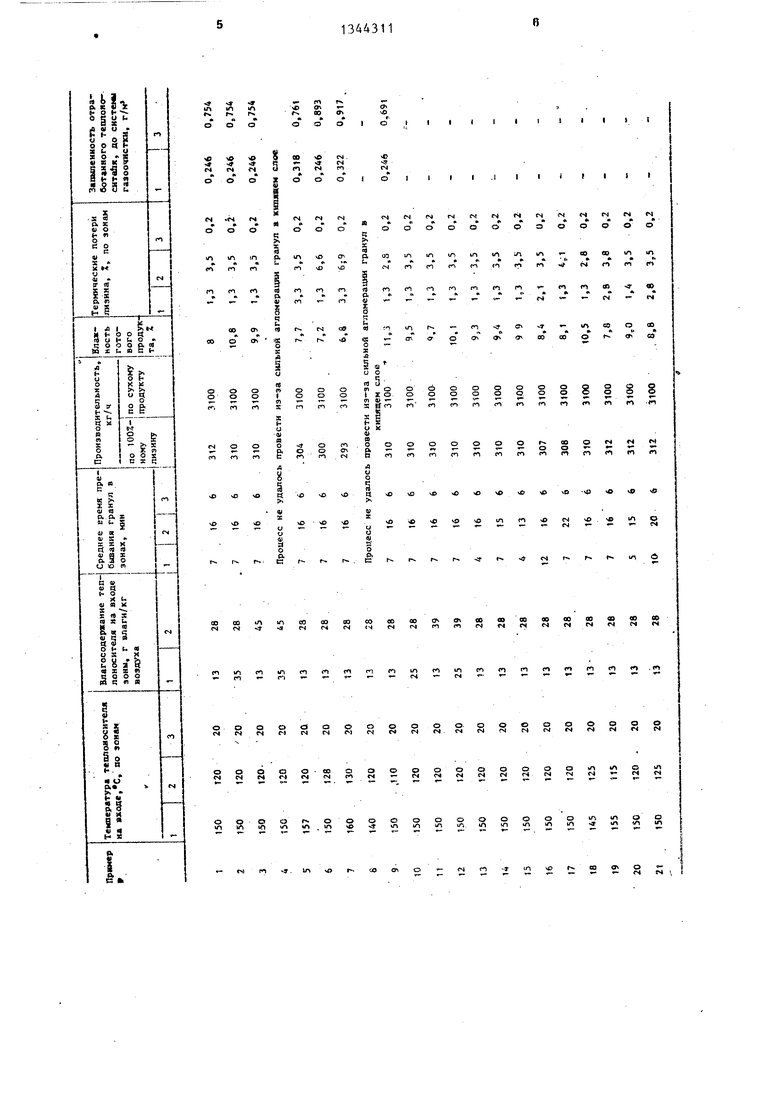

Пример ы 2--2 1., Основные пара- ; -:1тры реалкзадик npervnaraeMoro спосо31

ба по примерам 2-21 представлены в таблице.

Из таблицы видно, что наилучшие результанты получены при осуществле- НИИ способа в соответствии с примерами № 1, 20, 21 при температуре перво зоны lAS-ISS C в течение 5-10 мин, во второй зоне 115-125°С в течение 15-20 мин с наибольшим выходом лизи- на в готовом продукте (310-312 кг) при минимальных потерях при сушке. Нижний предел температуры обработки гранул в зоне 3, равный 5 мин, обусловлен тем, что менее чем за 5 мин гранулы, поступающие из зоны 2 с температурой 98-100°С, охладить в зоне 3 атмосферным воздухом затруднительно, имея разумные геометрические размеры этой зоны и расход охлажденного воз- духа.

Верхний предел среднего времени пре бывания гранул в зоне 3 (10 мин) обусловлен тем, что пребывание высу- шенного продукта в кипящем слое боле 10 мин приводит к его переизмельчению и нарушению дисперсного состава готового продукта.

Что касается нижних пределов вла- госодержания теплоносителя,подаваемого под решетки зон 1 и 2, то их значения обусловлены средними значениями влагосодержания атмосферного воздуха на Европейской части СССР и их снижение потребовало бы значительных дополнительных энергетических и капитальных затрат.

Использование предлагаемого способа позволит увеличить выход лизина на 7,5%, снизить расход теплоносителя на 32%, энергозатраты на 18%, снизить степень загрязнения выбрасываемого в атмосферу отработанного теплоносителя с 0,1 до 0,02 г/м .

Формула изобретения

Способ получения кормового концентрата лизина, включающий смешивание упаренной культуральной жидкости с пористым наполнителем, формирование гранул с их последующей сушкой в кипящем слое при продувке теплоносителем, отличающийся тем, что, с целью увеличения выхода лизина в готовом продукте путем снижения потерь при сушке, уменьшения энергозатрат и снижения загрязнения , атмосферного воздуха, сушку гранул осуществляют в три стадии, на первой при температуре подаваемого теплоносителя 145-155°С в течение 5-10 мин, на второй - при температуре 115-125 С в течение 15-20 мин, а на третьей охлаждают атмосферным воздухом до 30-40 С в течение 5-10 мин, причем отработанный на второй стадии теплоноситель делят на два потока, каждый из которых смешивают с исходным теплоносителем до получения влагосодержания первого потока 13-24 г влаги/кг воздуха, второго потока 28- 38 г влаги/кг воздуха и затем возвращают их соответственно на первую и вторую стадии сушки.

OOOO tncOOOaOCOODUOt7 9iQOOOOOeoaoaOCD«000

CS(Sf4(4t4tNfnrn Nf4CSC at4f4r4MC4

fniricnu-| ic f« n iP-iirif inc ntn l e 1 O.f г -г 1 -р-1 -р-г4 -еч - - - - - -

ooooctooooooo-ooooaOoo

64 f4MCsJ CM M M

tMevrsreescsc jeNWCNCNi.cs

ОООСЗО-ООООООООООООО ПЛО «(Чечг ечечг гч ((Чгчмгчг гч

о ОО о rw ОО о о о о о о о о о о Ч А о

Ы nlЛ Л Л /Ч O J ЛtO1Л lA. 4П1Л Л1Л1Л « Л

- «м п j. in чо

со Oft о -т iri дЭГчСО ОчО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучих продуктов | 1990 |

|

SU1763827A1 |

| Способ получения лизинсодержащей кормовой добавки | 1988 |

|

SU1606534A1 |

| Установка для получения гранулированного продукта,преимущественно кормового концентрата лизина | 1985 |

|

SU1313496A1 |

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

| Способ получения кормовой добавки на основе лизина | 1989 |

|

SU1653710A1 |

| Способ производства сушеных продуктов растительного происхождения | 1989 |

|

SU1708240A1 |

| Способ обработки облепихового жома | 1989 |

|

SU1630753A1 |

| Установка для сушки в кипящем слое | 1988 |

|

SU1599633A1 |

| Способ получения кормового концентрата лизина | 1989 |

|

SU1735365A1 |

Изобретение относится к кормопроизводству, а именно к производству кормового концентрата лизина (ККЛ), используемого в качестве компонента комбикормов для балансировки их аминокислотного состава. Целью изобретения является увеличение выхода лизина в готовом продукте путем снижения потерь при сушке, уменьшение энергозатрат и снижение загрязнения атмосферного воздуха. Гранулы кормового концентрата лизина сушат в 3 стадии: на первой стадии при температуре теплоносителя 145-155°С в течение 5- 10 мин, на второй при 115-125°С в те- чение 15-20 мин, а на третьей охлаждают гранулы атмосферным воздухом до 30-40 С в течение 5-10 мин. Отработанный на второй стадии теплоноситель полностью рециркулируют в замкнутом контуре, включающем в себя первую и вторую стадии (1-я и 2-я сушилки кипящего слоя); использование предлагаемого способа позволит увеличить выход лизина на 7,5% и снизить расход теплоносителя на 32%, энергозатраты на 18%, степень загрязнения выбрасы - ваемого в атмосферу отработанного теплоносителя с 0,1 до 0;02 г/м, 1 табл. (Л САд 4 оо

| Установка для распылительной сушки | 1981 |

|

SU992965A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ получения кормовых концентратов | 1979 |

|

SU835404A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1985-07-31—Подача