Изобретение относится к микробиологической промышленности, в частности получению L-лизина, и может быть использовано в животноводстве при производстве кормовых препаратов, а также в пищевой промышленности.

Известен способ получения кормового концентрата лизина путем высушивания культуральной жидкости лизина распылением, при котором порошкообразный наполнитель вводят в зону сушильной камеры одновременно с распылением культуральной жидкости (авт.св. № 480397. кл. А 23 К 1/16, 1973).

Однако вследствие высокой гигроскопичности кормовой концентрат лизина налипает на стенки сушильной камеры и другие части установки. Для предотвращения этого необходимо увеличивать расход порошкообразного наполнителя. Кроме того, полученные частицы имеют неодинако- вые размеры, и вследствие высоких

термопластических свойств концентрата происходит их вторичная агломерация, так как практически невозможно обеспечить равномерное распределение порошкообразного наполнителя по объему. Для предотвращения налипания используется значительное количество наполнителя, что снижает содержание лизина в готовом продукте.

Известен способ получения гранулированного кормового концентрата лизина, включающий сушку культуральной жидкости лизина распылением в псевдоожиженном слое растущих гранул, ввод пылевидного материала, вывод части гранул из слоя, классификацию их с отбором товарной продукции и возврат мелких частиц в псевдоожиженный слой (авт.св. № 667225, кл. С 12 С 11/30, 1975).

Одним из недостатков данного способа является то, что для опудривания гранул лизина используется до 35% от их массы опуд

Сл)

ел со о ел

ривающего материала. Такое количество опудривающего материала снижает содержание лизина в готовом продукте. Другой недостаток данного способа состоит в том, что процесс сушки лизина осуществляется при температуре 90°С. Известно, что при температуре ниже 88°С в слое начинается агломерация отдельных частиц и процесс постепенно прекращается. Однако при температуре 90°С и выше происходит потеря активности лизина, что также ведет к снижению содержания лизина в высушенном продукте.

Известен способ получения кормового концентрата лизина путем смешения куль- туральной жидкости с пористым наполните- лем, формирования гранул с их последующей сушкой в сушилках кипящего слоя (авт. св. № 606062, кл. F 26 В 17/10, 1978).

Недостаток данного способа получения кормового концентрата лизина заключается в том, что гранулы лизина слипаются. Для предотвращения слипания гранул, а также сохранения их формы необходимо смешивать культуральную жидкость с большим ко- личеством наполнителя, что снижает количество лизина в целевом продукте.

Сушку лизина осуществляют при температуре 75-80°С, что не влияет на потерю активности лизина. Однако ввиду большого диаметра гранул (Ьэкв 8 мм) время сушки значительно увеличивается, что также приводит к потере активности целевого продукта.

В качестве прототипа выбран способ получения кормового концентрата лизина, включающий смешение культуральной жидкости с пористым наполнителем, высушиванием в псевдоожиженном слое, нанесение культуральной жидкости на пористый материал с последующей досушкой целевого продукта, отделение гранул целевого продукта и возврат мелкодисперсной фракции частиц в зону нанесения культуральной жидкости (авт.св. № 835404, кл. F 26 В 3/08. 1979).

Данный способ позволяет в 3-4 раза уменьшить потери термочувствительных продуктов за счет снижения температуры слоя до 70-75°С и уменьшения времени нагрева продукта за счет введения наполнителя (балластной добавки - отрубей). Однако введение до 50% наполнителя снижает концентрацию лизина в целевом продукте.

Целью изобретения является увеличение содержания лизина в.целевом продукте.

Это достигается тем, что в процессе получения кормового концентрата лизина,

включающем смешение культуральной жидкости с наполнителем, высушивание части смеси в псевдоожиженном слое, нанесение на полученные гранулы культуральной жидкости, отделение гранул и возврат мелкой фракции в зону нанесения культуральной жидкости, согласно изобретению культуральную жидкость смешивают с фосфати- дом.

Отличие предлагаемого способа состоит в том, что в качестве наполнителя используют фосфатиды, вводят их в культуральную жидкость в количестве 0,5-1,5% в расчете на сухие вещества и эту смесь подвергают

многократному нанесению на гранулы.

Смешение культуральной жидкости с фосфатидом позволяет снизить вязкость смеси и улучшить ее растекаемость при нанесении на поверхность гранул. В процессе

сушки фосфатиды уменьшают вязкость смеси, ускоряют перемещение воды в микрокапиллярах гранул к поверхности, снижают адгезионные и гигроскопические свойства гранул, что позволяет осуществлять процесс сушки при низких температурах продукта в слое (65±5°С) и достаточно высокой интенсивности сушки (напряжение слоя по испаряемой влаге 70-75 кг/()испаренной влаги). Содержание в фосфатидах лецитина,

кефалина, обладающих биологической ценностью, позволяет увеличить кормовую ценность продукта. Фосфатиды не обладают запахом и не влияют на качество готового продукта. Нанесение смеси на поверхность

гранул культуральной жидкости согласно предлагаемому способу и сушка осуществляются в одной зоне, что позволяет исключить по сравнению с прототипом зону досушки и тем самым упростить технологию

получения концентрата лизина, снизить энергозатраты.

Пример 1. Кормовой концентрат лизина получают путем культивирования культуры рода Corynebacterium или

Brevibacterium. Культуральную жидкость стабилизируют соляной кислотой и бисульфитом натрия, а затем упаривают до содержания сухих веществ 50%. Упаренную культуральную жидкость смешивают с фосфатидом в количестве 0,1% в расчете на сухие вещества культуральной жидкости. Содержание лизина в упаренной культуральной жидкости 16%. Смесь наносят на поверхность гранул в псевдоожиженном

слое и высушивают при температуре в слое 65±5°С, скорости теплоносителя 1,4 м/с, температуре на входе в сушильную камеру 105±5°С. Высушенный продукт охлаждают до 35°С в камере охлаждения и одновременно сепарируют. Мелкая фракция 0,1-1,0 мм после сепарации возвращается системой пневмотранспорта в камеру нанесения смеси. Нанесение смеси и высушивание осуществляются в одной камере. Сушка проходит неустойчиво, полученный проудкт представляет собой слипшиеся в комки гранулы, обладающие повышенной гигроскопичностью, липкостью. Полученный продукт не технологичен. Расход теплоты на 1кг высушенного продукта составляет 4100 кДж/кг. Напряжение слоя по испаряемой влаге составляет 45 кгДм Ц. Содержание лизина в готовом продукте влажностью 7% составляет 30,5%.

Пример 2. Кормовой концентрат лизина получают по примеру 1, Однако при этом культуральную жидкость смешивают с фосфатидом в количестве 0,4% на сухие вещества культуральной жидкости. Содержание лизина в упаренной культуральной жидкости, содержащей 50% сухих веществ, составляет 16%. Температурные режимы сушки и технология нанесения смеси аналогичны примеру 1. Высушенный продукт сыпуч, конечная влажность 6,2%, содержание лизина 31,7%, напряжение слоя по испаренной влаге 73 кг/( Расход теплоты на 1 кг высушенного продукта 3450 кДж/кг. Процесс протекает довольно устойчиво.

Пример 3. Содержание фосфатида в исходной смеси составляет 0,5%. Процесс нанесения и температурные параметры сушки смеси аналогичны предыдущим примерам. Упаренная культуральная жидкость содержит 50% сухих веществ и 16% лизина.

Высушенный продукт отличается хорошей сыпучестью, отсутствием липкости, и представляет собой гранулы d 2-2,7 мм. Содержание лизина в готовом продукте влажностью 6% составляет 31,8%, Расход теплоты на 1 кг высушенного продукта - 3300 кДж/кг, напряжение слоя по испаренной влаге - 75 кг/(),

Пример 4. На поверхность гранул культуральной жидкости наносится смесь, содержащая 1,5% фосфатида в расчете на сухие вещества. Температурные режимы сушки аналогичны предшествующим примерам. С фосфатидами смешивают упаренную культуральную жидкость, содержащую лизина 16%, сухих веществ 50%. Процесс сушки протекает устойчиво. Готовый продукт содержит влаги 5,5%, лизина 31%, обладает хорошей сыпучестью и отсутствием липкости. Затраты теплоты на 1 кг высушенного продукта составляет 3200 кДж/кг. Увеличение концентрации фосфатида более 0,5% в расчете на сухие вещества культуральной жидкости ведет к снижению содержания лизина в готовом продукте. Кроме того, несмотря на некоторое снижение

удельных затрат теплоты на сушку, увеличение содержания фосфатида в смеси более 0,5% приводит к удорожанию готового продукта.

Таким образом, введение в упаренную

культуральную жидкость 0,5-1,5% фосфатида в расчете на сухие вещества позволяет осуществить предлагаемый способ получения кормового концентрата лизина с целью увеличения содержания лизина в готовом

продукте и снижения энергозатрат. Предлагаемый способ позволяет получить кормовой концентрат,, содержащий 30-35% лизина, из упаренной культуральной жидкости, содержащей 45-50% сухих веществ и

13-18% лизина, снизить до 40% расход теплоты на 1 кг высушенного продукта по сравнению с известным способом.

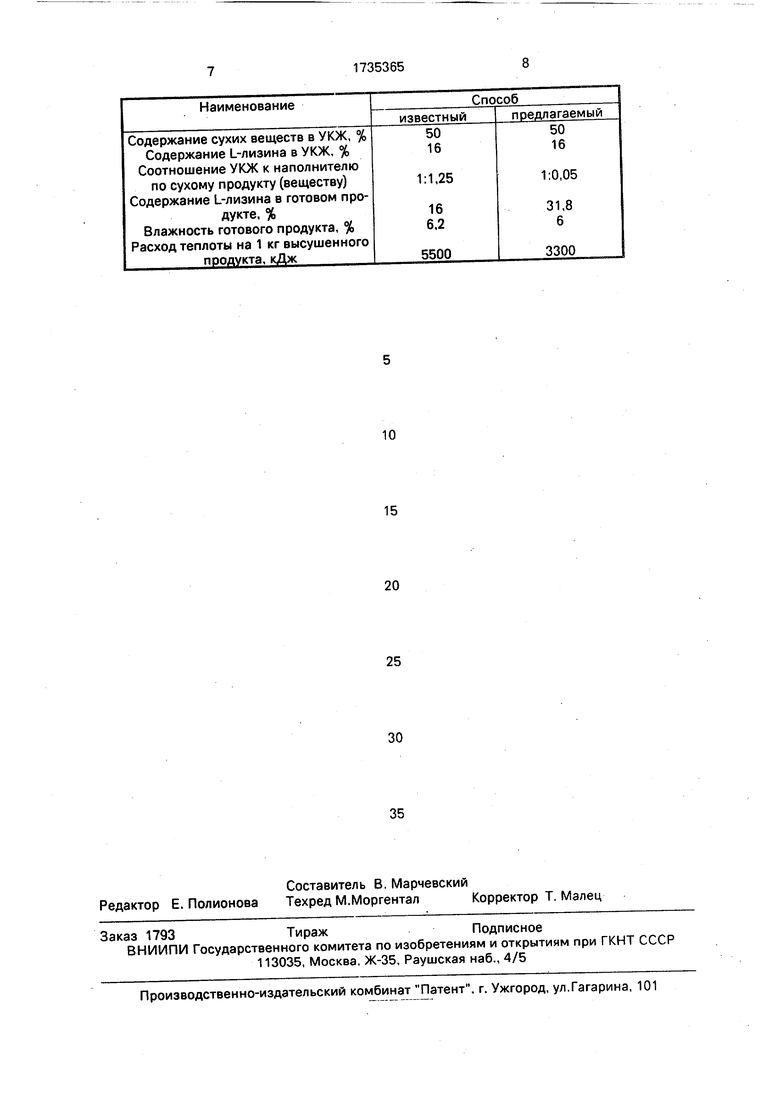

Данные сравнения предлагаемого способа с известным приведены в таблице.

Как следует из приведенных данных, предлагаемый способ позволяет увеличить содержание лизина в целевом продукте в 1,5-2 раза, снизить расход теплоты на 1 кг высушенного продукта на 39%, высвободить пористый наполнитель - отруби и упростить технологию получения кормового концентрата лизина.

Формула изобретения Способ получения кормового концентрата лизина, включающий смешение культу- ральной жидкости с наполнителем, высушивание части смеси в псевдоожижен- ном слое, нанесение на полученные гранулы культуральной жидкости, отделение гранул.

возврат мелкой фракции гранул в зону нанесения культуральной жидкости, отличающийся тем, что, с целью увеличения содержания лизина в концентрате, в качестве наполнителя используют фосфатиды,

вводят их в культуральную жидкость в количестве 0,5-1,5% в расчете на сухие вещества и эту смесь подвергают многократному нанесению на гранулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормовых концентратов | 1979 |

|

SU835404A1 |

| Способ получения сухого лизин - содержащего кормового концентрата | 1988 |

|

SU1579492A1 |

| Способ получения какао-продукта из какаовеллы | 1989 |

|

SU1745180A1 |

| Способ получения кормового концентрата лизина | 1985 |

|

SU1344311A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АМИНОКИСЛОТНЫХ ДОБАВОК | 1991 |

|

RU2032747C1 |

| Способ получения сухих кормовых концентратов и установка для его осуществления | 1983 |

|

SU1132892A1 |

| Способ получения лизинсодержащей кормовой добавки | 1988 |

|

SU1655441A1 |

| Способ получения кормового концентрата лизина | 1985 |

|

SU1358898A1 |

| Способ приготовления молочнокислой закваски для консервирования продуктов растительного происхождения | 1988 |

|

SU1692496A1 |

| Способ получения кормового средства,содержащего 15-20% лизина | 1980 |

|

SU1169519A3 |

Изобретение относится к биотехнологии и касается способа получения кормового концентрата лизина. Цель изобретения - увеличение содержания лизина в концентрате. Часть культуральной жидкости (КЖ) высушивают с получением мелких гранул. Другую часть КЖ упаривают до содержания сухих в-в (СВ) 45-55% и добавляют фосфатид (Ф) в количестве 0.5-1,5% от СВ КЖ. Смесь КЖ с Ф многократно наносят на гранулы с высушиванием в псевдоожиженном слое до получения гранул размером 2-4 мм, Товарную фракцию гранул отделяют. Мелкую фракцию возвращают в зону нанесения смеси КЖ с Ф на гранулы. 1 табл. сл С

| Установка для сушки граннулированных материалов в кипящеи слое | 1976 |

|

SU606062A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения кормовых концентратов | 1979 |

|

SU835404A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-05-23—Публикация

1989-08-22—Подача