Од 9 S 11 Изобретение относится к сельскому хозяйству и может быть использонано кормопроизводстве при получений протеиновых концентратов из зеленых растений для кормления животных. Известен способ получения протеиновьгх концентратов, заключающийся в том, что зеленую массу, еще не дос игшую генеративной стадии, размель 1ают,прессуют для отделения жидкости,, увлажняют спрессованный продукт водо повторно прессуют, добавляют антиокс дант к жидкости, коагулируют подлинно протеиновую фракцию при 80-85 отделяют коагулят от жидкой фазы, со держащей источники азота, абсолютно свободные от подлинного протеина, пр мывают осадок водой и разбавленной кислотой, объединяют жидкую фазу с промывной жидкостью и ИНОКУЛИРУЮТ МИК роорганизмами, способными утилизиро:вать источники азота в виде нитра|та и аммония, подвергают аэробной :ферментации инокулированную жидкую i фазу до окончательного исчерпывагния источников азота, концентрируют ;азотсодержащие вещества .в жидкой ;фазе, концентрат объединяют с коа:Гулятом - подлинно протеиновой фрак-цией и высушивают Cl . Однако в способе для увеличеиия iвыхода сока зеленую массу сильно Измельчают, что не позволяет исполь;зовать отжатый жом, как основнЬй корм крупному рогатому скоту. Увлаж нение сырья после каждого прессования с вьщержкой до 1 ч и более зат- рудняет создание поточной промьшшенной технологии. Кроме того, при этом .продукт имеет низкое подержание про:Теина (44-50%) и остатки вредных соединений, лимитирующих замену протеинов животного происхождения в рационак молодняка, нежвачных живот ных и птицы. Сушка пасты производит|ся методом распьшения при влажности 32-85%, что требует больших затрат энергии. Известен способ получения протеиновых концентратов,, при которых зе;леную массу измельчают, прессуют с вьщелением сока и волокнистой части, которую смешивают с водой в количестве 20-30% от исходной массы, перемешивают и дополнительно прессуют. Сок, полученный п.осле двухкрат:ного прессования, смешивают и под1вергают очистке,от вр.едных включений 32 сгущению при 50-140С до содержания сухого вещества 40-80%. Образовавшиеся хлоропластовые частицы в процессе сгущения отделяются сепарированием или центрифугированием. Полу.ченную пульповидную фракцию смешивают с осветленным соком, сушат при 50-140С до 12% влажности и гранули-. . руют 2 j .; Недостатками известного способа. являются малый -выход кормового концентрата из зеленых растений (до 2%), низкое содержание в кормовом концентрате протеина (35%), остаток; потен:циально вредных соединений {алколоидов, цианогенных глюкозидов, сапони-нов, ингибитора трипсина и др.) . Цель изобретения - улучшение качества конечного продукта. Поставленная цель достигается тем, что согласно способу, включающему разрушение клеток зеленых растений, их двойное прессование, очистку и нагрев сока с последующим разделением его на коричневый сок и протеиновые ., фракции, перед повторным прессованием массу рыхлят с одновременным увлажнением водой, полученный сок нагревают в течение 30-60 с, охлажда- ют до 40-50°С, а протеиновые фракции после фильтрации отжимают до влажности 50-70% и промьюают водой температурой ЛО-бО С в соотношении 1:21:5 с последующей фильтрацией и отжимом до влажности 50-75%, затем их подвергают многоступенчатой сушке в ; виброкипящем слое при ЮО-ГЗО С со снижением ее на каждой ступени на 15-25°С и СО:скоростью движения теп лового агента 1,5-2,5 м/с. Пример 1. Исследования проводят на люцерне синегибридиой :сорта Зайкевича, скошенной в стадии бутонизации, влажностью 80% с содер1жанием протеина в сухом веществе 21%. Производительность составляет 8 т/ч по зеленой массе люцерны. Зеленая масса люцерны, скошенная и предварительно измельченная в поле кормоуборочным комбайном КСК-100 до 30-50 мм длины, доставляется с поля на завод транспортными средствами и дозированно подается в измельчатель, представляющий собой четыре беличьих колеса, вращающихся пооче эедно в противоположные стороны и охваченные общим кожухом. Зеленая масса подается в центр беличьих колес

3 11

и под действием центробежных сил от-; брасывается к периферии за счет силь-f його удара о пальцы,происходит разрьт волокон, и вращение колес в разные стороны приводит к-протягиванию массы и растяжению волокон, в результате i чего зеленая масса травы расщепляете преимущественно вдоль волокон стеблей, что позволяет сохранить первоначальную длину порезки травы, и наряду свысокой степенью разрушения кле-f точной структуры оставляет корм пригодным для дальнейшего скармливания жвачным животным, которым для нормальной работы желудочного тракта и повьш1ения коэффициентов, переваривавмости питательных веществ необходим корм определенной длины.

В предлагаемом способе конструктивно имеется возможность.изменять скорость ударов рабочих органов в широких пределах с помощью вариантов, что крайне необходимо для разрушения клеточной структуры зеленых растений различньпс культур, имеющих широкий диапаisoH физико-механических свойств. Так для разрушения клеточной структуры травы люцерны первого укоса достаточна скорость ударов 60 м/с, а для зеленой массы травы люпина, кормовой капусты, листьев свеклы и др. культур со сравнительно нежесткой структурой требуется скорость ударов в пределах 12-25 м/с. При более повьш1енной скорости ударов зеленая масса указанных растений превраща- . ется в пульпу. После отжима такоймассы она становится практически непригодной для скармливания круп- ; ному рогатому скоту из-за чрезмерного измельчения, да и процесс сущкй ее очень затрур нен.

Апробация предлагаемого способа на технологической линии показала, что при правильно выбранном режиме разрушения клеточной структуры растений, .обеспечивающем необходимый фракционный состав (длину волокон растений), при двухкратном отжиме отдельных видов растений выход сока достигает 65-68% от веса Исходной массы (без учета добавляемой воды).

Расщепление люцерны производят при вращении беличьих колес с линей- ной скоростью 60 м/с, при этом раз-рушено около 90% KAetoK. Такая масса подаётся в бункер шнекового пресса, в котором производится отжим с

134

получением жома и сока. Отжим массы происходит в цилиндрической камере с диаметром фильер 3 мм. После отжима на первом прессе жом на выходе из .камеры давления механически разрыхляется и увлажняется водой температурой 15С и рН 6 с исходной влажности 68% до влажности 80% и вторично отжимается в потоке на еледующем шнековом прессе до влажности 64%. Из 8 т люцерны получаем 3,4 т жома и 7., I т зеленого сока.

Жом, являясь качественным кормом направляется на сушку для производства витаминной травяной муки, при этом процесс сушки жома идет при 380-400°С благодаря тому, что снято более 50% влаги от веса исходной массы. Это позволяет ускорить процесс сушки, лучше сохранить питательные вещества, расход горючего сокращается на 25-35%, производительность сушильного агрегата увели чивается в 1,7-2 раза по сравнению с сушкой неотжатой зеленой массы. Жом может направляться также на-, непосредственное скармливание живот ным либо на закладку в траншеи или ;башни для длительного хранения При этом благодаря расщепленности массы она хорошо самотрамбуется, что предотвращает доступ кислорода и тем самым обеспечивает хорошую сохран;ность питательных веществ.

i Вьщеляемый при отжиме сок с двух ;прессов насосом подается на Двух-° ступенчатую очистку от грубых включений и клетчатки. Очистка производится через сетки с площадью сеченид 0,2 мм на первой ступени для грубой очистки и 0,03 мм на второй ступени для тонкой очистки.

Предварительно нагретый в теплообменнике сок прокачивают через эжектор, в котором происходит смешивание его с острым паром при .

С целью предотвращения потерь при резком перегреве сока нагрев его производят двухступенчато. На первой ступени сок нагревается до 4550°С, а на второй до 82-85С, происходит коагуляция белков сока, расход пара составляет 140 кг на 1 тонну сока.

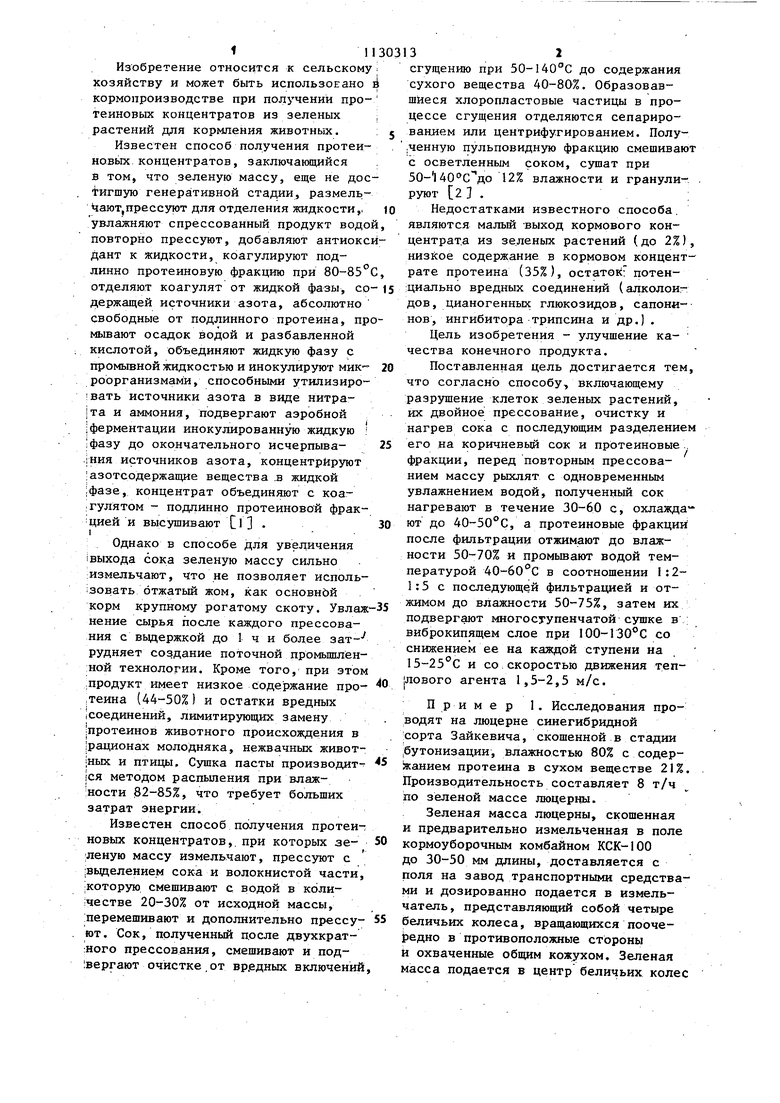

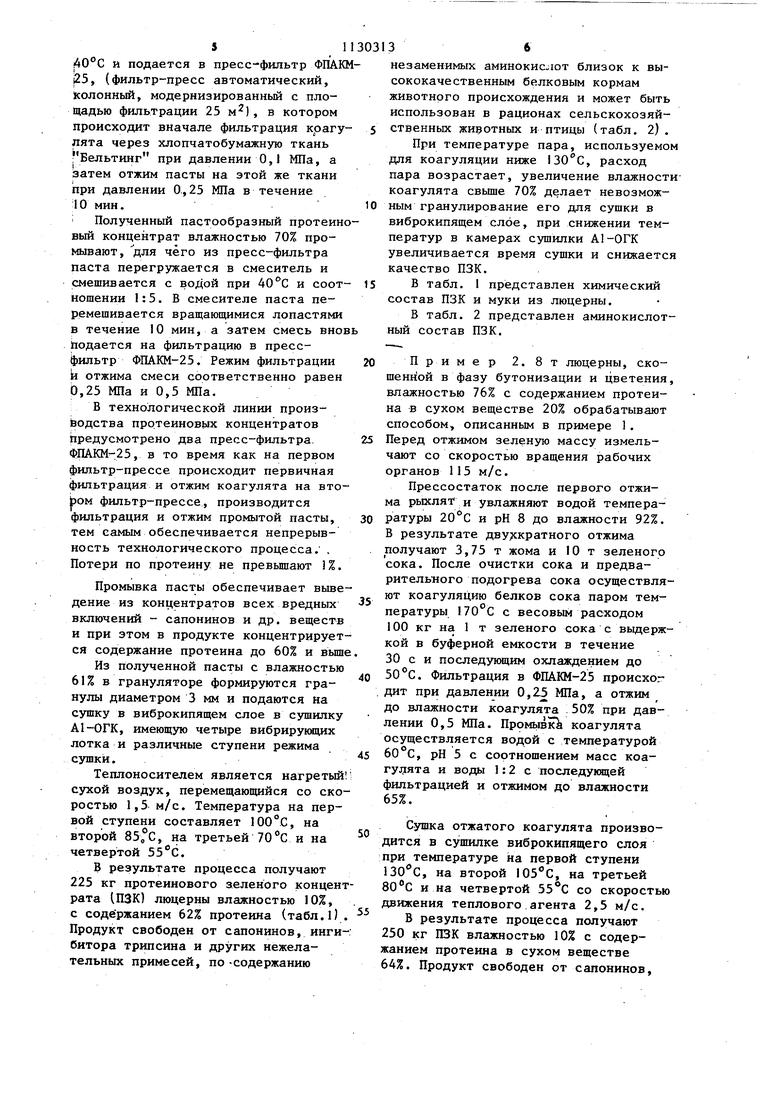

Для обеспечения полной коагуляции сок выдерживается в буферной емкости в течение 60 с, затем интенсивно охлаждается в трубчатом охладителе до 51 и подается в пресс-фильтр ФПАКМ |25, (фильтр-пресс автоматический, колонный, модернизироваиньй с площадью фильтрации 25 м), в котором происходит вначале фильтрация крагулята через хлопчатобумажную ткань Бельтинг при давлении 0,1 МПа, а затем отжим пасты на этой же ткани при давлении О,25 МПа в течение 10 мин. Полученный пастообразный протеино вый концентрат влажностью 70% промывают, для чего из пресс-фильтра паста перегружается в смеситель и смешивается с водой при и соотНошении 1:5. В смесителе паста перемешивается вращающимися лопастями в течение 10 мин, а затем смесь внов hoдaeтcя на фильтрацию в прессфильтр ФПАКМ-25. Режим фильтрации и отжима смеси соответственно равен 0,25 МПа и 0,5 МПа. В технологической линии произ1водства протеиновых концентратов Предусмотрено два пресс-фильтра. ФПАКМ-.25, в то время как на первом фильтр-прессе происходит первичная фильтрация и отжим коагулята на втоЬом фильтр-прессе, производится фильтрация и отжим промытой пасты, тем самым обеспечивается непрерывность технологического процесса. . Потери по протеину не превьшают 1%. Промывка пасты обеспечивает выве дение из концентратов всех вредных включений - сапонинов и др. веществ и при этом в продукте концентрирует ся содержание протеина до 60% и вьш Из полученной пасты с влажностью 61% в грануляторе формируются гранулы диаметром 3 мм и подаются на сушку в виброкипящем слое в сушилку А1-ОГК, имеющую четыре вибрирукицих лотка и различные ступени режима сушки. Теплоносителем является нагретый сухой воздух, перемещающийся со ско ростью 1,5 м/с. Температура на первой ступени составляет 100°С, на второй , на третьей 70С и на четвертой . В результате процесса получают 225 кг протеинового зеленого концен рата ШЗК) люцерны влажностью 10%, с содержанием 62% протеина (табл.1) Продукт свободен от сапонинов, инги битора трипсина и других нежелательных примесей, по-содержанию 34 незаменимых аминокис ют близок к высококачественным белковым кормам животного происхождения и может быть использован в рационах сельскохозяйственных животных и птицы (табл. 2). При температуре пара, используемом для коагуляции ниже 130С, расход пара возрастает, увеличение влажностикоагулята свыше 70% делает невозможным гранулирование его для сушки в виброкипящем слое, при снижении температур в камерах сушилки А1-ОГК увеличивается время сушки и снижается качество ПЗК. В табл. I представлен химический состав ПЗК и муки из люцерны. В табл. 2 представлен аминокислотный состав ПЗК. Пример 2. 8т люцерны, скошенной в фазу бутонизации и цветения, влажностью 76% с содержанием протеина в сухом веществе 20% обрабатывают способом, описанным в примере 1. Перед отжимом зеленую массу измельчают со скоростью вращения рабочих органов 115 м/с. Прессостаток после первого отжима рыхлят и увлажняют водой темпераратуры 20°С и рН 8 до влажности 92%. В результате дву скратного отжима получают 3,75 т жома и 10 т зеленого сока. После очистки сока и предварительного подогрева сока осуществляют коагуляцию белков сока паром температуры 170°С с весовым расходом 100 кг на 1 т зеленого сока с выдержкой в буферной емкости в течение 30 с и последующим охлаждением до 50°С. Фильтрация в ФПАКМ-25 происхог дит при давлении 0,25 МПа, а отжим до влажности коагулята 50% при давлении 0,5 МПа. ПромьшкЬ коагулята осуществляется водой с температурой 60°С, рН 5 с соотношением масс коагулята и воды 1:2 с последукндей фильтрацией и отжимом до влажности 65%. Сушка отжатого коагулята производится в сушилке виброкипящего слоя при температуре на первой ступени , на второй , на третьей 80°С и на четвертой 55°С со скоростью движения теплового агента 2,5 м/с. В результате процесса получают 250 кг ПЗК влажностью 10% с содержанием протеина в сухом веществе 64%. Продукт свободен от сапонинов. 7 11303 ингибитора трипсина, содержит полноценный набор аминокислот, аналогичный варианту 1. Увеличение температуры воды при обработке прессостатка свыше нежелательно, так как ведет к процейсам протеролиза и снижает растворимость и зкстрагируемость белков сока; повьш1ение температуры пара свыше 170°снижает питательную цен-Ю ность белков люцерны; выдержка суспензии сока при 50°С после коагуляции свыше 30 с ведет к нарастанию процессов разрушения каротина; дальнейшее повьш ение давления при фильт-15 рации незффективно; увеличение температур сушки на различных ступенях приводит к потемнению продукта, потерям каротина и доступности аминокислот, в частности лизина и метио-20 нина.

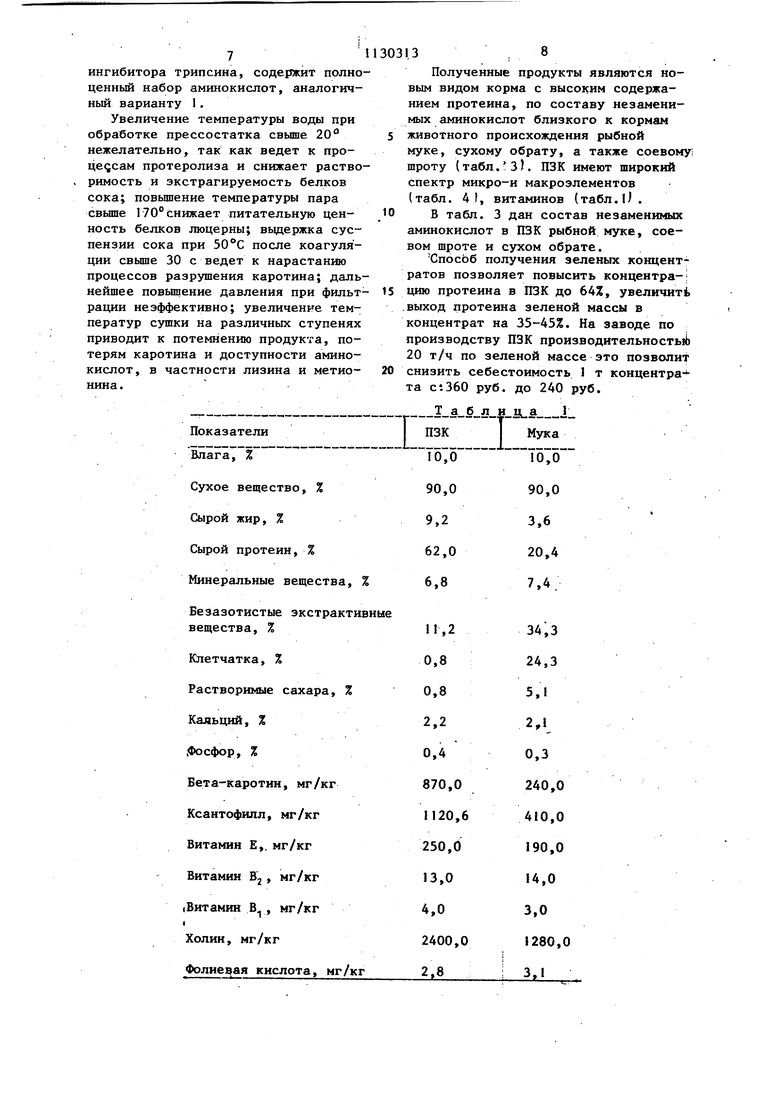

ПоказателиПЗК Мука 1, Полученные продукты являются новым видом корма с высоким содержанием протеина, по составу незаменимых аминокислот близкого к кормам животного происхождения рыбной муке, сухому обрату, а также соевому; шроту (табл.31. ПЗК имеют широкий спектр микро-и макроэлементов (табл. 41, витаминов (табл.1) . в табл. 3 дан состав незаменимых аминокислот в ПЗК рыбной муке, соевом шроте и сухом обрате, Способ получения зеленых концентратов позволяет повысить концентра-i цию протеина в ПЗК до 64%, увеличит4 выход протеина зеленой массы в концентрат на 35-45%. На заводе по производству ПЗК производительность) 20 т/ч по зеленой массе это позволит снизить себестоимость 1 т концентра- та с;360 руб. до 240 руб.

1130313( 10

6i л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения протеинового концентрата из сока зеленых растений | 1985 |

|

SU1297790A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОТЕИНСОДЕРЖАЩИХ ЗЕЛЕНЫХ РАСТЕНИЙ | 2013 |

|

RU2528027C1 |

| Способ получения белкового корма | 1977 |

|

SU692599A1 |

| Способ получения протеинового концентрата из сока зеленых растений | 1981 |

|

SU946488A1 |

| Установка для производства кормов из зеленых растений | 1985 |

|

SU1289443A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ВОЛОКОН ЭКСТРАКТА ЗЕЛЕНОЙ МАССЫ | 1972 |

|

SU332598A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАСТООБРАЗНОГО БЕЛКОВО-ВИТАМИННОГО ТРАВЯНОГО КОРМА | 1996 |

|

RU2108731C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ИЗ СОКА РАСТЕНИЙ | 1999 |

|

RU2171035C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ВИТАМИННОЙ ДОБАВКИ | 2000 |

|

RU2197096C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ВЕГЕТАТИВНОЙ МАССЫ ЗЕЛЕНЫХ РАСТЕНИЙ | 2015 |

|

RU2603899C1 |

СПОСОБ ПОЛУЧЕНИЯ ПРОТЕИНО;|ЕЩ КОНЦЕНТРАТОВ, включающий разрушение клеток зеленых растений их b двойное прессование, Ьчистку и нагрв вьщеленного сока с последующим его разделением на коричневый сок и протеиновые фракции, о т л и ч а ю щ и и с я тем, что, с целью улучшения качества конечного, продукта, перед повторным прессованием йассу рыхлят с одновременным увлажнением . водой, полученный сок нагревают i течение 30-60 с,; охла1| ают до 4050 С, а протеиновые фракции после фильтрации отжимают до влажности |50-70% и промывают водой температуро&. 40-60 С и соотношении 1 - 1:5 р последующей фильтрацией отжимом до влажности 50-75%,затеи их подвергают многоступенчатой сушке в внброkипящeм слое при 100-130 С, со снижением ее на каждой ступени на и со скоростью движения те1шово1 Ьгента 1,3-2,5 м/с.

Лизин Гистидин Аргинин Треонин

1 а б л и ц а 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ ВОЛОКОН ЭКСТРАКТА ЗЕЛЕНОЙ МАССЫ | 0 |

|

SU332598A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ 1492865, ;кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1984-12-23—Публикация

1980-04-23—Подача