(5) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обработки высоковязких жидкостей | 1981 |

|

SU1063448A1 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Устройство для полимеризационных процессов | 1975 |

|

SU611663A1 |

| Аппарат для синтеза полимеров | 1983 |

|

SU1168280A1 |

| Способ управления процессом перемешивания в реакторе полунепрерывного действия | 1980 |

|

SU889077A1 |

| Химический реактор | 1982 |

|

SU1111811A1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| Аппарат для перемешивания | 1978 |

|

SU778764A1 |

| Полимеризатор | 1979 |

|

SU814439A1 |

| Аппарат для получения эмульсий и суспензий | 1983 |

|

SU1107892A1 |

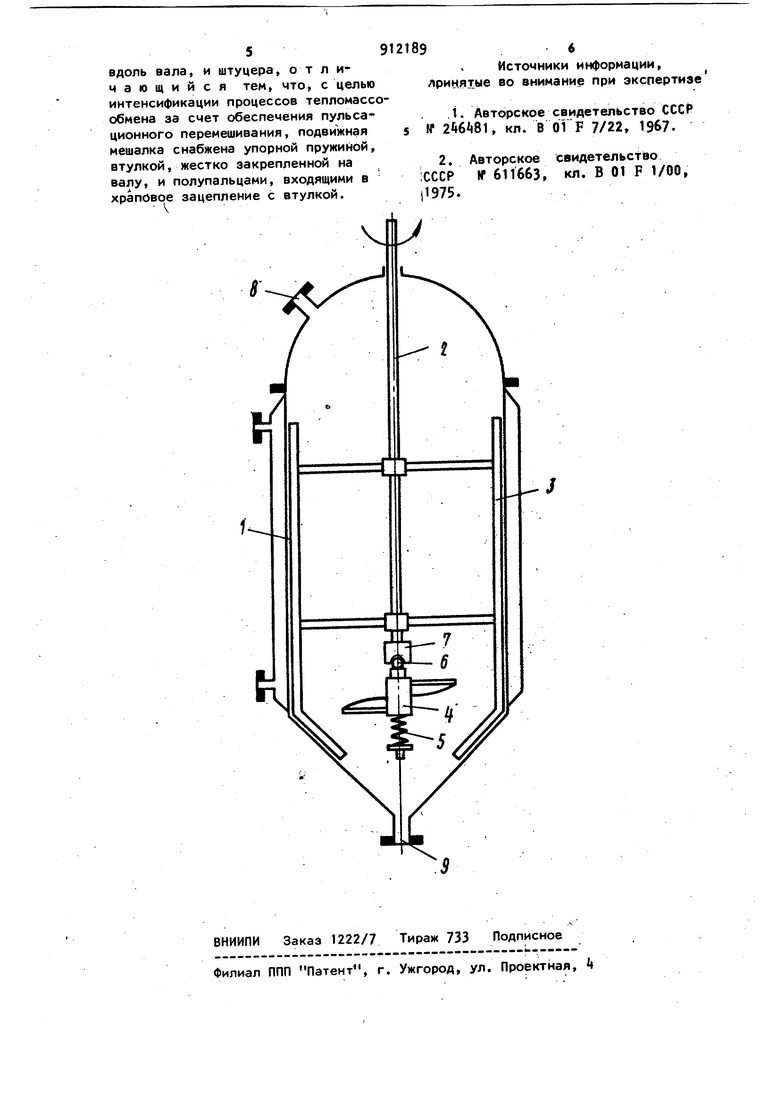

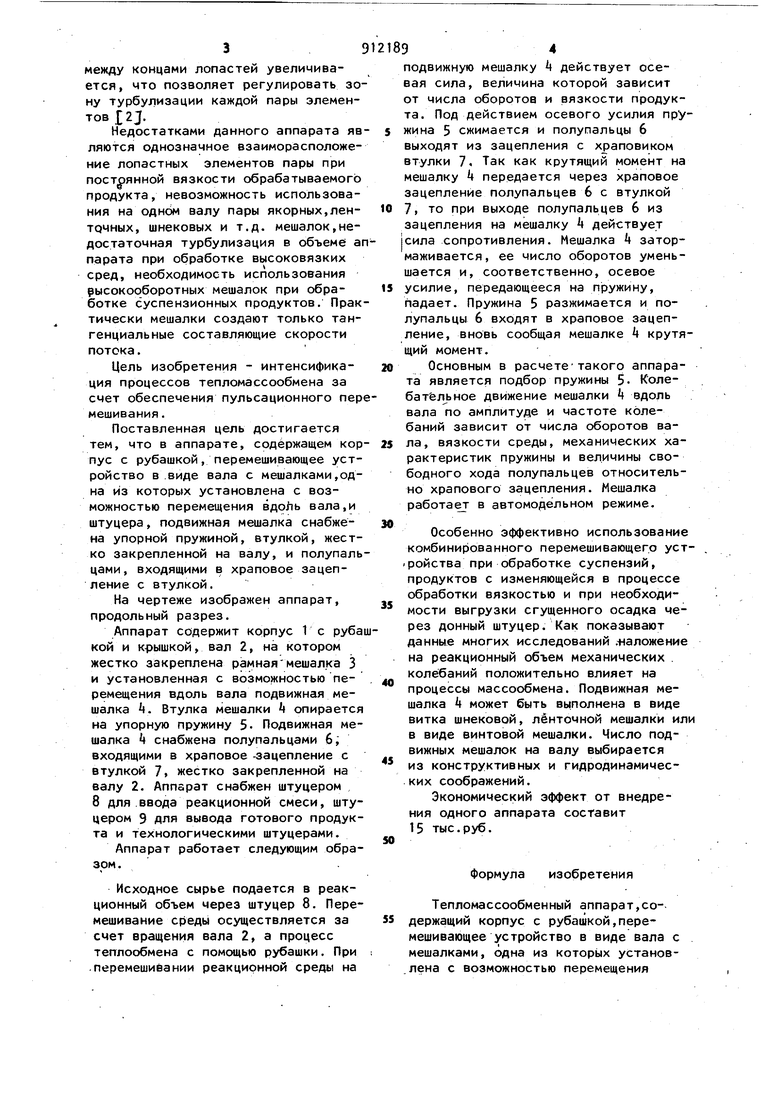

Изобретение относится к аппаратйм для обработки жидких сред и может быть использовано в химической, нефтехимической , пищевой и химико-фарма цеатичёской промышленноетях. Известен аппарат для перемешивания, содержащий корпус, внутри которого укреплен вал мешалки, состоящий из отдельных звеньев. Звенья связаны между собой и снабжены перемешивающими устройствами. При реботе вала в среде отдельные его звенья могут описывать сложные фигуры вращения, обеспечивая при этом перемешивание в удаленных от оси аппарата участках ереды 1. Недостатком такого аппарата является наличие сложных узлов, соединяющих отдельные звенья. При этом узлы могут залипать или заклиниваться при обработке суспензионных продуктов. Соединение звеньев предполагает использование различных пар трения, что не всегда возможно при обработке коррозионных сред. Кроме того, использование многозвенного перемешивающего устройства требует значительного, числа оборотов вала и не позволяет применять якорные, рамные, ленточные и т.п. мешалки со скребками. Наиболее близким к изобретению по техническому решению является устройство для полимёризационных процессов , содержащее корпус с рубашкой , вал с лопастными элементами, установленными попарно, причем один из лопастных элементов парь установлен подвижно и связан с другим элементом посредством пружины. Вращающийся вал с лопастными элементами перемешивает реакционную массу.В зависимости от вязкости, а следовательно, и сопротивления среды на лопасти действуют силы, которые,преодолевая действие пружины, перемещают подвижную мешалку вдоль вала, поичем с ростом вязкости расстбяние 3 между концами лопастей увеличивается, что позволяет регулировать зо ну турбулизации каждой пары элеменTOB 2J. Недостатками данного аппарата яв ляются однозначное взаиморасположение лопастных элементов пары при постоянной вязкости обрабатываемого продукта, невозможность использования на одном валу пары якорных,ленточных, шнековых и т.д. мешалок,недостаточная турбулизация в объеме а парата при обработке высоковязких сред, необходимость использования рысокооборотных мешалок при обработке суспензионных продуктов. Прак тически мешалки создают только тангенциальные составляющие скорости потока. Цель изобретения - интенсификация процессов тепломассообмена за счет обеспечения пульсациониого пер мешивания . Поставленная цель достигается тем, что в аппарате, содержащем кор пус с рубашкой, перемешивающее устройство в виде вала с мешалками,одна из которых установлена с возможностью перемещения вдоЛь вала,и штуцера, подвижная мешалка снабжена упорной пружиной, втулкой, жестко закрепленной на валу, и полупаль цами, входящими в храповое зацепление с втулкой. На чертеже изображен аппарат, продольный разрез. Аппарат содержит корпус 1 с руба кой и крышкой, вал 2, на котором жестко закреплена рамнаямешалка 3 и установленная с возможностью перемещения вдоль вала подвижная мешалка А. Втулка мешалки опирается на упорную пружину 5- Подвижная мешалка Ц снабжена полупальцами 6; входящими в храповое -зацепление с втулкой 7, жестко закрепленной на валу 2. Аппарат снабжен штуцером 8 для ввода реакционной смеси, штуцером 9 для вывода готового продукта и технологическими штуцерами. Аппарат работает следующим образом. Исходное сырье подается в реакционный объем через штуцер 8. Перемешивание среды осуществляется за счет вращения вала 2, а процесс теплообмена с помощью рубашки. При .перемешивании реакционной среды на 94 подвижную мешалку Ц действует осевая сила, величина которой зависит от числа оборотов и вязкости продукта. Под действием осевого усилия пружина 5 сжимается и полупальцы 6 выходят из зацепления с храповиком втулки 7« Так как крутящий момент на мешалку k передается через храповое зацепление полупальцев 6 с втулкой 7, то при выходе полупальцев 6 из зацепления на мешалку k действует сила сопротивления. Мешалка k затормаживается, ее число оборотов уменьшается и, соответственно, осевое усилие, передающееся на пружину, падает. Пружина 5 разжимается и полупальцы 6 входят в храповое зацепление, вновь сообщая мешалке k крутящий момент. Основным в расчететакого аппарата является подбор пружины 5- Колебательное движение мешалки Ц вдоль вала по амплитуде и частоте колебаний зависит от числа оборотов вала, вязкости среды, механических характеристик пружины и величины свободного хода полупальцев относительно храпового зацепления. Мешалка работает в автомодельном режиме. Особенно эффективно использование комбинированного перемешивающего уст.ройства при обработке суспензий, продуктов с изменяющейся в процессе обработки вязкостью и при необходимости выгрузки сгущенного осадка через донный штуцер. Как показывают данные многих исследований .t aлoжeниe на реакционный объем механических . колебаний положительно влияет на процессы массообмена. Подвижная мешалка k может быть выполнена в виде витка шнековой, ленточной мешалки или в виде винтовой мешалки. Число подвижных мешалок на валу выбирается из конструктивных и гидродинамических соображений. Экономический эффект от внедрения одного аппарата составит 15 тыс.руб. Формула изобретения Тепломассообменный аппарат,содержащий корпус с рубашкой,перемешивающее устройство в виде вала с мешалками, одна из которых установлена с возможностью перемещения

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача