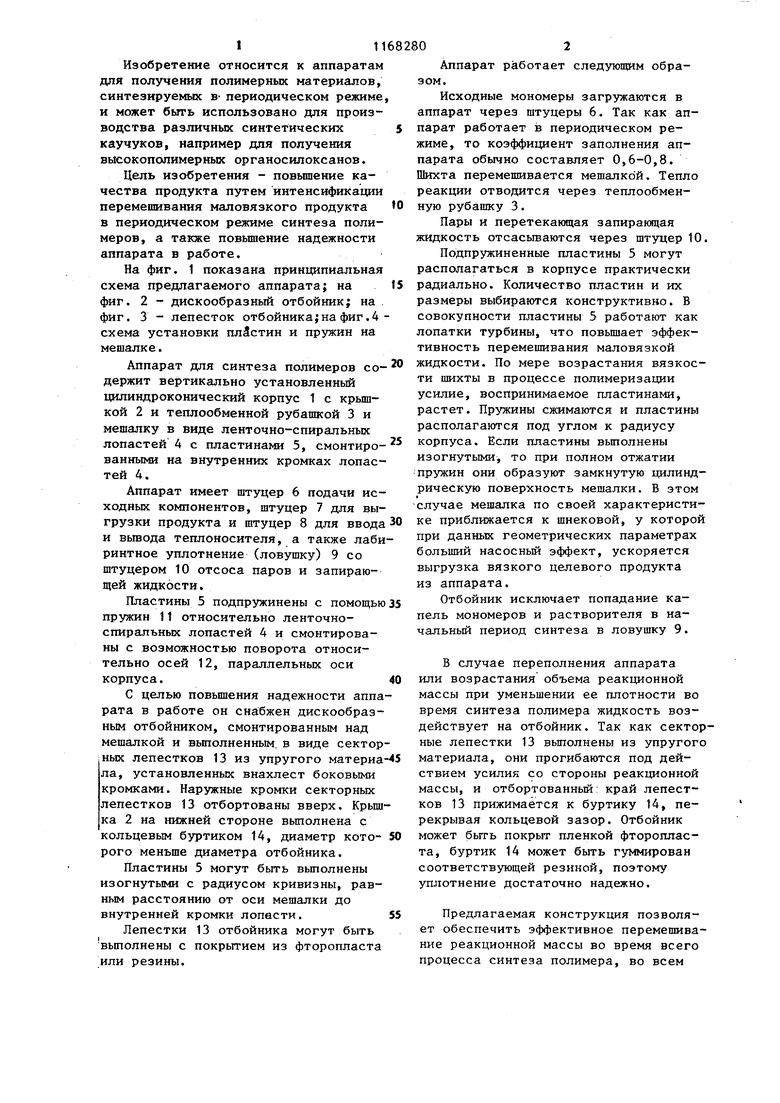

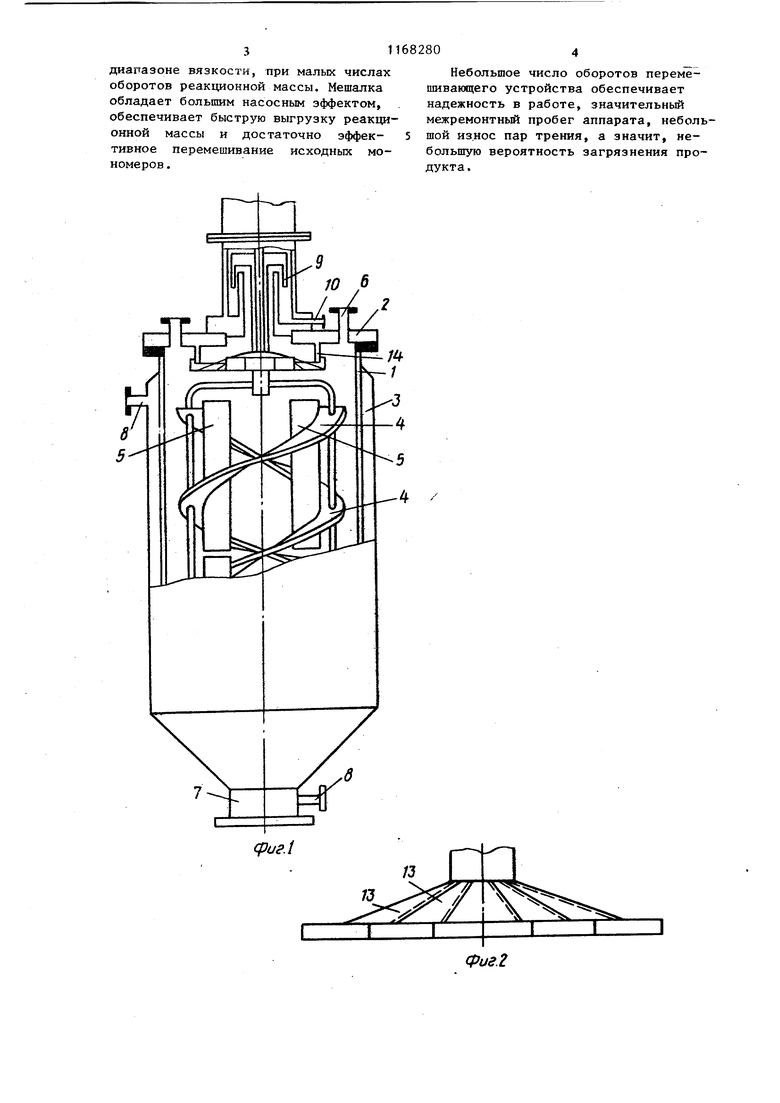

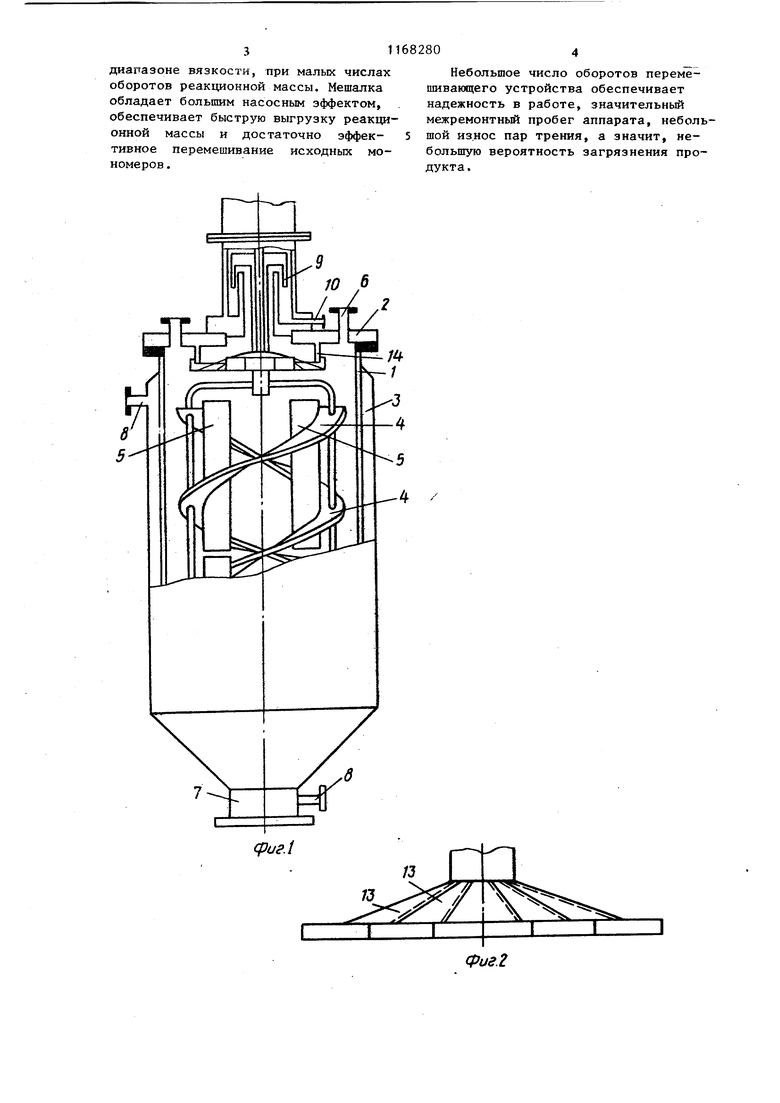

111 Изобретение относится к аппаратам для получения полимерных материалов, синтезируемых в- периодическом режиме, и может быть использовано для производства различных синтетических каучуков, например для получения высокополимерных органосилоксанов. Цель изобретения - повьшение качества продукта путем интенсификации перемешивания маловязкого продукта В периодическом режиме синтеза полимеров, а также повьшение надежности аппарата в работе. На фиг. 1 показана принципиальная схема предлагаемого аппарата; на фиг. 2 - дискообразный отбойник; на фиг. 3 - лепесток отбойника;на фиг.4схема установки плЗстин и пружин на мешалке. Аппарат для синтеза полимеров содержит вертикально установленньй щшиндроконический корпус 1 с крьш1кой 2 и теплообменной рубашкой 3 и мешалку в виде ленточно-спиральных лопастей 4 с пластинами 5, смонтированными на внутренних кромках лопастей 4. Аппарат имеет штуцер 6 подачи исходных компонентов, штуцер 7 для выгрузки продукта и штуцер В для ввода и вьшода теплоносителя, а также лаби ринтное уплотнение (ловушку) 9 со штуцером 10 отсоса паров и запирающей жидкости. Пластины 5 подпружинены с помощью пружин t1 относительно ленточноспиралъных лопастей 4 и смонтированы с возможностью поворота относительно осей 12, параллельных оси корпуса. С целью повьш1ения надежности аппа рата в работе он сна:бжен дискообразным отбойником, смонтированным над мешалкой и выполненным, в виде сектор ных лепестков 13 из упругого материа ла, установленных внахлест боковыми кромками. Наружные кромки секторных лепестков 13 отбортованы вверх. Крьш1 ка 2 на нижней стороне вьшолнена с кольцевьм буртиком 14, диаметр которого меньше диаметра отбойника. Пластины 5 могут быть вьтолнены изогнутыми с радиусом кривизны, равным расстоянию от оси мешалки до внутренней кромки лопасти. Лепестки 13 отбойника могут быть вьтолнены с покрытием из фторопласта или резины. 0 Аппарат работает следующим образом. Исходные мономеры загружаются в аппарат через штуцеры 6. Так как аппарат работает в периодическом режиме, то коэффициент заполнения аппарата обычно составляет 0,6-0,8. Шихта перемешивается мешалкой. Тепло реакции отводится через теплообменную рубашку 3. Пары и перетекающая запираияцая жидкость отсасьгааются через штуцер 10. Подпружиненные пластины 5 могут располагаться в корпусе практически радиально. Количество пластин и их размеры выбираются конструктивно. В совокупности пластины 5 работают как лопатки турбины, что повьш1ает эффективность перемешивания маловязкой жидкости. По мере возрастания вязкости шихты в процессе полимеризации усилие, воспринимаемое пластинами, растет. Пружины сжимаются и пластины располагаются под углом к радиусу корпуса. Если пластины выполнены изогнутыми, то при полном отжатии пружин они образуют замкнутую цилиндрическую поверхность мешалки. В этом случае мешалка по своей характеристике приближается к шнековой, у которой при данных геометрических параметрах больший насосный эффект, ускоряется выгрузка вязкого целевого продукта из аппарата. Отбойник исключает попадание капель мономеров и растворителя в начальный период синтеза в ловушку 9. В случае переполнения аппарата или возрастания объема реакционной массы при уменьшении ее плотности во время синтеза полимера жидкость воздействует на отбойник. Так как секторные лепестки 13 выполнены из упругого материала, они прогибаются под действием усилия со стороны реакционной массы, и отбортованный: край лепестков 13 прижимается к буртику 14, перекрывая кольцевой зазор. Отбойник может быть покрыт пленкой фторопласта, буртик 14 может быть гуммирован соответствующей резиной, поэтому уплотнение достаточно надежно. Предлагаемая конструкция позволяет обеспечить эффективное перемешивание реакционной массы во время всего процесса синтеза полимера, во всем

диапазоне вязкости, при малых числах оборотов реакционной массы. Мешалка обладает большим насосным эффектом, обеспечивает быструю выгрузку реакционной массы и достаточно эффективное перемешивание исходных мономеров .

Небольшое число оборотов перемешивающего устройства обеспечивает надежность в работе, значительный межремонтный пробег аппарата, небольшой износ пар трения, а значит, небольшую вероятность загрязнения продукта .

(риг.1

/J

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Аппарат для улавливания частичек полимера | 1982 |

|

SU1057080A1 |

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Аппарат для проведения процессов в тонком слое | 1982 |

|

SU1052252A1 |

| Реактор | 1979 |

|

SU852341A1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| Химический реактор | 1989 |

|

SU1632493A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| Установка для массообменных процессов в гетерогенных средах | 1987 |

|

SU1445746A1 |

| Реактор для теплообменных жидкофазных процессов | 1987 |

|

SU1518002A1 |

1. АППАРАТ ДЛЯ СИНТЕЗА ПОЛИМЕРОВ, содержащий вертикально установленный корпус с крышкой и тегшообменной рубашкой, привод, мешалку в виде ленточно-спиральных лопастей с пластинами, смонтированными на внутренних кромках лопастей, и технологические штуцеры, отличающийся тем, что, с целью . повьш1ения качества продукта путем интенсификации перемешивания маловязкого продукта в периодическом режиме синтеза полимеров, пластины подпружинены относительно ленточноспиральных лопастей и смонтированы с возможностью поворота относительно осей, параллельных оси корпуса. 2.Аппарат поп.1, отли11ающ и и с я тем, что, с целью повышения надежности аппарата в работе, он снабжен смонтированнь1м над мешалкой дискообразным отбойником в виде установленных внахлест боковыми кромками секторных лепестков из упругого материала с отбортованными вверх наружными кромками, причем крьшпса на нижней стороне выполнена с кольцевым буртиком, диаметр которого меньше диаметра отбойника. (О 3.Аппарат поп.1, отличающийся тем, что пластины вьшолнены изогнутыми с радиусом кривизны, равным расстоянию от оси мешалки до внутренней кромки лопасти. Од 00 1С 00

| Способ непрерывной разливки свинецсодержащих сталей | 1990 |

|

SU1770048A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для обработки высоковязких жидкостей | 1980 |

|

SU940824A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-23—Публикация

1983-07-14—Подача