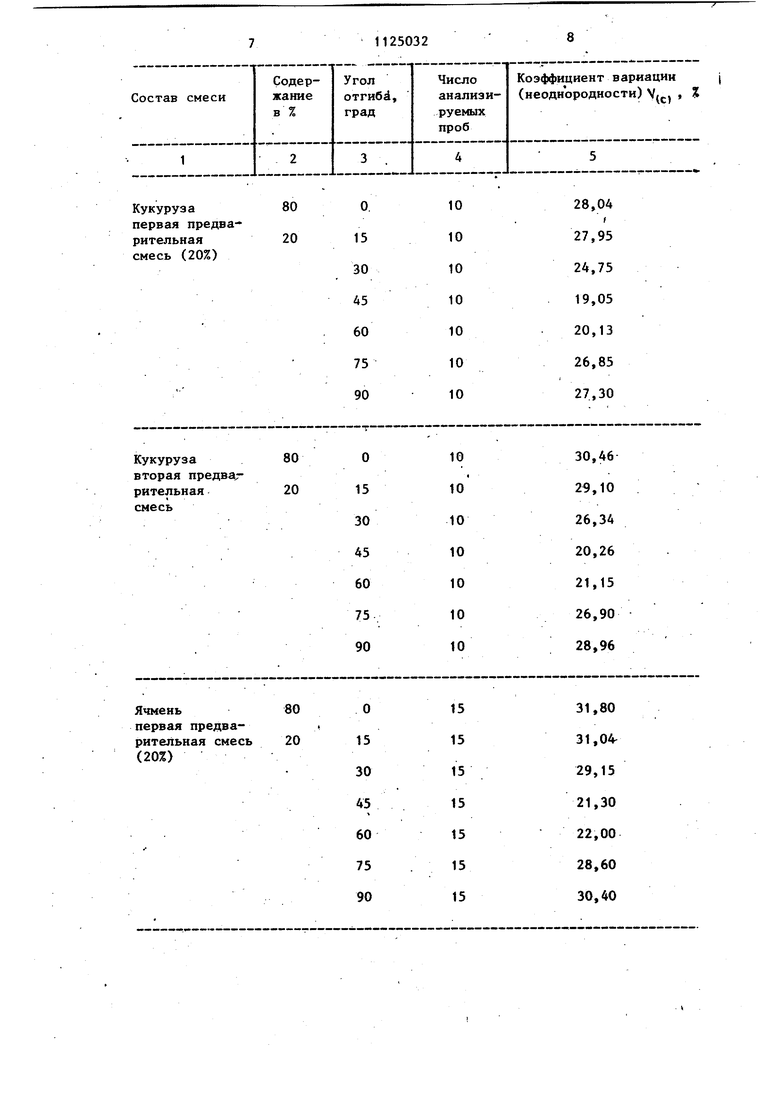

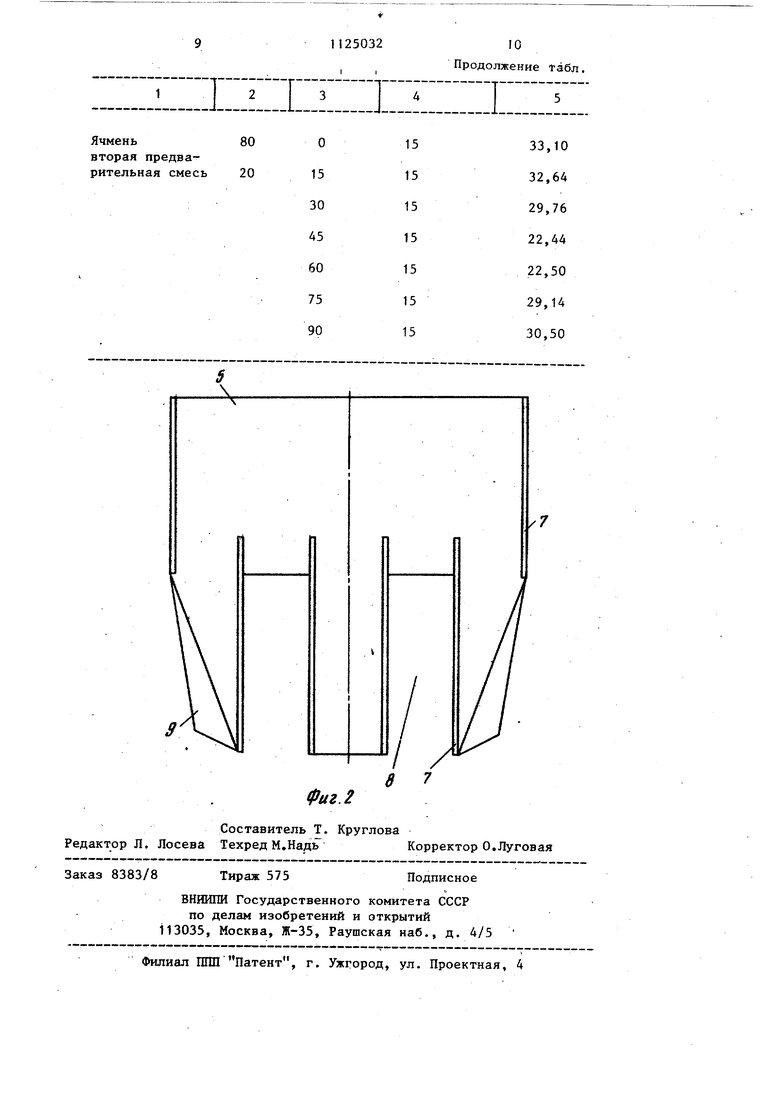

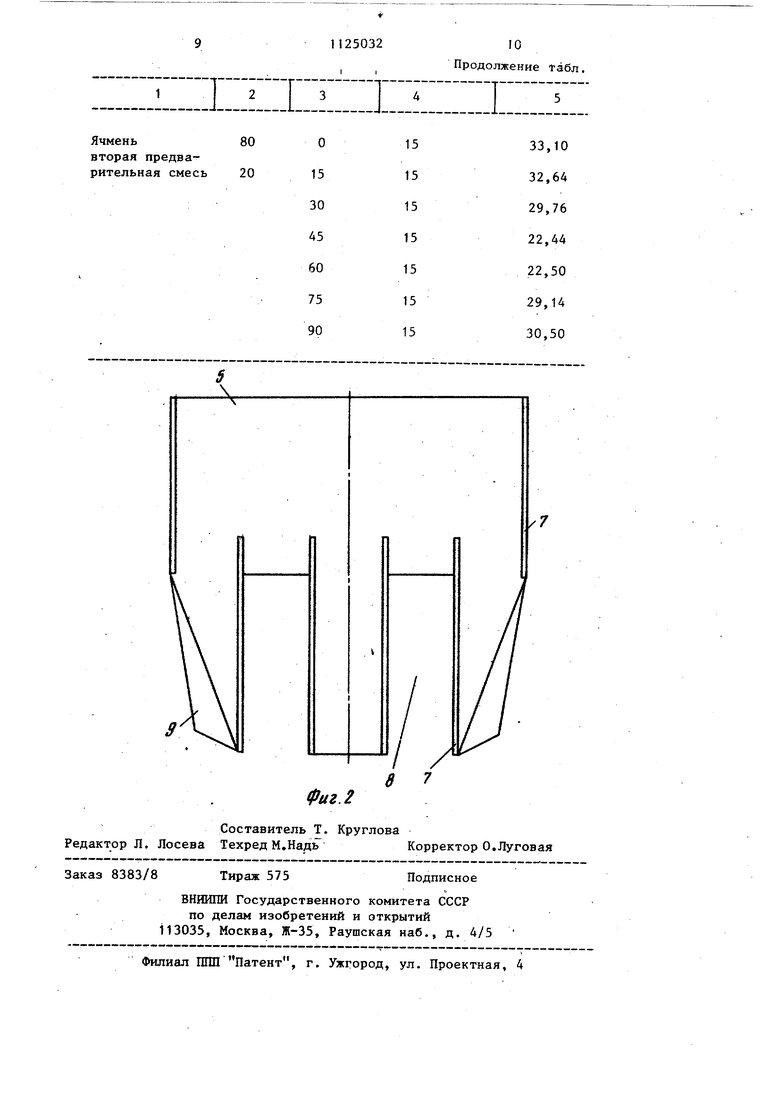

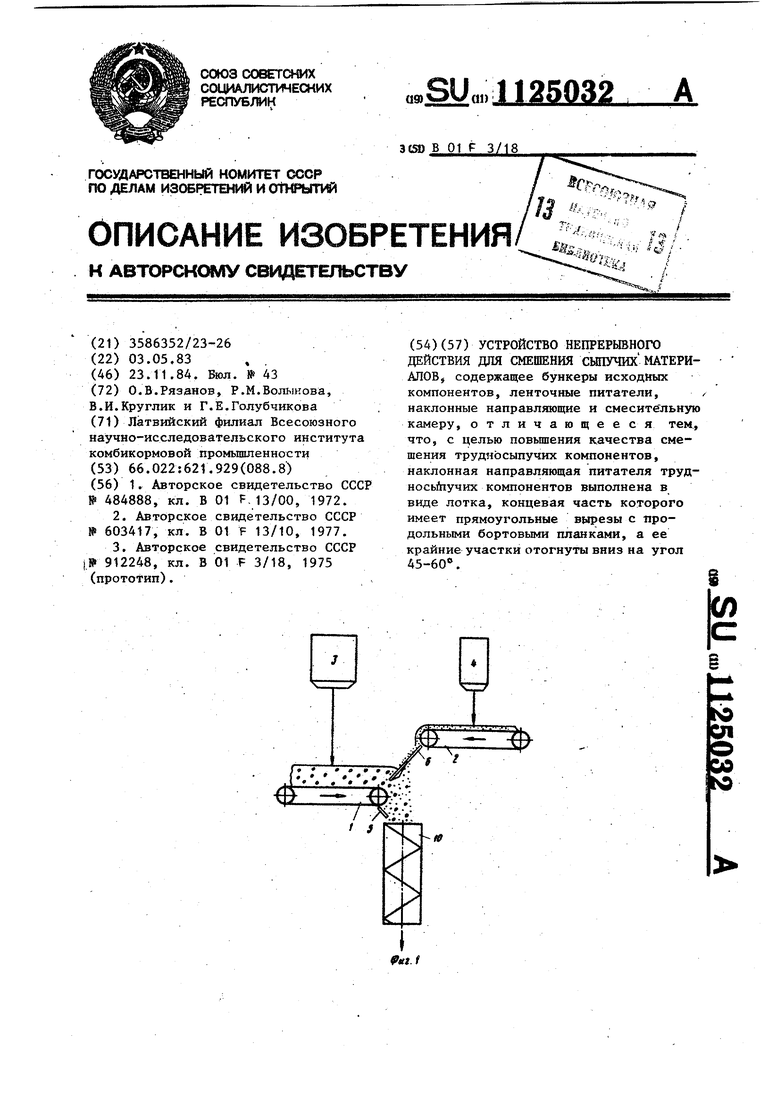

Изобретение относится к устройствам непрерывного действия для смешения сыпучих материалов и может быть применено в крупнотоннажных производствах при производительности SOTS т/ч, например в комбикормовой промьппленности при смешении компонен тов комбикормов. Известно устройство для смешения сыпучих материалов, содержащее установленные один над другим бункеры, соединенные питающими трубками с перфорированной насадкой,внутри которьк помещены стабилизирующие трубки tl3. В данном устройстве подлежащие смешению компоненты истекают из бункеров через выпускные отверстия и питающие трубки под действием соЬственкого веса и разрежения, создаваемого в питающих трубках при ускоренном движении потоков компонентов. В месте стречи двух потоков осущест вляется смешение компонентов Cl }. Недостатком такого устройства является отсутствие злементов, разделя кщих, дробящих потоки смешиваемых ма териалов в месте их встречи, что приводит к недостаточному радиальном перемешиванш) компонентов и к неоднородности получаемой смеси. Известна также установка для смешения сыпучих материалов, содержащая расположенные напротив один другого расходные бункера с устройствами для выдачи материалов в смесительную камеру, каждое из которых выполнено в виде двух, расположенных в нижней части бункера валков, установленных параллельно один другому с возможностью взаимного перемещения относительно один другого. В даннси4 смесительном устройстве сыпучие материалы из расходных бункеров под действием собственного веса поступают к разгрузочному люку попадают в зазор между валками, вращгшщимися в противоположные стороны, захватываются ими и с силой выбрасываются навстречу один другому, в результате чего происходит смешение C2li Однако в данном устройстве валки для выдачи материала в смесительную камеру являются единственными смесительными элементами, поэтоь у для достиже1|ия хорошего качества смеси весь процесс необходимо повторить несколько раз, пропустив материал через несколько последовательно установленных аналогичных устройств. При производительности SO-7S т/ч габаритные размеры расходных бункеров составляют десятки кубометров, а необходимость последовательной установки нескольких аналогичных устройств потребует больших производственных площадей на нескольких этажах, что делает практически невозможным применение данной установки в технологических линиях крупнотоннажного производства. Наиболее близким к изобретению по технической сущности и достигаемому результату Является смеситель порошков непрерывного действия, содержащий камеру смешения, бункеры исходных компонентов, ленточные питатели со средствами регулировки толщины слоя порошка и с наклонными направляющими, нижняя часть которых выполнена по лемнискате СЗ . Такая, конструкция наклонньк направляющих обеспечивает плавное совмещение в вертикальной плоскости тонких слоев прямоугольного сечения, при котором происходит внедрение частиц одного слоя в другой, что повьш1ает качество смеси. Однако известный смеситель предназначен для смешения тонких, слоев (в несколько миллиметров и менее) компонентов, близких по своим физикомеханическим характеристикам. При производительности SO-7S т/ч высота слоя продукта на транспортерной ленте питателя-дозатора составляет 12S250мм. Плавное совмещение слоев такой толщины на входе .в вертикальный смеситель приводит к тому, что внедрение частиц одного компонента в другой осуществляется лишь в узком диапазоне по поверхности соприкосновения слоев. Основная масса слоев при зтом не вовлекается в процесс смешения. Это приводит к отсутствию предварительного смешения компонентов на .входе в смесительную камеру, что в дальнейшем вызывает недостаточное радиальное перемешивание и, как следствие, приводит к неоднородности получаемой смеси (коэффициент вариации V(C) составляет 3S-AO%). Кроме того, в данном устройстве дозирование сыпучих материалов осуществляется величиной зазора между .регулирующей планкой и лентой транс311портера, т.е. по объему. Практическа точность дозирования таким способом при большой производительности и колебании физико-механических свойст компонентов даже в пределах одной партии составляет 10. Столь низкая точность дозирования недопустима во многих отраслях промышленности, в том числе в комбикормовой промьпнленности, где превьшение нормы по отдельным компонентам может привести к гибели животных. Целью изобретения является повьше ние качества смешения трудносыпучих материалов. Поставленная цель достигается тем что в устройстве непрерывного действия для смешения сыпучих материалов, содержащем смесительную камеру, бункары исходных компонентов, ленточные питатели, наклонные направляющие питателей, наклонная направляющая питателя трудносыпучих компонентов выполнена в виде лотка, концевая часть которого имеет прямоугольные вырезы с продольными бортовыми планками, а ее крайние участки отогнуты вниз на угол 45-60. На фиг. t схематично изображено устройство для смешения сыпучих мате риалов непрерывного действия; на фиг. 2 - наклонная направляющая пита теля трудносыпучих ксмпонентов, вид сверху.. Смесительное устройство имеет ленточные питатели 1 и 2. Над питателями 1 и 2 размещены бункеры 3 и 4 с исход ;ыми компонентами смеси. Пита тели 1 и 2 снабжены наклонными напра ляющими 5 и 6 (угол наклона направляющих должен быть больше угла естественного откоса транспортируемого продукта), причем наклонная направляющая 6 питателя трудносыпучих компонентов выполнена в виде лотка с бортовыми планками 7, имеющего прямоугольные вырезы 8, ограниченные продольными бортовыми планками 7, при этом крайние участки 9 лотка отогнуты вниз на угол 45-60. Под наклонными направляющими расположена смесительная камера 10, которая выполнена в виде статическог смесителя, представляющего собой отр зок вертикального трубопровода круглого или прямоугольного сечения с установленными в нем смесительными элементами, например, в виде конусов 2 решеток, разнонаправленных отрезков шнека, пластин различной конфигурации. Ленточные питатели 1 и 2 в предлагаемом устройстве совмещены с весовыми дозаторами непрерьГвного действия с регулированием про.изводительности, например, за счет изменения скорости ленточного транспортера или вибропитателем,, что обеспечивает точность дозирования до 1%. Все места перехода ,сыпучих материалов с одного вида оборудования на другой герметизированы. Устройство работает следующим образом (для слу;чая дозаторов-питателей с регулированием производительности за счет изменения скорости ленточного транспортера). Подлежащие смешению материалы непрерывным потоком вытягиваются из бункеров 3 и 4 исходных компонентов лентой транспортера питателей 1 и 2, скорость которой прямо пропорциональна производительности питателей 1 и 2 и регулируется плавным изменением ско-. рости двигателя привода, транспортера в зависимости от требований рецеп- туры. Затем по направляющим 5 и 6отдозированные компоненты направляются в камеру 10 смешения. При этом направляющая 6 для трудносыпучего мелкодисперсного ксмпонента, составляющая обычно 20-30% общего количества смеси, расположена выше направляющей 5 хорошосыпучего сырья, составляющего 70-80% общего количества смеси, и на 30% перек1н гаает его поток. Попадая на направляющую 6, поток трудносыпучего компонента разделяется на h+ 1 частичных потока (где п число прямоугольных вырезов 8). При этом часть потоков проваливается в прямоугольные вырезы 8 ,направляющей 6 и распределяется в периферийной части поперечного сечения смесительной камеры 10, куда поступает также и часть хорошосыпучего сырья. По достижении вырезов 8 направляющей 6 потоки компонентов срываются вниз, при этом резко изменяется направление векторов их скоростей, образуется интенсивный турбулентный слой, что способствует эффективному перемешиванию. Другая часть потоков трудносыпучего сырья проходит по каналам, образованным бортовьЫи планками 7, в середину потока хорошосыпучего сырья, подаваемого питателем 1. При этом более мощный поток, поступающи с питателя 1, захватьтает, увлекает за собой частичные потоки трудносьшучего сырья, проходящие по каналам, и распределяет их в центрально части поперечного сечения смеситель ной камеры 10. Часть смешиваемого материала по наклонным плоскостям 9 скатывается в периферийную часть поперечного сечения смесительной камеры 10, где ударяется о стенки смесительной камеры 10, в результате чего происх дит изменение направления угловых векторов скоростей,- создаются допол нительные зоны завихрения. Это позволяет еще более улучшить качество смешения и увеличить коэффициент использования объема смесительной камеры 10. Таким образом, направляющая 6 заставляет материал разделяться и перестраиваться в потоки различной конфигурации, что обеспечивает созд ние развитой поверхности смешения и позволяет уже на входе в смесительную камеру 10 иметь частично перемешанные компоненты. В смесительной камере 10 осущест ляется дальнейшее смешение за счет многократного рассечения и перераспределения потока сыпучих компонентов в результате их прохождения через неподвижные смесительные элементы под действием силы тяжести. Пример 1. Готовят смесь следующих компонентов: кукуруза 80% (объемная масса 0,62 угол естественного откоса 47; крупность ,мм); первая - предварительная смесь 20% фосфат, мел, соль, премик (объемная масса 1,3 угол есте ственного откоса крупность 0,26 мм) - трудносыпучий компонент. Изменяют угол отгиба крайних участ ков концевой части наклонной направ ляющей от С до 90 и оценивают качество смешения, 26 Критерием оценки качества смешения являются коэффициент вариации (неоднородности) V(C}, являющийся количественным показателем распределения ключевого компонента в смеси. Ключевым компонентом выбран хлорид натрия (обт1емная масса 1,3 т/м, угол естественного откоса 44, крупность 0,20 мм), являющийся составной частью комбикорма и вводимый в количестве 1%. Коэффициент вариации (неоднородности) определяется по формуле Z(x.-x-f 1 V ЧС X гдеУ, коэффициент вариации (неоднородности), %; Х - значение концентрации ключевого компонента в i-й пробе, %; X - среднее арифметическое значение концентрации ключевого компонента в пробах, %; п - число проанализированных проб, Пример 2. Готовят смесь как в примере 1, только в качестве трудносыпучего компонента берут вторую предварительную смесь; премикс, соль, отруби (объемная масса 0,85 т/м; угол естественного откоса крупность 0,55 мм). . Пример 3. Готовят смесь, как в примере 1, только в качестве зернового компонента берут ячмень 80%, Пример 4. Готовят смесь как в примере 3, только в качестве трудносыпучего компонента берут первую предварительную смесь 20%, Результаты испытаний сведены в аблице. . Таким образом, предлагаемое техическое решение позволяет снизить оэффициент вариации по сравнению известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешения сыпучих материалов | 1983 |

|

SU1118401A1 |

| Способ приготовления многокомпонентных смесей сыпучих материалов | 1989 |

|

SU1729563A1 |

| Смеситель порошков непрерывного действия | 1975 |

|

SU912248A1 |

| Смеситель сыпучих материалов | 2023 |

|

RU2799283C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСИ ЖИДКОГО И ТВЕРДЫХ КОМПОНЕНТОВ | 2014 |

|

RU2562312C1 |

| Смеситель для сыпучих материалов | 2017 |

|

RU2647560C1 |

| Гравитационный смеситель сыпучих материалов | 1988 |

|

SU1627237A1 |

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ, содержащее бункеры исходных компонентов, ленточные питатели, , наклонные направляющие и смесительную камеру, отличающееся тем, что, с целью повьппення качества смешения трудносыпучих компонентов, наклонная направляющая питателя трудносьйтучих компонентов выполнена в виде лотка, концевая часть которого имеет прямоугольные вырезы с продольными бортовыми планками, а ее крайние участки отогнуты вниз на угол 45-60.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гравитационный смеситель | 1972 |

|

SU484888A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-23—Публикация

1983-05-03—Подача